西曲矿18403 工作面构筑密闭墙新工艺的实践

赵瑞峰

(西山煤电(集团)有限责任公司西曲矿,山西 古交030200)

0 引 言

根据煤矿安全生产相关规定,采煤工作面回采结束后,必须在45 天内撤出一切设备、材料,并进行永久性封闭[1-3]。西曲矿以往采用砌筑料石墙的方式进行密闭,该方法存在机械化程度低,劳动强度大,密闭效率低,施工安全性差,墙体强度低,密闭效果差等缺点,工作面来压时密闭墙体容易被压垮,产生裂隙,导致工作面采空区瓦斯溢出,空气进入采空区导致采空区遗煤氧化自燃,给矿井生产造成安全隐患。为解决以上问题,特引入高水充填材料构筑快速密闭墙的新工艺,该技术具有机械化程度高、施工工艺简单、易于操作、墙体强度高、密闭效果好等优点。采用高水充填材料[4-5]构筑快速密闭墙技术的成功应用将对西曲矿安全高效生产具有重要的意义。

1 工作面情况及存在的问题

1.1 工作面情况

西曲矿18403 工作面井下位于南四盘区南部,西邻永树曲村,东部为南983 运输大巷,南部为未开采的18402 工作面。北部为已回采完的18404 工作面。工作面上覆4#煤14402、14403 采空区,层间距为52~60m;2.3#煤12403、12404 和12405 采空区,层间距为65~70m。

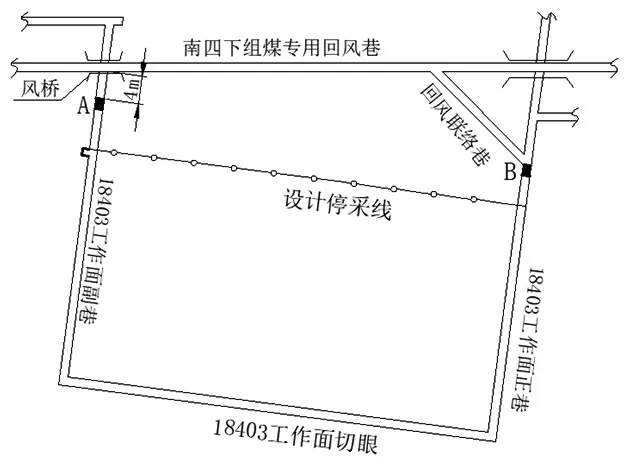

18403 工作面平面图如图所示,该工作面于2019年5 月27 日开始回采,2020 年4 月3 日铺网收尾结束,2020 年4 月4 日开始回撤工作面,5 月12 日回撤结束。

18403 工作面开采8#煤层,煤层平均厚度4.05m,煤层自燃倾向性为Ⅱ类自燃,8#煤层顶部局部含一层0.40m 的泥岩伪顶,直接顶板为2.40m 的石灰岩,直接底板为1.54m 的细粒砂岩。正、副巷正常地段设计断面为矩形,宽4.5m,高3.5m。

1.2 存在的问题

为满足工作面回采结束须在45 天内封闭工作面的要求,18403 工作面正、副巷密闭墙施工工期只有7天,如果采用以往施工料石墙的方式封闭工作面,在规定时间内完成几乎不可能。具体原因如下,1)、料石密闭墙施工前,需对巷道顶底板及两帮进行掏槽:顶板掏槽不少于500mm,两帮不少于1 000mm,底板掏到实底(不少于1 000mm),掏槽后,密闭墙尺寸为6 500mm(宽)×5 000mm(高)×3 000mm(厚),根据本矿的工程经验,料石密闭墙厚度最少为3m,一般为5m。以3m 厚的墙为例分析,人工运料到密闭位置需用3 天、掏槽需用3 天,施工密闭前的准备时间需用1 天,施工密闭时间需用3 天,工期最少需10 天。2)、以往施工的料石墙,整体性差,密封效果不好,后期常常出现密闭漏风等问题。为解决以上问题,有必要引入快速构筑密闭墙的工艺。

图1 18403 工作面平面图

2 新工艺的应用

高水材料充填的密闭墙,整体性能好,且与一般的水泥类材料相比,高水充填材料具有以下特点[3-4]:凝结时间短,在水灰比1.5:1 的条件下,2h 强度可达2.5MPa,7d 强度可达8MPa 以上;塑性好;凝结体具有微膨胀性;单位体积充填材料用量少。

2.1 掏槽及支护方案

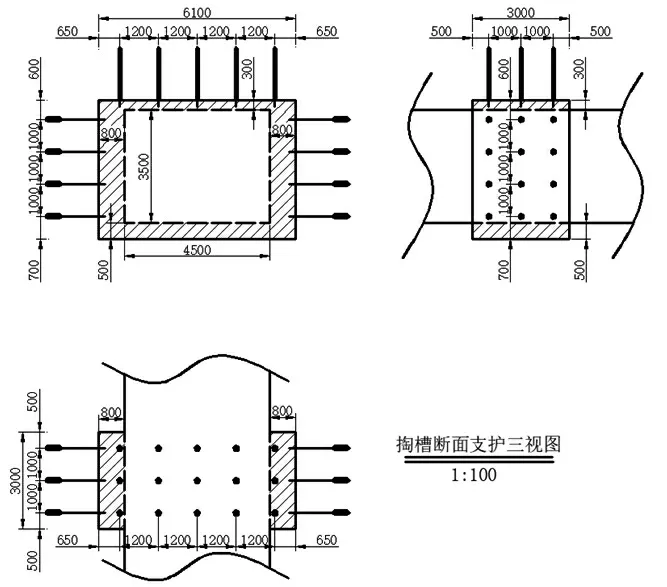

掏槽方案如图所示,技术参数如下:

顶板:顶板掏槽长×宽×深=3 000mm×6 100mm×300mm,锚杆间排距为1 200mm×1 000mm,铺设金属菱形网;两帮:两帮掏槽长×宽×深=3 000mm×4 300mm×800mm,打设φ20mm×L1 800mm 的无纵肋螺纹钢锚杆支护,每排4 根,间排距为1 000mm×1 000mm,铺设金属菱形网;底板:底板掏槽长×宽=3 000mm×6 100mm,深度以掏到煤层实底为准(约500mm)。

图2 掏槽断面支护三视图

2.2 充填袋立模及支护

根据掏槽尺寸可知密闭充填尺寸为宽×高×厚=6 100mm×4 300mm×3 000mm,为保证充填质量,提高接顶效果,保证密闭质量,设计采用上下两个充填袋进行充填,下部充填袋尺寸为宽×高×厚=6 500mm×2 800mm×3 300mm,充填下部充填体尺寸为宽×高×厚=6 100mm×2 500mm×3 000mm;上部充填袋尺寸为宽×高×厚=6 500mm×2 100mm×3 300mm,充填上部充填体尺寸为宽×高×厚=6 100mm×1 800mm×3 000mm。

充填墙体靠近采空区一侧用木点柱加直径6.5mm 钢筋网背实,木点柱间距500mm,靠近四下专用回风巷一侧用单体液压支柱加直径6.5mm 钢筋网背实,单体间距800mm,如图所示(对于靠近采空区一侧,为防止充填过程中胀袋、漏浆,宜准备部分大板,立模时将大板加在钢筋网与木点柱之间)。钢筋网用10#铁丝压茬连接。待充填体凝固后,拆除四下专用回风巷侧单体液压支柱。

图3 充填密闭墙体示意图

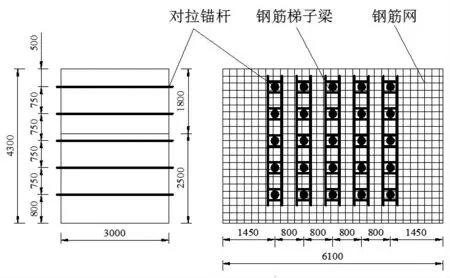

为了增加密闭墙体的承载能力和抗横向变形能力,在密闭墙体内布置对拉锚杆加固充填体,对拉锚杆间排距为750mm×800mm,最下面1 排距底800mm,最上面1 排距顶500mm,两端对拉锚杆距边1 450mm,如图4 所示。对拉锚杆采用φ22mm 的螺纹钢材料制作,配套高强螺母(不加塑料挡板),采用φ14 圆钢焊制的3.3m 长钢筋梯子梁。

图4 密闭墙体加强支护图

2.3 施工工期

5 月12 日—5 月14 日正巷、副巷密闭位置掏槽,5 月14 日乙班,副巷侧密闭位置开始立模,5 月15 日13 时立模完毕;13 时30 分开始充填,于20 时30 分充填完毕,历时7h;5 月16 日乙班,正巷侧密闭位置开始立模,5 月18 日13 时立模完毕;14 时开始充填,于5 月18 日20 时充填完毕,历时6h。整个密闭墙施工耗时6d,保证了采空区的及时封闭,满足了安全生产的要求。

3 现场效果分析

密闭墙从施工开始到结束,耗时少,机械化程度高,减少了工人劳动强度。为了检验高水材料充填的密闭墙效果,选定了60 天作为观察期,具体效果分析如下:

1)墙体变形情况。60 天内,墙体变形量很小,顶底板移近量约为43mm,两帮收敛值约为78mm,矿压显现已趋于稳定。

2)漏风情况。60 天内,密闭墙体强度高,未出现开裂情况,无漏风量。

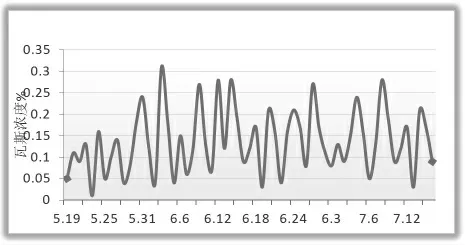

3)瓦斯浓度情况。如图所示,瓦斯浓度在观测期内分布在0.05%~0.3%之间,未超限,符合安全生产的要求。

图5 密闭墙瓦斯浓度图

4 不足与改进

1)密闭位置掏槽后,两帮与顶板成型差,尤其靠近回采帮一侧,媒体酥松,稍微有点滚帮现象,且未及时补挂帮网顶网;掏槽后,由于部分支护锚杆锚索外露长度大于50mm,导致充填袋有破损现象发生。密闭墙充填前的准备时间过长,影响了整个充填进度。

2)为保证密闭墙的快速施工,缩短工作面封闭的时间,今后本部门将从掏槽开始,严把质量关,确保及时补挂网,避免因滚帮造成充填袋无法正常使用。

3)为避免充填袋被捅破,今后吊挂充填袋时,及时组织相关部门验收锚杆锚索外露长度是否符合要求等隐蔽工程。

5 结 论

本文主要通过工程实践、数据对比等方法,引入了高水充填材料构筑的快速密闭墙施工工艺,取得了良好的效果,该工艺机械化程度高,耗时短,极大地减少了工人劳动强度。该工艺的成功实践,将对本矿类似地质条件下工作面密闭墙的快速构筑具有参考价值。