东曲矿充填开采工艺技术研究

曹 冬 冬

(西山煤电(集团)有限责任公司安监局,山西 太原030053)

0 引 言

充填开采可以利用井下出煤的废矸石,将其充填到井下工作面回采后形成的采空区当中,对垮落的顶板上覆岩层形成支撑作用,以达到改善采空区围岩应力状态的目的。矿井通过采用充填开采技术,不仅能够达到减少地面矸石山堆置、防治污染的目的,而且具有最大程度低回收资源以及减轻地表采空区塌陷、保护村庄、恢复生态、保障耕地的作用,充填开采是对于矿井的绿色开采和可持续发展具有积极重要的意义。尽管目前在金属矿山开采中,充填开采已经十分普遍,其技术也十分成熟,而在煤矿开采中,充填开采技术尚未进行普及,并且各矿地质条件、生产状况差异较大。因此,必须根据各个煤矿现场具体情况,进行具体的充填开采工艺设计与应用。

1 矿井概况

东曲矿是山西焦煤西山煤电所属的大型国有矿井,位于山西省古交市市区东南侧,东距山西省省会

太原市约56km。井田南北长约10km,东西长7km,面积57.9km2,核定产能4.00Mt/a。太古岚铁路线由井田

北部经过,并且布置运煤站台及专线与其相连接,太古公路由井田西部经过,矿井交通非常便利。

矿井主要可采煤层有2#、4#、8#、9#煤层,采用平硐开拓、条带式开采的方式,开采水平为+973 水平、+860 水平、+750 水平等三个水平。矿井通风采用分区抽出方式,进回风井布置“八进五回”。

矿井水文地质类型划分为中等,矿井瓦斯绝对、相对涌出量分别为133.40m3/min、18.19m3/t,属高瓦斯矿井。煤层自燃倾向等级方面,2#为Ⅱ类自燃煤层,4#、8#、9#煤层均为Ⅲ类不易自燃煤层。矿井地温正常。

2 充填开采概况

目前矿井主采2#、8#煤层,其中八采区8#煤层的埋深在309~350m 范围内,煤厚在1.52~5.04m 范围内,平均4.45m,夹矸1-2 层,含矸率较大。8#布置12个工作面,目前已回采2 个工作面,现回采28808 工作面,尚有规划的10 个工作面还未开采,其可采储量约8.05Mt。八采区8#煤层顶底板岩性见表1。

表1 八采区8#煤层顶底板岩性情况

矿井排矸量1.50Mt/a,其中大粒径矸石0.30Mt/a,小粒径矸石1.20Mt/a,平均排矸费用约3 400 万元/年,平均矸石治理费用约4 500 万元/年。而八采区8#煤层的含矸率在40%左右,因此规划先对八采区8#煤层进行充填开采,以构建地面洗选、矸石运输与井下充填的矿井充填开采完整体系,从而达到选煤厂矸石运输到井下就地处理的目的。

3 矸石运输方案

3.1 地面矸石运输方案

矿井选煤厂产出仓下矸石的主要来自于主洗车间的水洗矸和准备车间的大块矸石,其中来自于主洗车间的水洗矸通过1201 皮带输送机运至水洗矸石仓,来自于准备车间的大块矸石通过261 皮带输送机运至大块矸石仓,水洗矸石仓和大块矸石仓的仓下矸石运输方式均为汽车运输。因此,地面矸石破运方案分为以下两个部分,其中大块矸石维持目前矸石破运系统,对水洗矸的运输系统进行管状皮带运输机改造。

将现有的1201 皮带机按现在的角度16°向前延伸47m,新建一个水洗仓φ15m×48m,地下5m,仓的容量约为7500t,仓下设有给料机,水洗矸通过管状皮带输送机运至井口,与井下皮带机搭接,皮带机的参数与井下的皮带机配套,其中管状皮带带宽B=1350mm,管径φ350mm,运量Q=800t/h。同时在管状皮带安装太原鑫隆瑞电子科技有限公司生产的全悬浮电子皮带秤LCS-XF,进行计量测算返运至井下矸石的数据。由于沿路有多处穿过马路,而且场地上有两条排洪涵,因此皮带地上、地下两部分,地下采用钢筋砼箱涵结构。

设备供电由东曲选煤厂和东曲矿各带一部分,设皮带保护、视频监控系统、就地PLC 控制箱、中央控制柜。选煤厂新建水洗仓仓上及仓下设备,电源(380V)取自主厂房1#变电所。主厂房配电室增加:变频器柜1 台、低压开关柜5 台。高压电源取自+973配电室6kV 配电柜,管状皮带驱动机房新增一台KBSGZY1000/6/1.2 移变供管状皮带电源。

3.2 井下矸石运输方案

新施工一排矸通道,与井下现有高抽运输巷贯通,实现地面矸石入井,其中排矸通道全长2 108m,巷道净宽4.2m(表土段110m,岩巷577m,煤巷1 422m);高抽运输巷反向延伸192m,全部为岩巷。实现矸石运输到充填工作面共需3 部带式输送机,带式输送机参数如下:带宽1 000mm,带速3.15m/s,能力800t/h。

4 综采充填工作面概况

首充28802 工作面地面位于麻坪岭村庄东南,盖山厚度192~340m,工作面东、西、北、南方向分别与已回采的28804 工作面、已规划的28802-1 工作面、大巷保护煤柱、+860 水平西翼轨道巷相邻,上覆2#、4#煤层工作面已开采完毕,4#煤层与8#煤层之间的层间距在77~80m 范围内。工作面所掘进8#煤层属上石炭统太原组煤层,煤层平均厚度4.45m,结构复杂,煤层厚度变化不大,属稳定煤层。工作面两顺槽及28802 回风措施巷沿8#煤层顶板跟顶掘进。28802 工作面利用+860 水平东翼下组煤系统,工作面顺槽与

+860 东翼下组煤皮带巷、+860 东翼下组煤轨道巷、八采边界回风巷、860 高抽运输巷等沟通形成系统,28802 工作面的轨道顺槽、皮带顺槽和切眼的长度分别为1085m、1054m 和125.5m,28802 回风措施巷长1105m,28802 轨顺联络巷长138m,28802 皮顺联络巷利用28804 皮带顺槽的联络巷,28802 回风联络巷长175m。对轨道顺槽和切眼设计要求拉低300mm,并进行混凝土铺底硬化,厚度300mm,混凝土设计标号C30,满足胶轮车运输要求。

5 综采充填工艺方案

5.1 充填采煤平行作业工艺

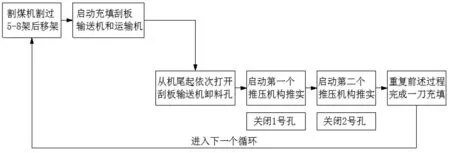

矸石充填作业在紧随采煤作业进行,按顺序启动充填刮板输送机、运矸胶带输送机等机电设备,对工作面采空区进行充填作业。矸石运输主要通过地面选煤厂、地面矸石运输系统、井下矸石运输系统、顺槽转载皮带,最后转运到工作面充填刮板输送机,井下矸石的充填过程是充填物料被布置于充填刮板输送机上的卸料孔充填进采空区当中,再通过推压机把矸石等充填物料压密并与采空区接顶。充填工作面采煤与充填平行作业,准备充填支架调整时间,充填采煤作业时序如图1 所示。

图1 充填采煤作业时序示意图

5.2 充填作业流程

在采煤机截割煤壁一段距离之后,进行充填作业,其主要工艺流程有以下几个方面:

1)采煤机截深800mm,按照正规循环作业进行操作,在采煤机截割5 架支架的距离后,将这5 架支架进行推架操作,并进行充填作业前的相关设备检查工作。

2)按顺序启动充填刮板输送机、运矸胶带输送机等机电设备。

3)沿着充填刮板输送机的机尾到机头进行充填作业,首先开启器机尾的1 号到5 号卸料孔投放矸石等充填物料,来充填其后方的采空区区域,直至其下方链条将充填物料拉平到一定高度之后,此时将1 号卸料孔关闭,同时开启推压机把投入采空区的矸石等充填物料压密并接顶。

4)重复上述工序依次开启2、3、4、5#卸料孔投放充填物料,并依次分别采用推压机把投入采空区的矸石等充填物料压密并接顶。

5)跟随采煤机截割过程、支架移架的采煤作业工序,充填工序按照上述1#到5#卸料孔开闭及推压机压密接顶工序,依次重复这一工序进行操作直至对机头后方采空区充填作业结束并关闭各个卸料孔后,这一轮充填作业结束,并根据采煤作业进行下一轮的充填作业。

充填作业工序流程如图2 所示。

图2 充填作业工序流程示意图

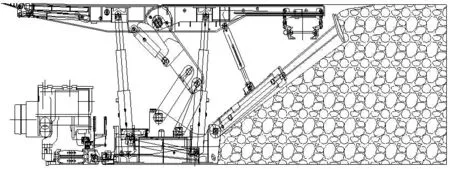

图3 所示为充填作业断面示意图。

图3 充填作业断面示意图

5.3 采煤充填工艺

该面采用单一厚煤层一次采全高倾斜长壁后退式采煤法,用矸石充填方法控制采空区顶板。

1)采充工艺。①采煤工艺顺序:双滚筒采煤机割煤→刮板输送机运煤→液压支架支护顶板→推移刮板输送机;②充填施工工艺:机尾拉移支架→运矸皮带与后部刮板运输机搭接→工作面中间依次充矸→依次捣实→机头、机尾充矸捣实(注:端头支架对采空区充填不密实时,要安排人工对上下端头攉矸充填);③充矸捣实过程:本架漏矸多次→本架捣实多次→邻架漏矸多次→邻架捣实多次,多次漏矸,多次捣实,直至采空区充填物料充分接顶并充捣压实,达到设计压力为止(24MPa 以上)。

2)运矸方式。矸石经选煤厂水洗仓→管状皮带→排矸通道→860 高抽运输巷→28802 工作面轨道顺槽,再经SGBC764/2×200 型填矸输送机到达工作面充填区域。

3)落煤方式。采用MG500/1200-WD 型太矿采煤机双向穿梭采煤,前滚筒割顶煤,后滚筒割底煤,滚筒自旋使其截齿将煤破碎,截深800mm。

4)装煤方式。利用机组滚筒螺旋叶片和运输机铲煤板将煤自行装入运输机。

5)运煤方式。工作面采用SGZ-900/1050 型双中心链可弯曲刮板输送机、28802 皮带顺槽采用SZZ900/315 型刮板转载机和SSJ-1200/2*315 型皮带机运煤。

6)工作面支护。工作面主体支护设备是ZC9100/30/55 型液压支架,两端头各使用一套ZZTC19340/30/43 型端头支架支护,上下巷20m 内使用ZTC40000/25/45 型超前支架;采用矸石充填控制顶板下沉。

6 结 语

按照矿井排矸量1.50Mt/a,矿井排矸系统费用约每年8 000 万元,对其进行充填开采改造后成本约每年6 000 万元,可节省成本约每年2 000 万元。本次东曲矿充填开采改造具有良好技术条件、较好的经济利润水平,有着良好的经济技术效果。此外,通过本次充填开采改造还对山西省其他矿井及“三下”采煤具有一定的借鉴作用,有着良好的市场应用前景。