外载荷作用下压力容器接管结构有限元分析

刘 哲,陈首至,张巨伟,崔 双,包瑞新

(1.辽宁石油化工大学机械工程学院,辽宁抚顺113001;2.中国石化宁波工程有限公司,浙江宁波315200)

在化工容器设计中,由于工艺的要求,压力容器常常设计开孔,以满足工艺流程复杂性的需求,如物料的流入与流出、化工设备的连接、设置压力表及液位计等。在实际的化工工艺工程中,压力容器结构随着工业的快速发展变得越来越复杂,压力容器筒体需要开孔的位置也越来越多样。开孔接管结构一方面削弱了原有材料的连续性[1],材料强度随筒体与接管的开孔率变化而变化,另一方面破坏了压力容器整体结构的连续性,即整体几何形状的不连续性[2],产生明显的应力集中现象。另外,开孔方位也对整体结构的应力强度有十分重要的影响。

此外,接管结构在实际工程中不但受筒体内部介质流动、介质与介质间反应所产生的压强的影响,同时接管结构还承受管道本身自重、管道在风载及地震载荷下的振动、外接设备自重、温度波动、内部流体冲量等对接管口所产生的联合附加外载荷[3]。

GB 150—2011对压力容器开孔接管结构在承受单一内部压力(或外部压力)载荷下的强度校核有全面可靠的计算体系,而其对考虑接管结构的实际外载荷的结构强度校核尚未形成完善统一的体系。国内外很多学者对开孔接管结构强度的研究多数仅考虑单一载荷的作用,只有少数学者在研究时考虑接管结构在内压及接管端口附加外载荷共同作用的情况。薛明德等[4]总结开孔率小于0.8且d/≤8(D、t分别为筒体的内径与厚度,mm;d为接管内径,mm)的薄壳理论并利用有限元法验证了所提出结果的可靠性。唐清辉等[5]研究了内压与接管弯矩形式(横弯矩、纵弯矩)共同作用时接管结构的变形规律及塑性极限载荷,认为横向弯矩对开孔接管应力强度的影响更显著,而纵向弯矩对开孔接管的极限载荷影响显著。

本文参考GB 150—2011的内压情况、开孔接管结构强度校核计算体系,考虑接管端面附加外载,借助Workbench有限元软件,对切向开孔筒体接管结构进行了应力分析与强度评定[6]。同时,通过对比两种工况下结构的应力分布,分析了管口端面附加载荷对开孔接管结构带来的影响。

1 整体结构参数

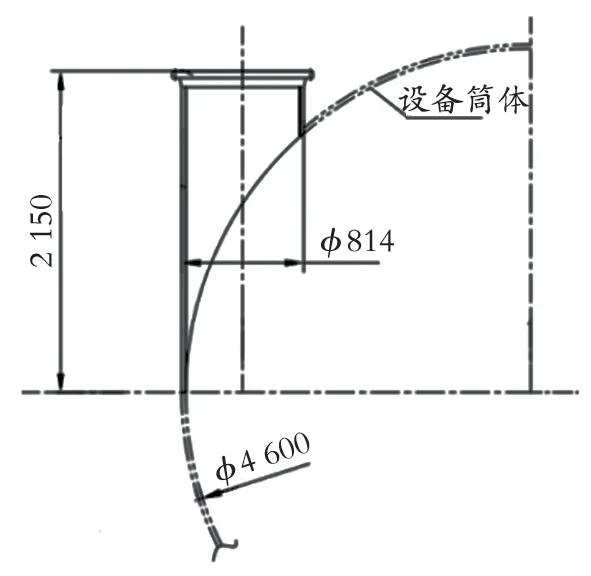

以某石化设备再生塔为例,为满足工艺的需求,容器采取切向筒体开孔结构。为了方便制造并具有良好的受力,设定接管与筒体厚度相同,接管为平齐式接管结构,且采用整体补强模式。已知设备具体参数:筒体内半径Ri=2 300 mm,厚度t1=24 mm;接管内半径r=383 mm,厚度t2=24 mm;避免开孔接管结构产生边缘应力,筒体与接管的长度不得低于各自的边缘应力衰减长度2.5(Rt)1/2(R为内半径,mm;t为厚度,mm)[7],故筒体长度选取L=3 000 mm,接管外伸高度H=2 150 mm,结构腐蚀裕量C2=3 mm。筒体与接管材料均采用Q345R,设计压力p=0.235 MPa,设计温度T=144℃,材料在设计温度下的弹性模型E=194 360 MPa,泊松比u=0.3,许用应力S=183 MPa[8]。接管开口结构如图1所示。

图1 开孔接管示意图(单位:mm)

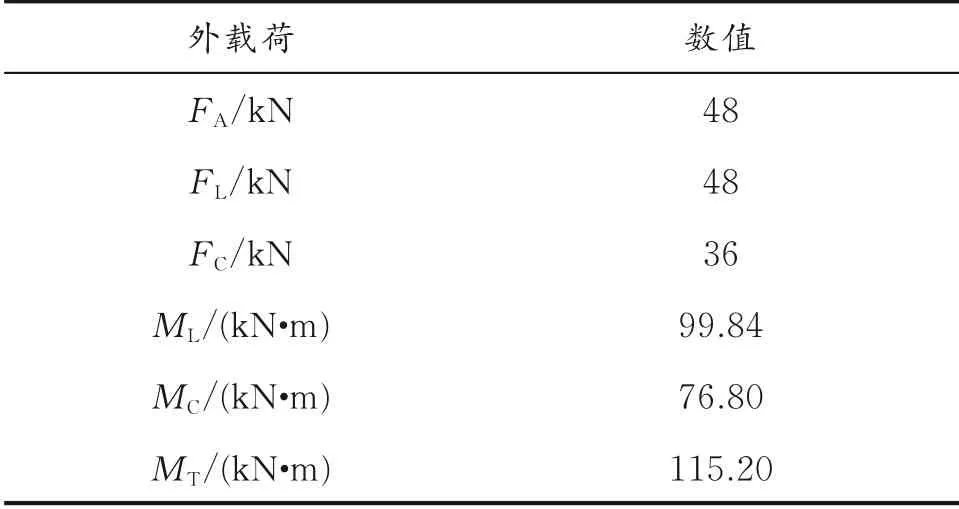

考虑接管的实际载荷情况,接管端面的附加外载荷参照SH/T 3074—2007《石油化工钢制压力容器》附录D“开口接管外载荷校核”进行计算[9]。管口端面附加外载荷分布情况如图2所示,管口外载荷见表1。图2及表1中,FA为轴向力,FL为径向力,FC为环向力,MT为扭矩,ML为径向弯矩,MC为环向弯矩。

图2 接管端面附加外载荷分布示意图

表1 管口外载荷

2 有限元模型与边界条件

本文主要研究接管与筒体连接区的应力分布情况,且考虑软件的计算效率,忽略除接管与筒体的其余结构;整体模型采取分块处理,以便对筒体与接管连接区进行局部网格划分。接管与筒体采取焊接的方式连接,因为实际焊缝模型建立较困难,所以对焊缝进行简化处理,并在建立模型时忽略法兰结构。局部有限元模型如图3所示。

图3 局部有限元模型

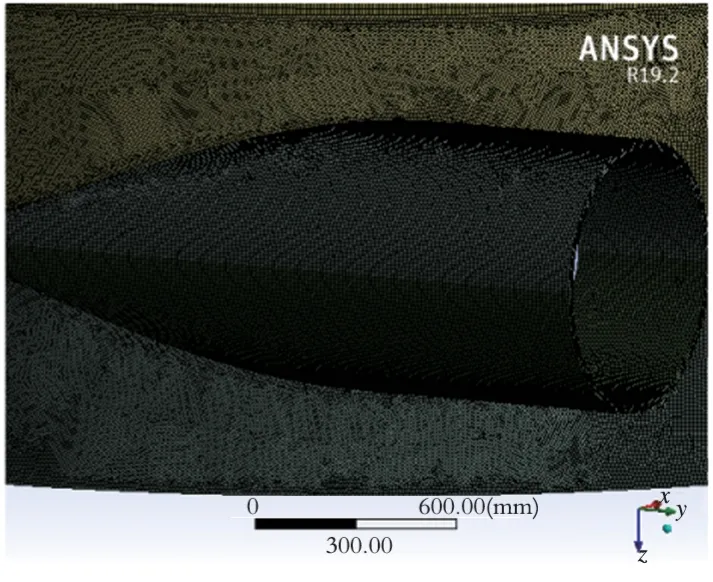

网格划分:为了提高计算结果的准确性,网格划分时多数采用映射网格方式。借助Workbench软件自带画网格功能,对整体模型采用20节点SOLID186单元(即六面体网格)划分。控制整体结构的网格尽量为规则的六面体网格,接管与筒体的厚度方向划分三层网格,且对筒体与接管连接区结构的网格进行局部网格细化。网格划分后共473 800个单元和1 907 094个节点。模型局部网格放大图见图4。

图4 模型局部网格放大图

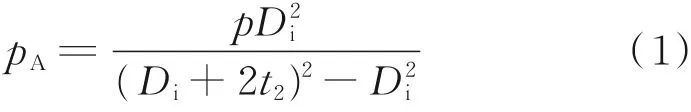

边界条件:忽略压力容器内部介质静压及整体结构的自身重力,仅考虑结构受均匀内压的作用。在筒体和接管内表面施加压力载荷0.25 MPa;筒体及接管端面分别施加轴向平衡载荷[10];通过建立远端点(接管根部)的方式施加组合力和组合弯矩载荷;接管端面的外载荷按表1所示大小、方向施加。分别对筒体与接管的轴向位移进行约束[11]。轴向平衡载荷按式(1)计算,整体结构施加边界条件如图5所示。

图5 整体结构施加边界条件

3 结果与讨论

3.1 仅受内压载荷的结果分析

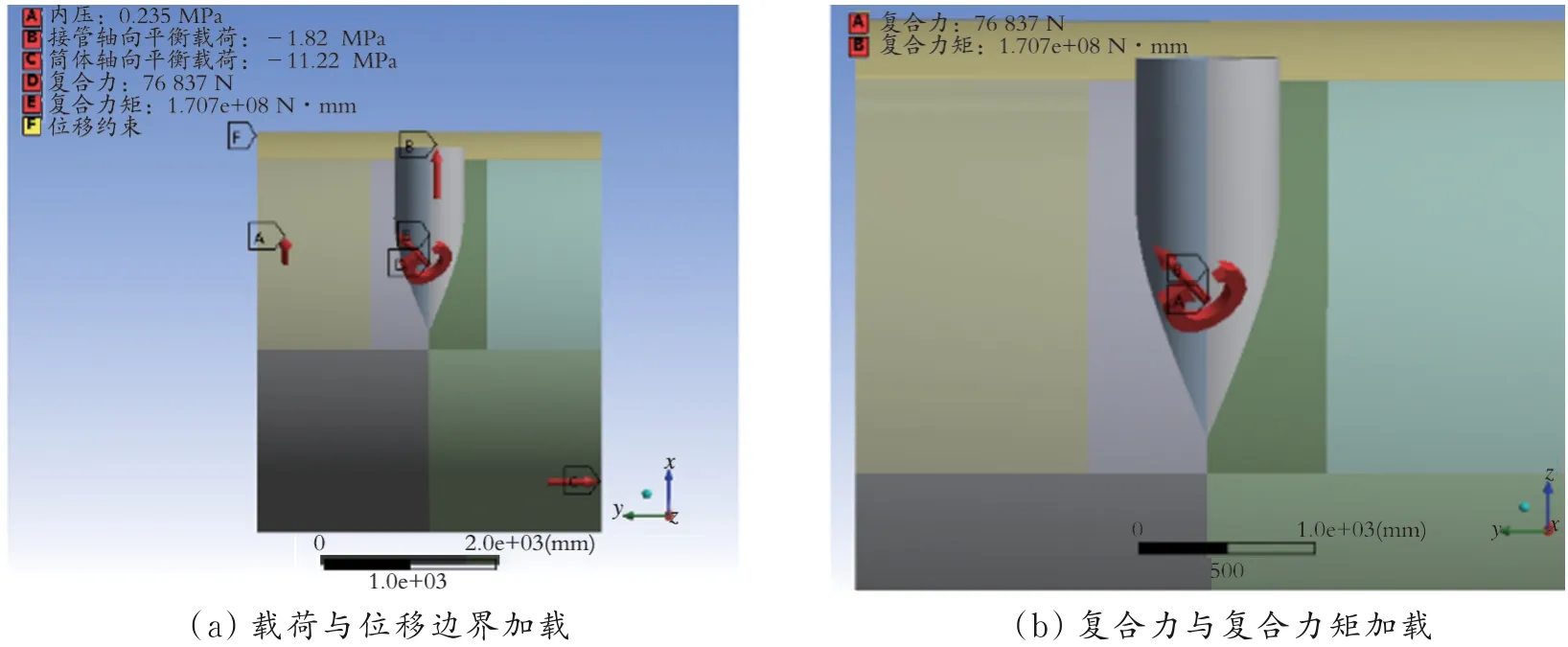

切向筒体开孔接管结构在仅受内压作用时的应力强度分布云图如图6所示。

图6 切向筒体开孔接管结构在仅受内压作用时的应力强度分布云图

由图6可知,在距离筒体端面较近且与接管非相贯区域,筒体与接管的应力为均匀分布状态,未出现很明显的应力集中现象;在距筒体端面较远且与接管相贯区域即不连续区域,应力分布出现很明显的波动情况,且应力变化梯度与非相贯区相比跨度较大,同时接管根部相贯线的应力沿接管的轴线对称分布,此部位产生明显的局部应力集中现象,应力最大位置为筒体与接管相贯区且为筒体最大开孔与接管外侧壁相切处,应力最大值为84.619 MPa。

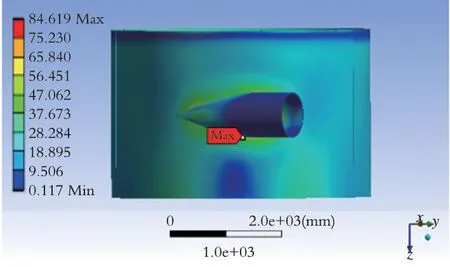

3.2 内压与附加外载荷共同作用时的结果分析

切向筒体开孔接管结构在内压与附加载荷共同作用时的应力强度分布云图(局部放大)如图7所示。由图7和图6可知,考虑开孔接管端面附加外载荷时,改变了整体结构各个区域的应力分布情况(应力值均呈现增大趋势)。其中,筒体与接管连接区域的应力分布受外载荷的影响比较严重,应力最大点位置发生变化,由筒体最大开孔与接管外侧壁相切处改变为结构不连接区域的接管根部位置,应力最大值也由84.619 MPa增大到205.330 MPa。

图7 切向筒体开孔接管结构在内压与附加载荷共同作用时的应力强度分布云图(局部放大)

同时,由于外载荷中包含复合力矩,因此结构一侧相贯线的应力减小,另一侧相贯线的应力突增,改变了接管与筒体连接处的应力对称分布状态,造成应力分布不均,该位置(接管应力变大一侧)具有很大的概率发生危险;在距筒体端面较远且与接管相贯区域的应力分布仍为均匀分布状态,其应力未发生较大梯度变化,且明显小于开孔结构相贯区的应力。

3.3 强度评定

依据JB 4732—2005标准,针对压力容器危险截面部位的应力可分为三大类,即一次应力(P)、二次应力(Q)和峰值应力(F)[12]。其中,限制峰值应力的作用是减小因周期性载荷而引起结构疲劳破坏的概率[13]。本文由于不考虑压力容器在疲劳破坏方面的情况,故忽略峰值应力对结构的影响,仅对一次应力和二次应力进行评定。其中,一次应力包括一次总体薄膜应力、一次弯曲应力和一次局部薄膜应力。根据JB 4732—2005标准,不同的应力按照不同的准则评定:

(1)一次应力强度不大于1.5倍许用应力;

(2)一次加二次应力强度不大于3倍许用应力。

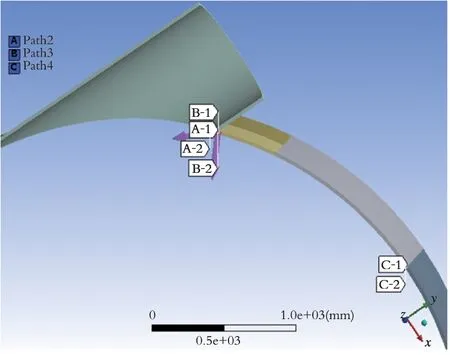

结构计算模型在仅承受内压、承受内压与附加外载荷共同作用的两种工况下,分别对相贯区及远离相贯区选取4条路径进行应力评定:过应力最大点且沿筒体壁厚方向path1、筒体与接管相贯锐角处与筒体内壁由外指内连接path2、锐角出沿筒体厚度方向path3、远离开孔区域且沿筒体厚度方向path4。模型应力强度线性化评定路径如图8所示。利用有限元软件的线性化处理程序[14],可得出应力分类结果。在T=144℃时,结构许用应力为183.000 MPa,具体强度评定结果见表2—4。

图8 应力强度评定路线

表2 仅内压作用时相贯区的强度评定 MPa

表3 内压及外载荷共同作用时相贯区的强度评定 MPa

表4 远离接管筒体相贯区的强度评定 MPa

由表2及表3可知,在两种工况下,切向开孔接管结构相贯区三条路径的应力强度评定结果均为合格。通过对比发现,结构受接管端面外载荷的影响,各应力的变化程度不同,其中结构危险点的一次应力加二次应力影响最为显著,应力值增加137.889 MPa,局部薄膜应力增加90.812 MPa。

由表4可知,远离筒体接管连接区的线性化结果波动范围较小,同时可以注意到该区域在两种工况下的应力值基本等于其薄膜应力,表明联合外载对压力容器的影响最显著的部位为靠近相贯线的区域。由于本文对计算模型进行了简化,未考虑圆角及焊缝,有限元计算结果大于实际结果[15]。在实际工程中,对压力容器非径向开孔的接管,有必要考虑管口端面的外载荷进行强度校核。

4 结 论

(1)参照GB 150—2011仅存在内压下的强度计算体系,考虑接管端面实际附加外载荷的工作条件,进行强度计算的方法具有一定保守性。

(2)采用有限元软件来分析压力容器切向筒体开孔接管的应力分布状态具有可靠性。分析结果表明,壳体开孔导致结构局部不连续,在筒体与接管相贯区出现了明显的局部应力集中现象,该区域应力变化梯度较大;最大应力值发生在接管外侧与筒体焊缝连接处,符合工程实际经验。因此,有限元法在压力容器的设计计算中可作为一种有效的计算手段。

(3)与仅在内压作用下容器的有限元分析结果相比,由于附加外载荷的作用,结构的最大弹性应力及一次应力与二次应力的叠加值出现较大的波动,其应力远远大于仅内压作用的应力;接管承受的外部载荷对压力容器的影响最显著的部位为靠近相贯线的区域,而此区域恰恰是压力容器的薄弱环节之一。因此,管口端面附加外载荷的存在大大降低压力容器的承载能力,增加发生失效的概率,在实际设计过程中接管承受的外部附加载荷不可忽略。