矩阵电导法测量湿饱和蒸汽干度的研究

刘慧轩,晏永飞,郑国威,吴婷婷

(1.辽宁石油化工大学机械工程学院,辽宁抚顺113001;2.山东康源安全技术咨询有限公司,山东济南250100)

热力采油是稠油开采工程中常用的方法之一,是利用高温、高压蒸汽将能量带入储油油藏区域驱油的技术,这一技术得到了国内外油田的广泛利用[1]。稠油热采使用的湿饱和蒸汽由注汽锅炉生产,通过高压注汽管线经注汽井口注入地下油层。湿饱和蒸汽是由饱和水和饱和蒸汽组成的两相流体,工况压力为5~21 MPa,温度为264~370℃,湿饱和蒸汽的饱和蒸汽占总质量的比值即蒸汽干度是衡量湿饱和蒸汽品质的重要指标[2⁃3]。若工况下蒸汽干度过大,则注汽锅炉炉管的传热效率降低,温升和热疲劳效应增大,导致炉管管壁强度下降,易发生爆管现象;若蒸汽干度过小,则不能保证注入油层蒸汽的品质。因此,实时在线准确测量蒸汽干度成为稠油热采工艺中需要迫切解决的关键技术之一[4⁃5]。

目前,工业上测量湿饱和蒸汽干度主要采用人工化学滴定法,该方法测量相对较准确,但测量过程费时费力,周期较长,一般1 h测一次,且要求流体中有一定的碱度,否则无法测量[6]。

矩阵电导法是近年来国际上提出的新方法,可测量管道内气液两相流体的流型。该方法可直接测量气泡或液滴的几何形状,以此计算气液比或蒸汽干度值精度较高。由于该方法测量精度高、过程直接,对介质流体物性条件要求小,受工况变化的影响也较小,因此该方法在稠油热采湿饱和蒸汽干度的测量上有较好的应用前景[7]。

1 矩阵电导测量方法

矩阵电导法测量蒸汽干度是将一段时间内管道中的两相流体微分为数个单元,当微分流体单元通过一次测量元件时扫描测量各个发射金属丝与接收金属丝交叉点处的电阻,计算每一个瞬态下管道截面的气液体积比,再根据气液体积比计算蒸汽干度。统计该段时间内流过管道测量截面的湿饱和蒸汽干度,判断蒸汽干度是否超过临界值的上下限,随后对注汽锅炉进行相应调整。由于测量目标是管道内由汽水两相组成的高温高压湿饱和蒸汽,蒸汽的电导率近似于0,而在300℃以上的高温条件下水的电导率约为0.26 S/m,因此蒸汽与水之间的电导率差异使得一次测量元件可以很好地区分瞬态下截面上的汽液分布[8]。

1.1 一次测量元件结构组成

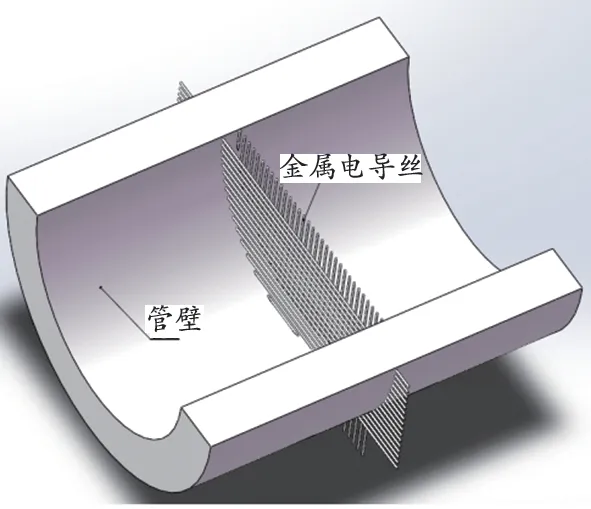

矩阵电导法蒸汽干度在线测量的一次测量元件由双层n×n的金属电导丝组成,根据管道直径确定矩阵丝网规格,金属电导丝间距2 mm,其结构如图1所示。

图1 管道内矩阵网格半剖示意图

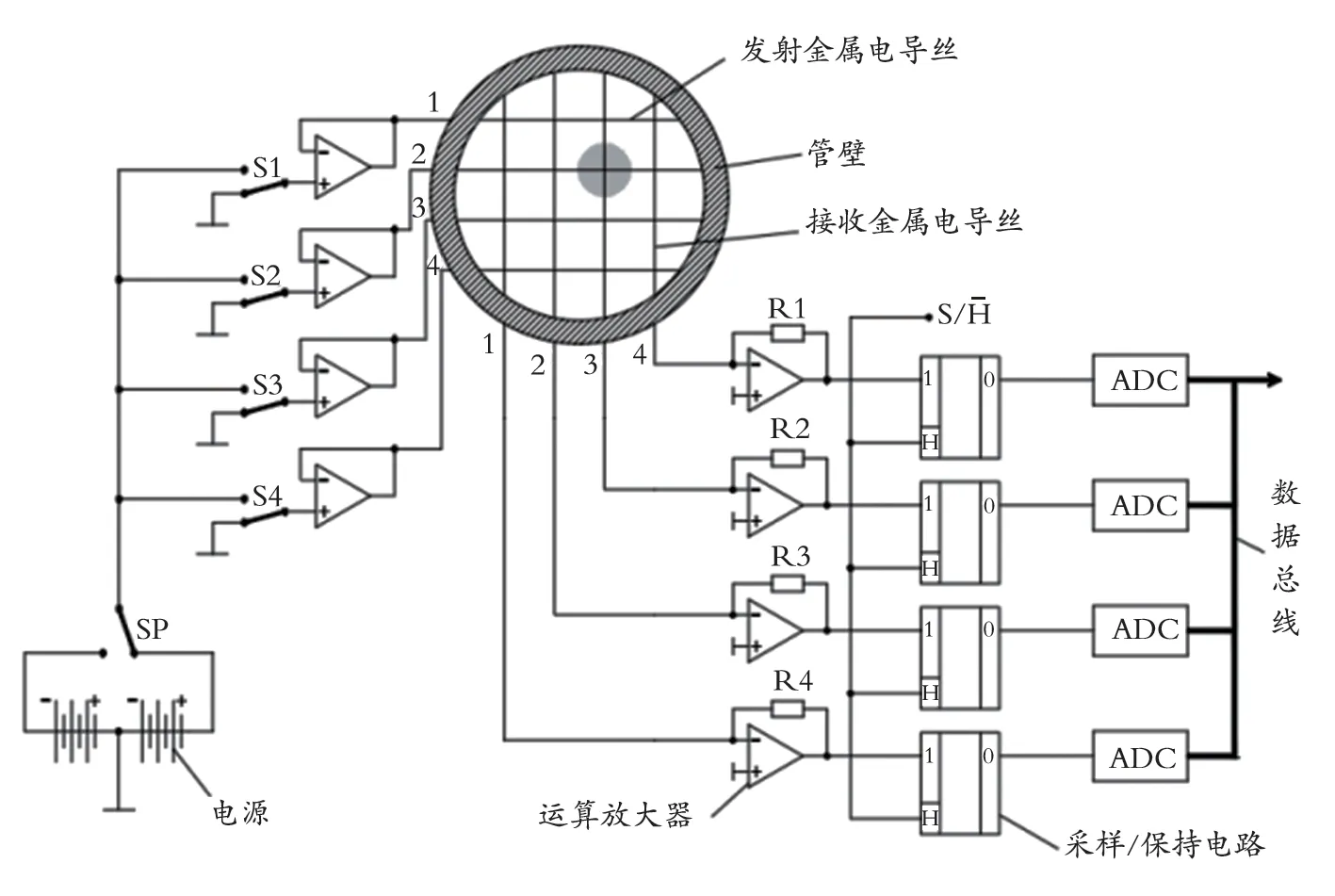

以4×4的矩阵丝网为例阐述矩阵电导法测量原理,测量元件的结构组成如图2所示。一次测量元件由两层金属丝组成,每层都包含4根均匀分布的耐高温耐腐蚀金属丝,两层金属丝相互垂直布置,层间距为2 mm。激励电路与其中的一层金属丝连接,组成信号发射端,另一层金属丝与数模转换装置等连接,组成数据采集端。将电导矩阵置于管道内,给构成矩阵网格的4根行线与4根列线设定相对应的横纵坐标i、j。给横向的第1根金属丝激励信号,其他3根金属丝的连接电路断开,此时另一组纵向4根金属丝接受电流后充电,通过运算放大电路以及采样保持电路转换为电压信号,再经过A/D转换将数字信号上传到PC端。随后,依次导通第2、3、4根金属丝,重复上述操作,即可获得一组二维矩阵测量值,该组数据即表示在某一瞬态下管道截面的流体特征分布[9]。

图2 4×4矩阵电导法元件组成

液相流过丝网示意图如图3所示。当有液相(蓝色区域)经过时,蓝色区域覆盖的交叉点处电压发生变化,通过上述循环扫描采集对应点处的电压变化值。随后,对测量数据进行归一化处理以便于后续的干度计算。在归一化处理时,需要预先测得当矩阵网格被蒸汽完全包裹时的电压测量值Uv以及矩阵网格被目标水样完全包裹时的电压测量值Uw。

图3 液相流过丝网示意图

归一化公式见式(1)。

式中,U(i,j,k)为每一个扫描周期内每个交叉点的电压测量值,V;下标i、j表示对应矩阵的横纵坐标,下标k表示测量帧数坐标;L(i,j,k)为测量值归一化后的结果,L(i,j,k)不表示管道内液相的具体位置分布,仅表示交叉点附近液相的分布程度。

1.2 一次测量元件结构规格

1.2.1 矩阵丝网规格 在稠油开采过程中,由于锅炉大小的差异,其单位时间内的蒸汽流量也存在差异,而不同的蒸汽流量对一次测量元件的扫描频率要求会有区别,因此选用的丝网规格也不同。拟定工况背景为10 MPa、311℃,矩阵丝网层间距2 mm,根据锅炉注汽管道尺寸和流量,整理计算相应参数,结果见表1。

表1 一次测量元件丝网规格

1.2.2 金属电导丝的选择 一次测量元件长时间处于高温高压的环境中,因此在选择金属电导丝时需要考虑温度对材料性能的影响,以及金属丝网格所产生的节流面积等因素。参考线切割加工过程中通常选用钼丝作为其电极丝,而钼丝具有超高的抗拉强度、高表面光洁度、优异的稳定性,因此是十分理想的电极丝材料[10⁃11]。

选择钼丝作为电导丝时要选用退火状态的钼丝,这是由于在热注开采的过程中注汽锅炉也是周期性地进行开闭工作,金属电导丝并非处于一个恒定的高温状态,即便选择控制状态的钼丝,在经过多次的高温、冷却过程后,其性能可能会发生变化,而钼丝很可能会在状态变化过程中产生形变,影响测量结果。

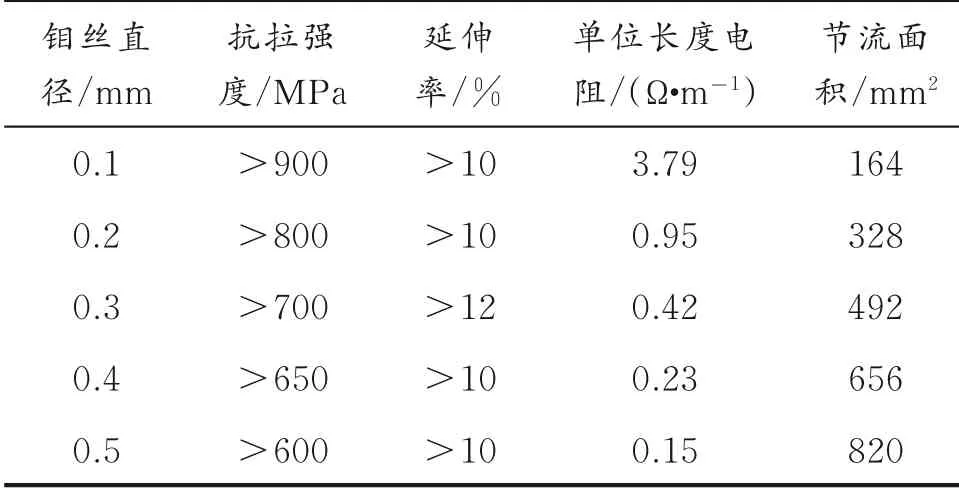

当温度为300℃时,钼丝的电阻率为0.119 169×10-6Ω•m。以内径为63 mm的管道为例,选用32×32的钼丝矩阵,直径不同的钼丝在退火状态下的参数不同(见表2)。

表2 不同直径钼丝的物理性能参数

电导丝的电阻越小,对测量结果的影响就越小,随着钼丝直径的减小,其电阻随之增加。因此,如果只考虑这层因素,则应该选择直径尽可能大的钼丝。但是,当钼丝直径增大时,钼丝网格在管道内形成的节流面积也随之增加,为减小钼丝网格对管道内流体的影响,应选用直径较小的钼丝。综合以上因素,应选择直径为0.2 mm的钼丝,其产生的节流面积不足管道面积的1/10,单位长度的电阻小于1.00Ω/m,与直径为0.3 mm的钼丝相比,抗拉强度有优势,在受到高速流体冲击后不易产生塑性变形。

2 矩阵电导法测量蒸汽干度算法模型

蒸汽干度是指湿饱和蒸汽中干蒸汽质量占总质量的比值。在热工基础中湿饱和蒸汽干度的基础计算方法主要分为质量、焓值、熵值和比容公式,但无论那种公式所涉及的参数实现直接测量都比较困难,因此需要将基础公式中的参数变换成可直接测量的参数,以此可间接测量并计算湿饱和蒸汽干度[12⁃13]。

湿饱和蒸汽干度W的定义见式(2)。

式中,m1为管道内饱和水的质量,kg;m2为管道内饱和蒸汽的质量,kg。

2.1 基于热力学性质的算法模型建立

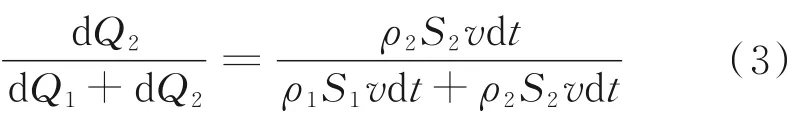

区别于其他蒸汽干度测量方法的数学模型,矩阵电导法测量蒸汽干度的数学模型从本质上讲是直接基于蒸汽干度的定义公式进行运算的。矩阵电导法通过一次测量元件扫描测量每一个瞬态下管道截面中水域面积与气域面积,将管道内部的两相流体微分化,每一个扫描测量周期视作一个微分单元,可测量湿饱和蒸汽的微分质量流量dQ,微分质量流量值即为瞬态截面下对应的气液相质量。根据式(2)可推出蒸汽干度的计算式,见式(3)。

式中,dQ1、dQ2分别为饱和水与饱和蒸汽的微分质量流量,kg;ρ1、ρ2分别为饱和水与饱和蒸汽的密度,kg/m3;S1、S2分别为瞬态截面中饱和水与饱和蒸汽的面积,m2;v为湿饱和蒸汽的流速,m/s;dt为单位扫描周期,s。

水域面积与气域面积的关系式:

式中,S为内管道截面采样面积,m2。

瞬态界面下的气液体积比α定义如下:

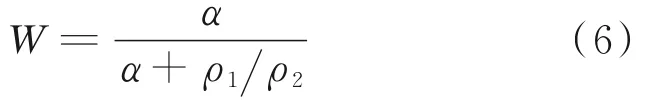

将式(3)—(5)整合化简,得到矩阵电导法湿饱和蒸汽干度测量算法模型:

在式(6)中,工况下饱和水和饱和蒸汽的密度是对应工况蒸汽压力的函数,可通过测量蒸汽压力,再根据水和水蒸气的性质进行计算。在气液体积比计算过程中,矩阵电导法管道内截面积是固定值,只要在湿饱和蒸汽流经矩阵电导丝网时测量采样周期内瞬时截面水域面积并计算即可,瞬时截面水域面积计算精度决定矩阵电导法的整体测量精度。

2.2 瞬时截面水域面积的计算

矩阵电导法将管道截面划分为数个微小的单元网格,根据各交叉点测量数值的差异判断交叉点所属网格中饱和水与饱和蒸汽所占比重,统计瞬时截面测量值的总和,计算水域面积。

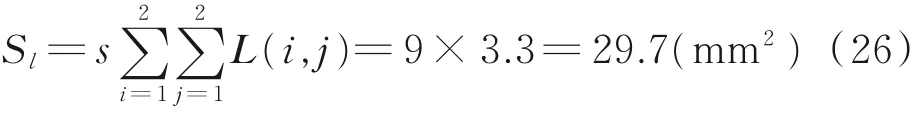

瞬时截面水域面积S1:

式中,s为一个单位的矩阵网格面积,m2。

2.3 密度的计算

由式(6)可知,进行干度计算时,需对饱和水与饱和蒸汽的密度求解,而密度与比容(ν,m3/kg)呈反比例关系:

对饱和水与饱和蒸汽的比容进行求解时,需要先计算饱和温度T。

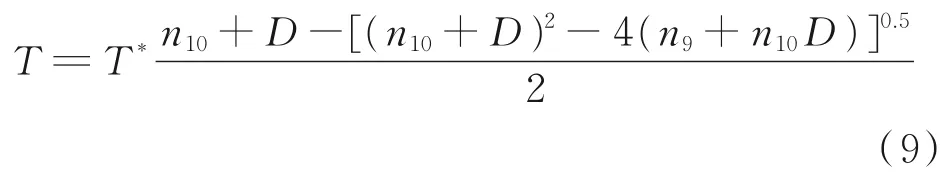

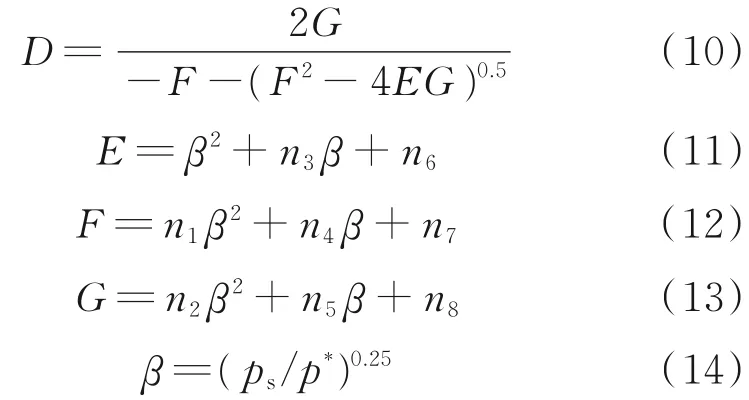

2.3.1 饱和温度计算 基于水和蒸汽热力学性质的IAPWS⁃IF97饱和线特性,饱和温度T的计算公式可用式(9)表示。

其中,

式中,T*=1 K;p*=1 MPa;ps为实测工况下的蒸汽压力,MPa;式(9)—(13)中的系数na的取值可参考文献[14]。

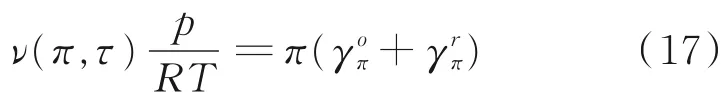

2.3.2 饱和水的比容 基于水和蒸汽热力学性质的IAPWS⁃IF97饱和水特性,计算湿饱和蒸汽中水的比容:

其中,

式中,π=p/p*;τ=T*/T;p*=16.53 MPa;T*=1 386 K;p为实测工况下的蒸汽压力,MPa;R为水物质气体常数,R=0.461 526 kJ/(kg·K),式(16)中的系数nb及指数Ib和Jb取值可参考文献[14]。

2.3.3 饱和蒸汽的比容 基于水和蒸汽热力学性质的IAPWS⁃IF97饱和蒸汽特性,计算湿饱和蒸汽中蒸汽的比容。

其中,

式中,θ=T/T*;p*=1 MPa;T*=1 K;式(20)的系数nc及指数Ic和Jc取值可参考文献[14]。

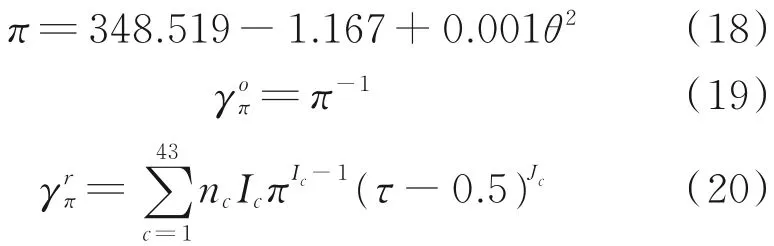

3 测量流程

矩阵电导法的测量流程示意图如图4所示。检测系统硬件部分由压力传感器、矩阵传感器以及PC端组成,负责测量管道内的压力、气液相数据以及测量数据的上传;其中,压力传感器与矩阵传感器内置于管道中。给水经过注汽锅炉加热变为湿饱和蒸汽后进入注汽管线,通过各传感元件对管道内各种参数进行测量,测量结果经过模数转换后采集上传至PC端,根据矩阵电导法干度计算模型求解蒸汽干度,输出实时的测量结果,通过人机界面实现对蒸汽干度的在线监控。

图4 矩阵电导法的测量流程示意图

4 误差分析

4.1 影响误差的因素

通过矩阵电导法的蒸汽干度算法模型可知,引起误差的测量参数有两个:

(1)计算饱和水与饱和蒸汽的密度时所需的管道内蒸汽压力测量值。管道内的压力通过压力表可以直接测量,选用1级精度压力表,其测量误差为±0.1 MPa,此时测量的压力值对后续的干度计算结果影响极其微小。

(2)计算气液面积比时的水域面积测量值。拟定工况条件为压力10 MPa、温度311℃,矩阵丝网规格32×32,单一液相,液相位置处于管道截面中心,液相半径不断增加直至充满整个管道,比较理论干度值与程序模拟的矩阵法测量干度值。

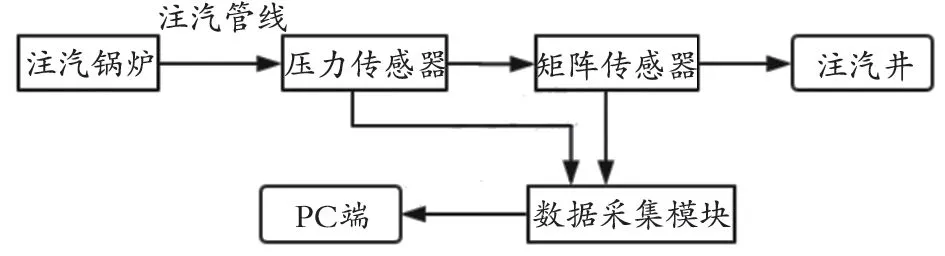

32×32矩阵干度误差与半径的关系如图5所示。由图5可以看出,当液相半径小于10 mm时,干度误差为-5.0%~3.5%;当液相半径大于10 mm小于20 mm时,干度误差小于±2.0%;当液相半径大于20 mm时,干度误差小于±0.5%。

图5 32×32矩阵干度误差与半径的关系

测得的干度误差呈波动性变化,这是由于一次测量元件对液相的识别是通过交叉点处电压变化做出判断的,当液相逐渐扩大到覆盖某一个交叉点前后时,测量的面积会产生一个阶梯型变化,因此其干度的误差会出现突然变大到突然变小或相反的情况出现。

蒸汽干度的测量精度随着液相面积的增大而逐步提高,这是由于液相覆盖的面积越大,其覆盖的矩阵网格数量也随之增加,测量精度随之增高。当测量的液相半径小于5 mm时,其结果失真更为明显,这也符合香浓采样定理,即采样率越高,恢复的波形也就越接近原信号。

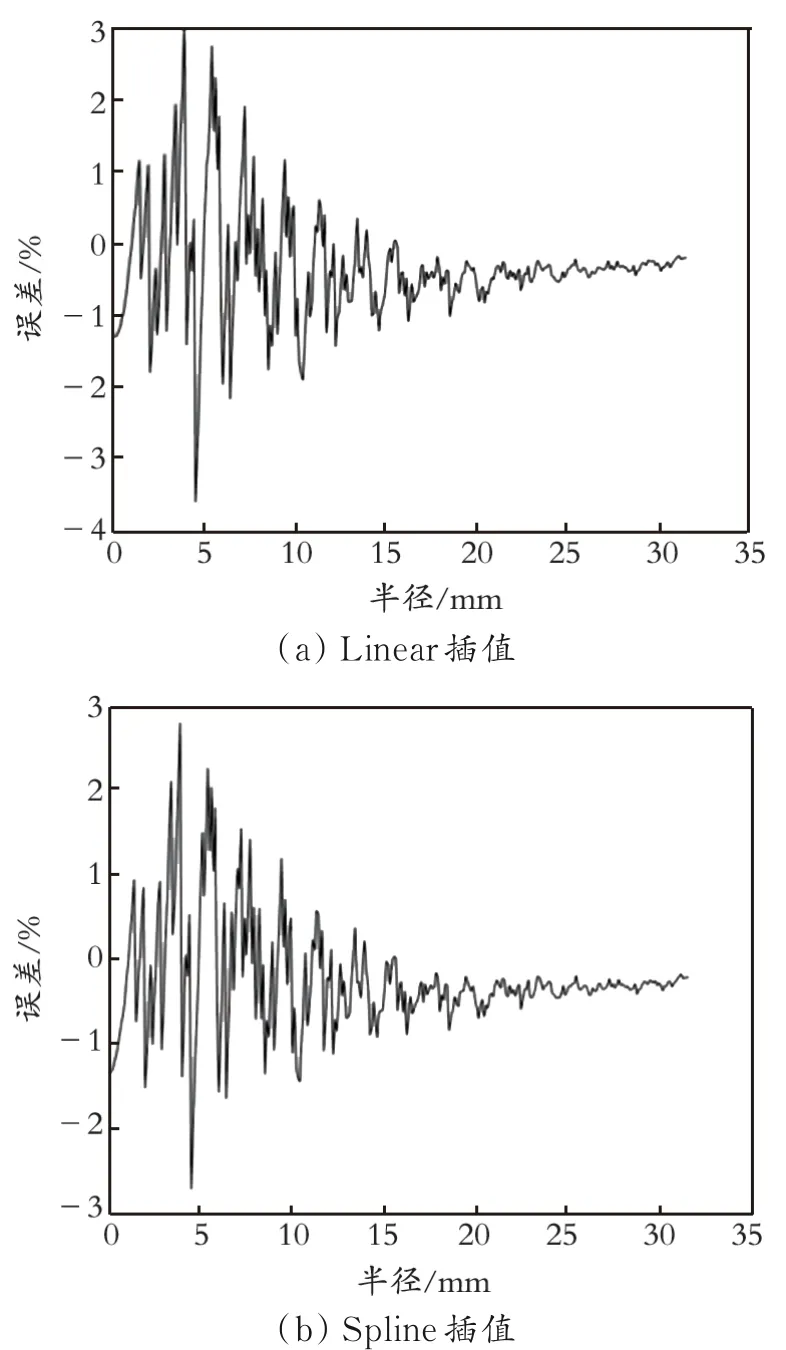

考虑到增加网格密度会提高采样精度,减小测量误差,因而提出一种猜想,即应用插值算法对归一化后的矩阵进行插值,增加测量值矩阵中的虚拟坐标点,以期进一步缩减误差范围。

对32×32归一数值矩阵分别进行线性插值(Linear插值)和三次样条插值(Spline插值),插值后干度误差与半径的关系如图6所示。由图6可以看出,通过两种插值方法插值后误差范围较插值前都有所降低,误差的波动频率增加;对比两种插值方法,三次样条插值与线性插值误差范围的变化趋势相同,但三次样条插值的误差范围更小,其测量误差小于±3.0%。在液相半径大于15 mm时,用两种插值方法插值后的干度值小于理论干度值,这是由于插值算法并不能完整描述对液相边缘两点间的电压变化,当插值点数量变多后,插值计算的液相面积占比被放大,因而整体干度误差偏小。

图6 Linear/Spline插值后干度误差与半径的关系

通过上述讨论可知,产生测量误差的主要原因在于对水域面积识别计算的不精确,若要提高测量精度则测量方法必须对水域面积的大小做出更为准确的判断。

4.2 产生测量误差点位位置分布

在计算水域面积的过程中,产生的误差主要集中分布在水域与气域的边界处,而非边界内水域部分。为便于解释,对单位网格面积的计算按网格左上点数值进行计算,分别对水域中心与水域边缘处取样分析。

当液相内部覆盖间距为3 mm的网格和2 mm的网格时,即液相内侧覆盖密度不同时的网格取样示意图如图7所示。

图7 液相内侧覆盖密度不同时的网格取样示意图

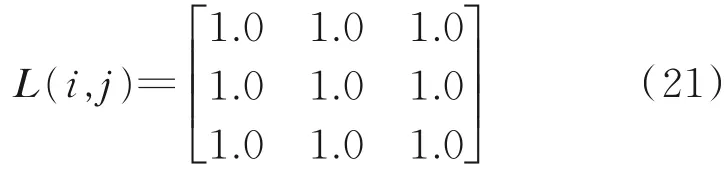

一次测量元件获取的数值归一处理后的图7(a)的数值矩阵为:

水域计算面积为:

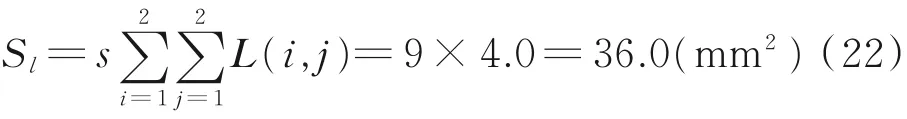

图7(b)数值矩阵为:

水域计算面积为:

两次计算结果相同,可见液相内部覆盖网格密度的不同并未对测量结果产生影响。

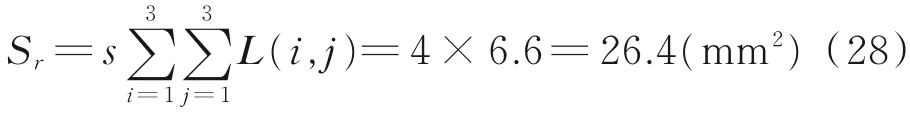

当液相边缘覆盖间距为3 mm的网格和2 mm的网格时,即液相边缘覆盖密度不同时的网格取样示意图如图8所示。

图8 液相边缘覆盖密度不同时的网格取样示意图

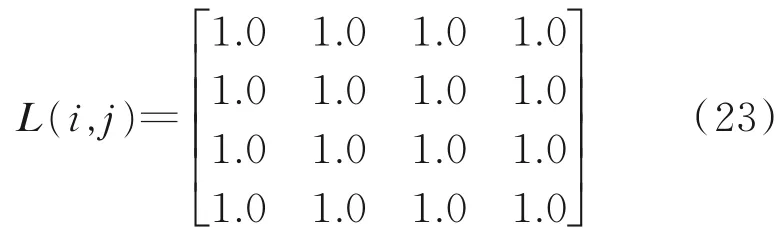

当液相边缘覆盖间距为3 mm的网格时,图8(a)的数值矩阵为:

水域面积为:

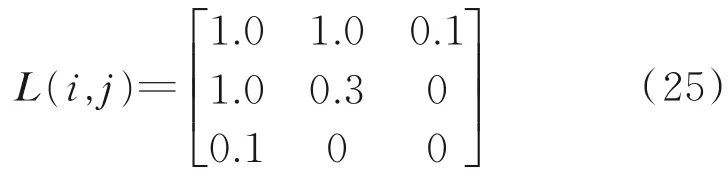

当液相边缘覆盖间距为2 mm的网格时,图8(b)的数值矩阵为:

水域面积为:

此时,两种结果便有了较大区别,显然矩阵网格密度较大时的计算所得面积更为接近水域的实际面积。增加网格密度或使用插值方法增加虚拟矩阵点目的就是为了增加空间分辨率,尽可能降低误差。

尽管加密网格和插值理论上都能减小误差,但遗憾的是这种误差并不能被无限制地缩减。矩阵丝网加密后与其他同类节流式测量装置相比,对流体的节流影响依然很小,但高频采集电极会产生串扰,故空间分辨率难以继续提高。而且,电极充放电需要一定时间,因此扫描频率受硬件系统影响,存在一定上限,加密丝网的丝间距意味着扫描点位的增加,扫描一组数据的时间延长,单位时间内的扫描频率下降,测量结果同样会受到影响。

使用插值方法虽然可以避免上述硬件因素的影响,但碍于各个插值方法都有其固定的公式,插值产生的虚拟坐标点并不能够保证与液相边缘两点间的电压变化曲线完美拟合,甚至部分插值算法还会对测量结果产生负面影响,而插值过程同样需要计算时间,为节约时间成本,对目标数据只能进行简单的插值处理。

综上所述,对特定管道设计测量装置时,从测量精度上考量,一次测量元件的金属丝排列间距要适当,平衡扫描频率与网格密度的关系,选择适宜规格的矩阵丝网,在此基础上辅以合理的数学插值方法,以便求得更为准确的干度值。

一次测量元件的测量误差主要集中在液相边缘,这表明这种测量方法对液泡较大、两相边界总周长较小的流型测量更加准确,对雾状流这种液滴直径小但分布密集、气液边界总周长大的流型测量误差较大。

由于管道内流体状态复杂,通常认为注汽管道内的湿蒸汽会呈环雾状,饱和水主要以连续流动的液相且带有少量雾状水的形式存在。湿蒸汽流动时液相并不单一,上述分析结果仅为理论状态下对单一理想模型的测量误差分析,对测量精度的进一步优化还需结合工况环境下的实验数据加以分析。

5 结 论

(1)该理论方法测量原理简单,不仅易于实现干度实时在线监测,还能反馈每一个瞬态下的汽液相分布,是稠油热采蒸汽测量的一项重要突破,具有重要的研究意义。

(2)矩阵网格间距2 mm的一次测量元件,对水域测量面积进行插值处理后的蒸汽干度理论测量误差保持在小于±3.0%,具有较高的测量精度。

(3)本次研究只讨论了测量方法的结构组成,在应用于实际生产之前,还需对装置的密封工艺、承压能力等进行具体分析。