钢桥面浇注式沥青铺装复合梁疲劳损伤规律分析

王 民,尚 飞,肖 丽,包广志

(1. 重庆市智翔铺道技术工程有限公司,重庆 401336;2. 招商局重庆交通科研设计院有限公司,重庆400067;3. 重庆交通大学 土木工程学院,重庆 400074)

0 引 言

随着我国钢桥面铺装技术的持续改进和完善,浇注式沥青混合料铺装体系的性能得到了大幅度提高,其综合性能已经能够达到或超过国外同类产品,在道路或其它防水工程中,具有很强大的适用性,特别是桥面铺装工程。目前,浇注式沥青混合料在国内钢桥面铺装领域所占的比例已经超过50%,以浇注式沥青混合料为主体的铺装体系,已成为国内外钢桥面铺装领域的主流铺装方案[1-2]。浇注式沥青混合料除了优良的密水性、追随变形能力、耐久性等,同时由于其致密结构使得混合料均有很高的强度[3-4]。

国内外学者对钢桥面铺装复合结构体进行了较多研究,但主要集中于桥梁与道路各自领域的耐久性评估与分析,对于正交异性板与沥青铺装相互作用关系仍集中于静力分析[5-7]。国外学者R.WOLCHUK[8]的调查研究表明,由于应力集中和焊接产生的高残余应力使得正交异性钢桥面容易在焊缝处产生疲劳开裂;吴冲等[9]通过假设铺装与钢桥面顶板之间没有相对滑移,利用有限元软件探讨了铺装的弹性模量和厚度发生变化时,所选取的疲劳易损部位等效应力幅的变化情况;黄卫等[10]通过对正交异性钢桥面铺装层表面裂缝应力强度因子的研究,证实了应用断裂力学方法预测钢桥面铺装层疲劳寿命是可行的;林广平等[11]基于断裂力,研究了正交异性钢桥面铺装层表面裂缝应力强度因子的计算方法、应力强度因子的变化规律及铺装层疲劳寿命预测。

浇注式沥青混合料的材料特性在一定程度上很好的满足了大跨径钢桥面铺装的使用要求[12],但对运营期的钢桥面系而言,不同的浇注式沥青混合料材料模量及铺装厚度对钢桥面系疲劳损伤规律有何影响,亟需探讨。通过组合结构体系及材料疲劳损伤规律的分析,可认清铺装材料参数与复合梁性能衰变规律的关系,这对指导钢桥面铺装结构优化设计具有重要作用。

1 复合梁疲劳实验方案

1.1 原材料及技术指标

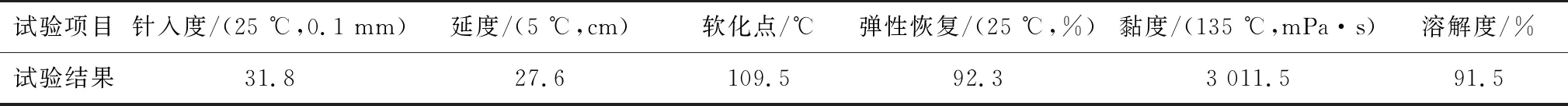

浇注式沥青混合料用沥青结合料以韩国SK沥青为母体进行改性加工,主要性能指标见表1。粗集料采用玄武岩,细集料采用石灰岩,矿粉采用石灰岩矿粉,集料及矿粉性能指标满足现行行业规范要求。

表1 沥青结合料主要性能指标

表2 浇注式沥青混合料主要性能指标

按照JTG/T3364-02 2019《公路钢箱梁桥面铺装设计与施工技术指南》,确定GA10的最佳油石比,并进行基本性能测试,见表2。

图1 基于正交异性钢桥面板形变特性的复合体复合梁测试模型(单位:mm)

图2 钢桥面铺装组合结构三点加载疲劳试验加载方法

考虑钢桥面正交异性的梯形加劲肋对上部钢桥面产生的应力或者应变比较明显。选取以纵向加劲肋为中心的简化模型作为钢桥面铺装测试模型(见图1、图2),以表示复合梁整体疲劳性能。钢桥面复合梁试件制作工艺与现场保持一致,对12 mm钢板表面喷砂除锈,清洁度达Sa2.5,粗糙度达到50~100 μm,喷涂环氧富锌漆防腐层。防水黏结层选用黏结效果优良的二阶反应性树脂黏结剂,待环树脂黏结剂养生到期后,按照设定厚度铺筑浇注式沥青混合料。

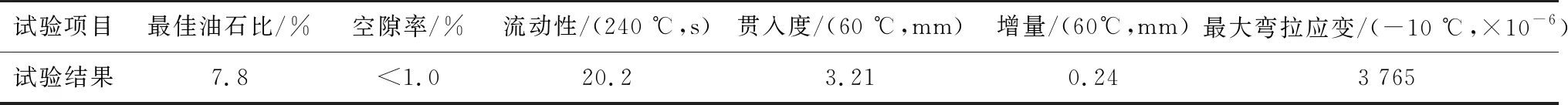

1.2 测试方案及控制条件

根据钢桥面铺装测试模型及试验目标,采用应力控制模式,测试温度为20 ℃,加载波形为正弦波,加载频率为10 Hz。以复合梁挠度为0.6 mm时所施加的应力水平作为标准控制荷载[13],以挠度为0.4、0.8 mm时的荷载作为轻载、重载交通的试验控制条件。采用不同针入度值的沥青结合料,制作不同模量的浇注式沥青混合料。当钢桥面沥青铺装出现开裂、脱层或测试曲线中位移发生突变,即终止实验。钢桥面复合梁试件制作及控制条件见表3。

表3 钢桥面铺装试验测控条件

2 试验结果

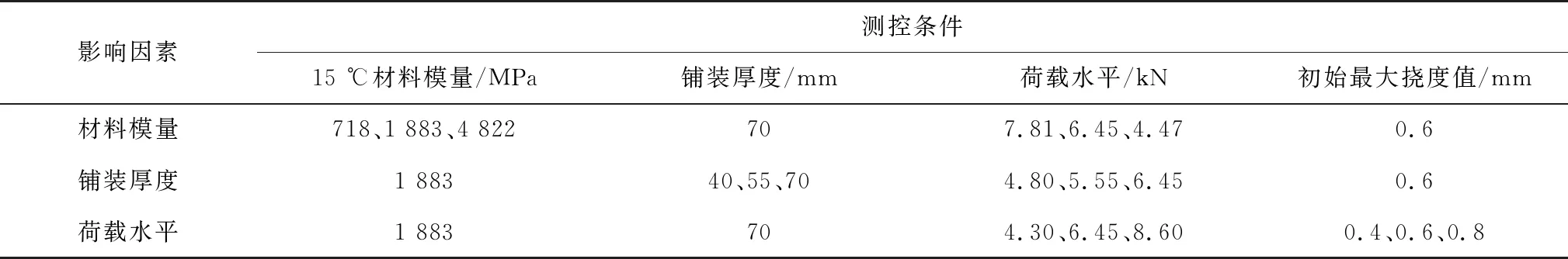

采用所确定的复合梁疲劳试验方法及试验方案,进行浇注式沥青混合料复合梁疲劳试验,试验曲线见图3,试验结果见表4。

图3 钢桥面浇注式沥青混合料复合梁疲劳试验曲线(1 883 MPa、70 mm、6.45 kN)

表4 钢桥面浇注式沥青铺装疲劳试验结果

3 试验结果分析

3.1 复合梁疲劳损伤模型

图1实验模型所示的复合结构矩形截面梁总抗弯刚度等于沥青混凝土铺装层的抗弯刚度、钢桥面板的抗弯刚度和由横截面轴向力构成的抗弯刚度之和,基于抗弯刚度等效简化原则[14],通过输入沥青混合料、钢桥面板的模量、厚度和泊松比等参数,可计算简化为沥青混凝土矩形截面梁的总高度H为:

(1)

式中:H为简化后沥青混凝土铺装层矩形截面梁的总高度;h1为沥青混凝土铺装层的厚度;E1为沥青混凝土铺装层的模量,取500 MPa;μ1为沥青混凝土铺装层的泊松比,取0.25;h2为钢桥面板的厚度;E2为钢桥面板的模量,取210 000 MPa;μ2为钢桥面板的泊松比,取0.3;n1为钢桥面板与沥青混凝土铺装层的模量比,即n1=E2/E1;ku为钢桥面板与沥青混凝土铺装层之间的黏结系数,ku=0为完全滑动,ku=1为完全黏结。在重复动载下材料内部的损伤不断累积,直至最后材料丧失其力学性能的过程称作疲劳,通常采用损伤变量来表征损伤的变化过程。在损伤力学的发展中,损伤变量有各种不同的定义,采用式(2)来进行评价:

(2)

式中:Dx为第x次疲劳过程中复合梁结构的损伤变量;Ex为第x次疲劳过程中复合梁结构的弹性模量;E0为复合梁结构的初始弹性模量。

基于正交异性钢桥面板形变特性的复合梁测试模型的弹性模量E可由式(3)计算:

(3)

式中:H为梁高;l为梁的跨径,取300 mm;d为梁底挠度;b为复合梁宽,取100 mm;P为所施加荷载。其中初始应变ε(0),根据疲劳试验循环荷载第一次作用时测的梁底缘挠度d(0)确定。

3.2 疲劳损伤规律分析

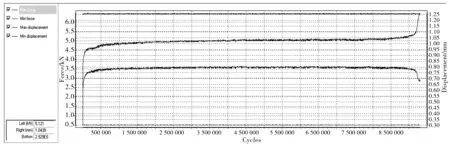

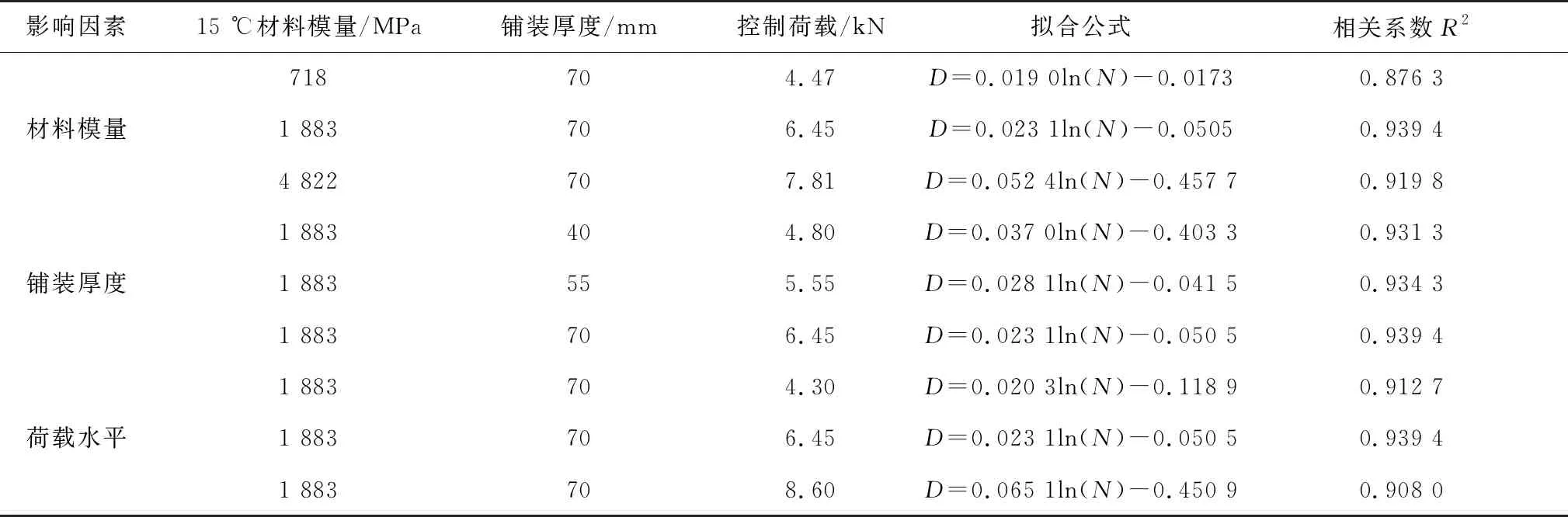

根据钢桥面复合梁模型所采集的荷载及挠度,采用式(2),建立复合梁疲劳损伤变量与加载次数之间的关系,见图4。对疲劳损伤曲线采用对数函数进行数据拟合,见表5。

图4 钢桥面复合梁疲劳损伤变量与加载次数的关系曲线(4 822 MPa、70 mm、7.81 kN)

表5 钢桥面复合梁疲劳损伤变量D与加载次数N的拟合结果

以拟合公式中加载次数的系数来表征复合梁的疲劳损伤速率,并绘制曲线,见图5。

通过图3和表5可以看出:①复合梁结构疲劳损伤变量与加载次数有很好的相关性,除了低模量材料之外,相关系数均大于0.9;②采用等挠度确定的荷载水平进行应力控制试验,材料模量增加,疲劳损伤速率增加,一方面是所施加荷载水平增加,另一方面是铺装材料模量与钢板差异非常大,铺装材料疲劳作用次数对钢桥面板来说影响非常小,在相同挠度变形情况下,较高的模量使得混合料在变形过程中需要承担更多比例的荷载,进而加快其损伤速度;③随着铺装厚度降低,疲劳损伤衰变速率与厚度基本呈线性关系,可见对于模量非常高的钢桥面系,在有限挠度变形范围内,复合梁的疲劳损伤速率仅与铺装材料相关;④荷载水平对复合梁的疲劳损伤速率影响非常大,特别是采用挠度为0.8 mm的荷载进行试验时,疲劳损伤速率比标准荷载水平的加快了180%。

图5 钢桥面复合梁疲劳损伤速率变化规律

4 结 语

通过钢桥面铺装复合梁疲劳试验和理论分析,形成以下主要结论:钢桥面复合梁疲劳试验作用次数在一定程度上可以评价基于钢桥面系的铺装材料的疲劳寿命;基于刚度等效转换的原理建立了钢桥面复合梁疲劳损伤模型,可用于评价其在疲劳过程中损伤变量的变化过程;铺装材料模量、铺装厚度、荷载水平对复合梁疲劳损伤速率均有一定的影响,铺装材料模量提高,并未延缓复合梁的疲劳损伤速率;而铺装厚度对其影响与厚度增加值基本呈线性关系,当荷载水平随着铺装厚度同步增加后,疲劳损伤速率也随之增加;对于钢桥面复合结构体系,荷载水平对整体疲劳损伤影响最大,其次为铺装厚度,材料模量在小范围内波动对其影响不大;对于钢桥面铺装技术难题,增加材料模量是无益于改善桥面铺装使用寿命,首要是加大交通荷载管控,同时保障桥面铺装层有足够的铺装厚度。