基于离散元法的犁铲磨损特性研究

张闯闯,马 臻,王俊发,邱新伟,刘佳成

(佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

0 引言

我国作为农业大国,机械部件在农业生产中起着至关重要的作用[1,2],在机械耕地作业中,铧式犁仍被普遍使用[3],作为耕地作业机械的重要部件之一,犁铲的磨损失效是铧式犁零件破坏的主要形式和造成经济损失的主要原因。

田间土壤的理化性质复杂多变,影响犁铲磨损的因素众多[4],犁铲磨损的主要形式有土壤间硬质颗粒对犁铲的磨粒磨损、犁铲工作时的疲劳磨损和潮湿土壤对犁铲的腐蚀磨损等,其中最主要的磨损形式是磨粒磨损[5-7]。为探讨土壤的理化性质和铧式犁工作条件对犁铲磨损的影响,本文建立EDEM离散元铧式犁—土壤颗粒模拟仿真模型,对影响犁铲磨损的几个重要因素进行分析。

1 EDEM模拟磨损分析

鉴于土壤的非连续特性,很适合使用离散单元法(Discrete Element Method 简称DEM)进行模拟。因此,选用EDEM 软件进行模拟仿真[8]。对于EDEM 仿真模型,其物理宏观力学特性与颗粒微观参数之间有着复杂的不确定性[9],所以需要确定颗粒模型的参数,在实际工程中参数的标定可以通过三轴压缩试验和堆积角试验完成。EDEM 软件将每个离散体作为单独的个体进行建模分析,EDEM 软件内置多种模型,由于土壤颗粒间及孔隙中的水分因表面张力形成一定的黏结力[10],因此采用Hertzmindlin with JKR 接触模型[11-14],这种模型能够在无滑移接触的基础上考虑材料的内聚力,同时运用EDEM 内置的Relative Wear 模型和Hertz-Mindlin with Archard Wear 模型对铧式犁作业过程进行磨损仿真分析[15]。Relative Wear 模型可以对冲击磨损和磨粒磨损进行识别,计算其累积接触能量,显示几何体最易发生磨损的位置;Hertz-Mindlin with Archard Wear 模型基于J.F.Archard 磨损理论可对几何体磨损区域给出一个磨损值[13,16]。

其中,Archard 计算公式为

式中 Δh为材料磨损量,m;K为常量;p为单元法向压力,Pa;H为材料硬度,Pa;Δs为滑动距离,m。

2 离散元模型模拟仿真

本文研究对象为犁铲,首先用三维绘图软件Creo Parametric 建立简化铧式犁模型,该模型由犁铲和犁壁组成,如图1 所示,其中犁铲正视图与左视图如图2 所示。因犁铲的磨损研究涉及到犁铲的表面形貌,而EDEM 自带的网格划分粗糙,所以在导入EDEM 前在ANSYS 软件中对铧式犁三维模型进行网格细化。细化后的铧式犁、犁铲网格模型如图3 所示。

图2 三维犁铲模型正视图与左视图

图3 犁铲网格划分

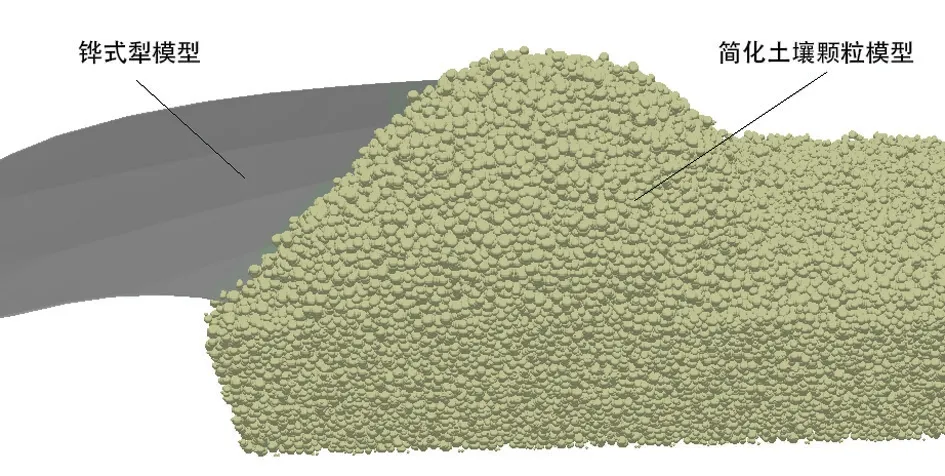

由于影响因素众多,实际生产中,土壤复杂多变,建立完整的土壤模型十分困难,所以在EDEM中仅建立简化的土壤颗粒模型。将划分好网格的铧式犁模型导入EDEM 中,完成铧式犁工作的工程土壤颗粒模型,根据表1、表2 设定颗粒模型及其它相关参数,耕深设定为25 cm,铧式犁在EDEM 建立的土壤颗粒模型中以2 m/s 的速度匀速前进,实现铧式犁的磨损仿真,如图4 所示。

表1 材料本征参数

表2 接触属性参数

图4 铧式犁—土壤模拟仿真过程

3 仿真结果与分析

当EDEM 仿真模拟10 s 后,进行犁铲磨损模型分析。犁铲的累积接触能量可以体现出犁铲的磨损分布,如图5 所示,由图可知,铲尖的累计接触能量最多,说明犁铲的铲尖是最易磨损的位置,模拟仿真结果显示铲尖磨损最为严重,与实际磨损分布规律相吻合。

图5 犁铲累积接触能量

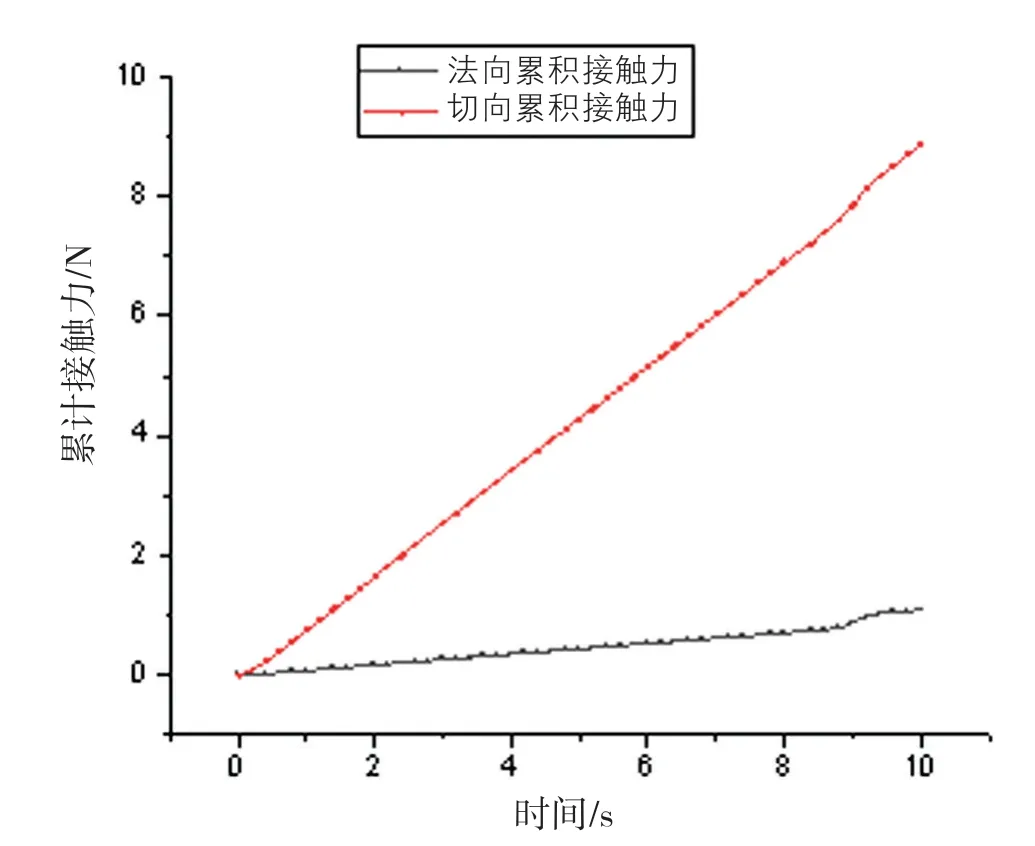

通过犁铲的累积接触力曲线图分析犁铲的磨损机理,如图6 所示。由图可知,犁铲上的法向累积接触力和切向累计接触力随着时间的增加而增加,其中切向累积接触力远大于法向累积接触力,说明犁铲在工作过程中受到的滑移摩擦力更大。

图6 犁铲累积接触力与时间关系

4 犁铲磨损规律分析

4.1 土壤密度、磨损常数对犁铲磨损的影响

土壤的物理性质极为复杂,不同土壤在密度、成分、含水量等方面有很大的差异,犁铲硬度也不尽相同。这些因素对犁铲的磨损都有一定的影响,基于离散元法,应用EDEM 软件控制变量可获取犁铲的磨损规律。

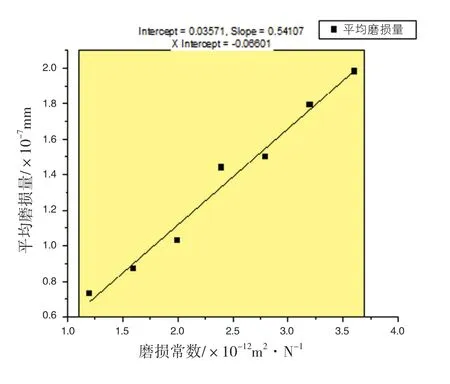

在研究各因素对犁铲的影响时,土壤参数选取如表3 所示,其余参数设置不变。在一定参数范围内,不同土壤密度、磨损常数下的平均磨损深度如图7、图8 所示,由图可知,土壤密度对犁铲磨损的影响较小,而磨损常数的影响较大,随着土壤密度和磨损常数的增大,犁铲磨损量随之增大。其中磨损常数与犁铲硬度成反比,即硬度越大,磨损量越小,基于J.F.Archard 磨损理论,可知磨损常数W为[16,17]

式中 W为磨损常数;K为无量纲常数;H为材料表面硬度,HB。

表3 土壤特性参数表

图7 平均磨损量随土壤密度变化规律

图8 平均磨损量随磨损常数变化规律

4.2 铧式犁作业速度对犁铲磨损的影响

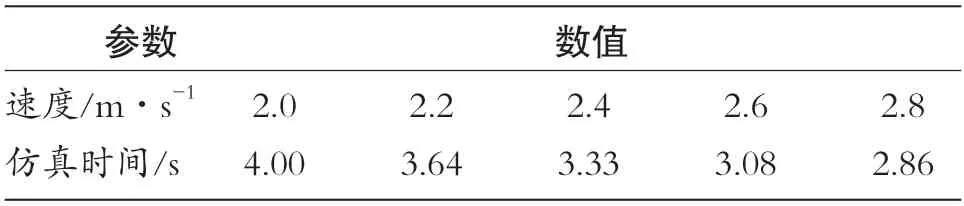

在实际田间作业时,土壤环境和设备作业条件都十分复杂,针对不同的土壤条件和作业需求,铧式犁的作业速度有一定的变化,保证犁铲处于土壤颗粒模型环境中的前提下,按照表4 进行磨损仿真,研究速度对犁铲磨损的影响。

在选取不同水平的速度进行磨损仿真时,为保证犁铲行程相等,仿真时间设定也应随之改变。仿真后不同速度下的平均磨损深度如图9 和图10 所示。由图可知,铧式犁工作速度对犁铲磨损影响较大;在相同的磨损行程下,速度越大,磨损量越大;当颗粒质量相同时,速度越大,硬质颗粒对工作时的犁铲冲击作用力越大,增加了犁铲的载荷,导致磨损加剧。

表4 作业速度参数

图9 不同速度下的平均磨损量

图10 平均磨损量随速度的变化

5 结语

本文利用离散元法模拟了犁铲的工作过程,对其磨损规律进行了研究,结论如下。

1)基于离散元法使用EDEM 软件建立铧式犁-土壤颗粒仿真模型,分析犁铲所受到的累积接触能量的位置,其结果与实际位置相近,可知EDEM 的模拟仿真数据所得结论有一定的意义,分析犁铲所受的累积接触力可知,犁铲磨粒磨损主要受切向累积接触力影响。

2)选取不同的土壤密度和磨损常数进行定量分析,可知犁铲的磨损速度受土壤密度和犁铲的影响,其中土壤密度对犁铲磨损影响较小,而犁铲硬度对犁铲磨损速率影响较大。在一定范围内,土壤密度越大,犁铲磨损量越大,犁铲硬度越高,相同条件下磨损量越小。

3)选取不同的工作速度对铧式犁进行仿真分析,由结果可知,在一定范围内铧式犁前进速度越大,犁铲的磨损越严重,铧式犁的工作速度对犁铲的磨损影响较大。