某300MW亚临界锅炉省煤器管材磨损量计算与校正

王赵东 宋继光 于广峰 刘大龙 李 双

(霍煤鸿骏铝电有限责任公司电力分公司,内蒙古 通辽 029200)

0 前言

管材磨损是尾部受热面最常见的损伤形式之一,其影响因素包括煤质特性、锅炉负荷、烟气流速等。现有研究将受热面管材的主要磨损类型总结为两类:因飞灰或燃料颗粒长时间碰撞、冲刷受热面金属材质引起的飞灰磨损和受热面管材与开焊的管卡发生撞击、摩擦引起的机械磨损。

为准确评估省煤器等尾部受热面管材的磨损状况,研究人员开发了多种磨损量计算模型。浙江大学岑可法等人[研究了锅炉和热交换器的积灰、结渣、磨损计算方法,给出一类飞灰磨损计算的通用公式。华北电力大学程伟良等人开发了一种锅炉省煤器磨损的计算模型。上述模型从多方面考虑了锅炉关键运行参数与管材磨损的关联性,但这些数据与管材壁厚的实际检测数据相比存在一定的偏差,往往不能有效地反映各受热面的实际磨损量,难以实现受热面健康状态的准确评估。该文以某300MW 亚临界参数锅炉关键受热面管材为研究对象,收集其管材壁厚离线检测数据,验证现有磨损计算模型准确性并进行针对性校正。

1 机组设备情况

某电厂300MW 亚临界锅炉为一次中间再热、自然循环汽包炉,采用平衡通风、四角切圆燃烧方式,设计燃料为褐煤。锅炉以最大连续负荷(MCR 工况)为设计参数,锅炉的最大连续蒸发量为1060t/h。该亚临界锅炉从2008 年开始服役,运行时间达13 年,服役期间发生过因管材超温、疲劳、磨损等因素引起的管材泄漏事故,其中受热面管材的磨损问题发生较为频繁。

表1、表2 给出了煤的工业分析数据与煤灰成分数据,可见该锅炉设计与校核煤种的灰分较高,基本符合老年褐煤20%~30%的灰分含量。此外,该褐煤可磨性系数较低,HGI指数(最低)仅为66~68,煤粉细度R90 达到33%,因此煤种硬度较高,煤粉颗粒较大,在煤燃烧过程中容易产生较大的灰粒,对炉内各受热面,特别是烟气流通面积较小的尾部受热面造成严重磨损。

表1 煤的工业分析数据

表2 灰成分分析数据

2 现有磨损计算方法

现有尾部受热面管材磨损量计算模型主要包括经验/半经验计算公式、数值计算模型与实验室仿真计算模型等,岑可法等人将电厂受热面在线检测数据、受热面结构参数与经验/半经验参数相结合,开发了适用于计算飞灰磨损量最大值的经验公式。程伟良等人在此研究基础上对部分参数的计算方法进行了调整,开发了一种更简化的磨损量计算模型。Finnie等人总结了韧性材料的磨损量与冲击颗粒的冲击角度之间的机理模型。Lee 等人以颗粒的冲击速度、飞灰密度、受热面结构参数等参数为关键变量,给出了基于大量试验测试数据的磨损量机理模型。

结合现有的磨损计算模型的数据需求与该文所研究电厂受热面的数据采集情况,该文拟将岑可法与程伟良等人的磨损计算模型结合,对某300MW 亚临界参数锅炉的尾部受热面磨损量的计算值与检修数据进行对比验证。

3 磨损量计算与校正

3.1 磨损量计算

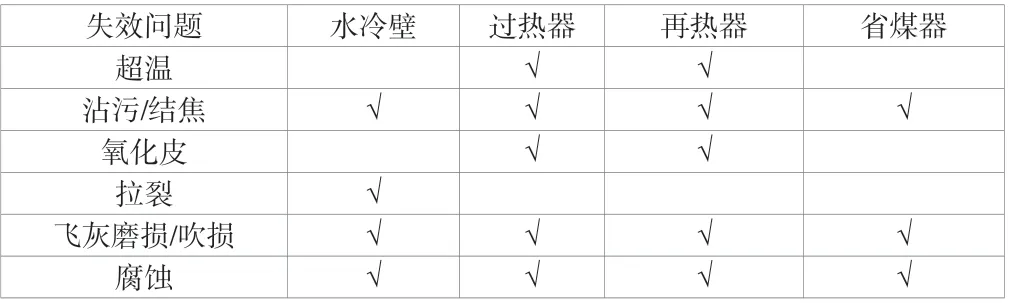

一般研究认为飞灰磨损是导致受热面磨损的主要原因,主要表现为管材壁厚减薄。壁厚减薄量可由电厂的周期性大小修测得,也可由相关计算模型进行测算,是评估目标管材健康状况的关键数据。由于锅炉内部各个受热面的失效形式不同,造成管材减薄的失效原因不尽相同,该锅炉主要受热面的失效原因统计见表3。

表3 主要受热面按失效形式统计

可见对水冷壁、过热器、再热器等高温受热面,其壁厚减薄至少受到磨损、腐蚀、结焦等三个以上的失效形式的共同作用。但对该炉尾部烟道中的省煤器,因其烟道截面狭窄,飞灰冲击速度较高,且较少发生低温腐蚀问题,因此磨损失效成为壁厚减薄的主要原因。

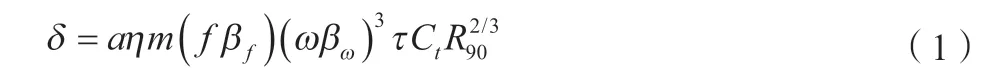

本节主要采用如下的省煤器管材磨损量计算公式以计算不同管排截面处的管材磨损量。

磨损量计算见式(1)。

式中:为管材磨损量,mm;为可磨性系数;为撞击频率因子;为抗磨性系数;为烟气中的飞灰浓度,g/m;β为飞灰浓度修正系数;为飞灰流速,m/s;β为飞灰浓度修正系数;为磨损时间,h;C为壁温修正系数;为煤粉细度。

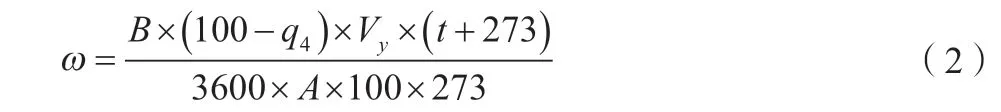

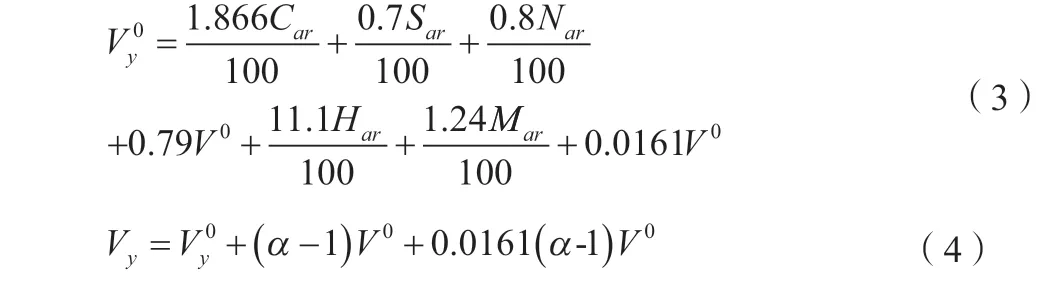

烟气流速计算部分见式(2)。

式中:为飞灰流速,m/s;为固体未完全燃烧损失,%;V为实际烟气容积,m/kg;为某截面烟气平均温度,℃;为受热面烟气流通面积,m。

式中:为理论烟气容积,m/kg;C、S、N、H、M分别为碳、硫、氮、氢、水的收到基成分;为理论空气量,m/kg;V为实际烟气容积,m/kg;为过量空气系数。

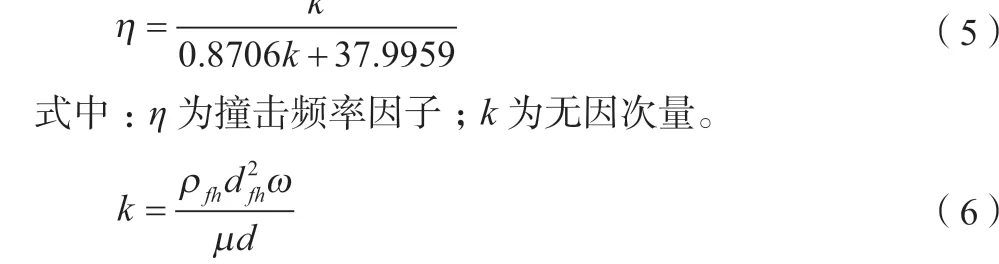

灰粒撞击频率计算部分见式(5)、式(6)。

式中:为无因次量;ρ为飞灰密度,kg/ m;d为飞灰粒径,m;为飞灰流速,m/s;为烟气动力黏度,Pa·s;为省煤器管材直径,m。

飞灰浓度计算部分见式(7)、式(8)。

式中:为烟气中的飞灰浓度,g/m;A为燃料含灰量;m为1kg 燃料产生的烟气质量,kg/kg。

式中:m为1kg 燃料产生的烟气质量,kg/kg;A为燃料含灰量;为理论空气量,m/kg;为过量空气系数。

以省煤器首排管为例对磨损量计算流程进行说明。该文所研究的300MW 亚临界锅炉省煤器布置在锅炉尾部竖井前烟道下部,管壁厚度为42×5.5,在锅炉宽度方向由134 排平行于前后墙顺列布置的蛇形管组成。计算中固体未完全燃烧热损失取0.6%,省煤器首排管所在截面的实际流通面积经计算为78m,飞灰颗粒的平均粒径d取2.1×10m,飞灰真实密度ρ取1200kg/m,求得首排管截面处飞灰/烟气流速为10.32m/s,飞灰浓度为14.0g/m,单位时间的磨损量为6.31×10mm·s/(g·h)。

3.2 磨损量对比

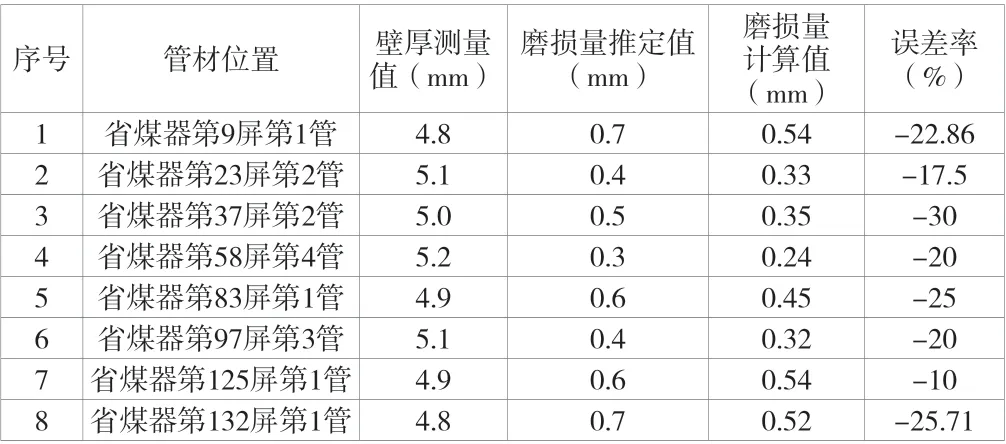

对检修过程中已进行壁厚检测的省煤器管材,逐一计算这些管材所在管排的磨损量,对比模型计算值与实测值,验证模型的准确性,省煤器部分管材磨损量的实测值与计算值统计见表4。

表4 省煤器部分管材磨损量的实测值与计算值统计

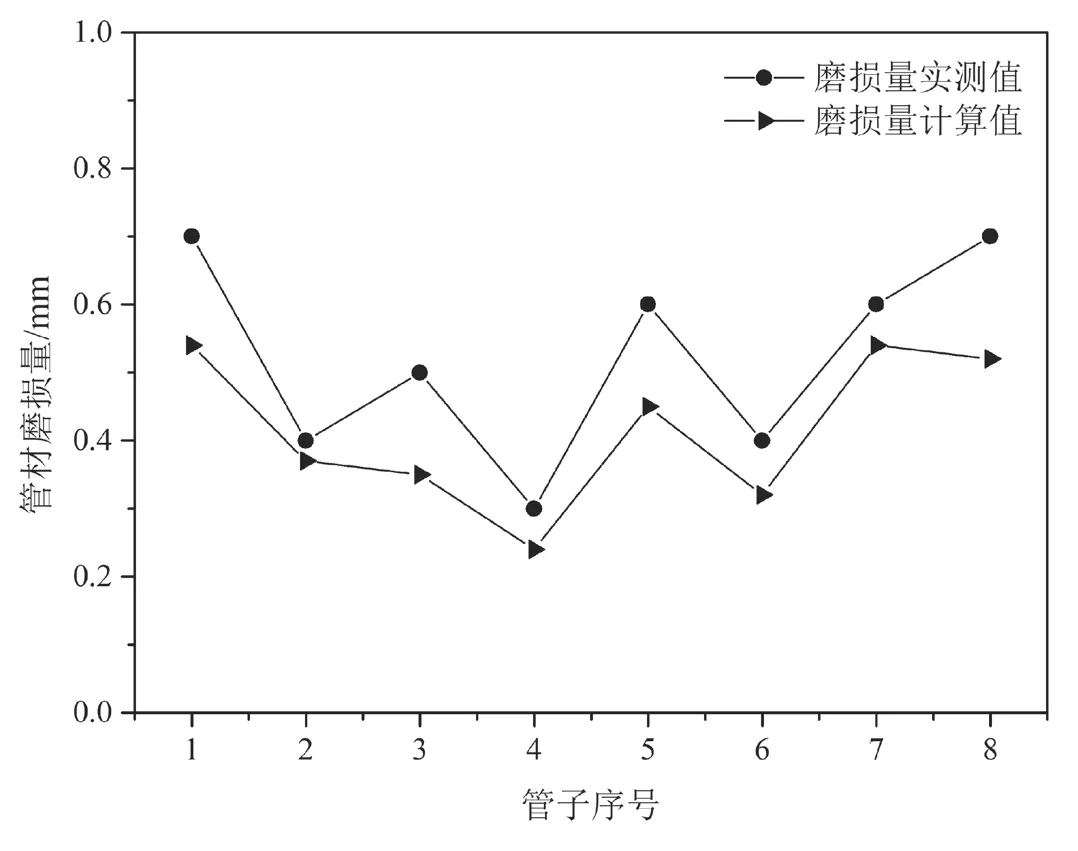

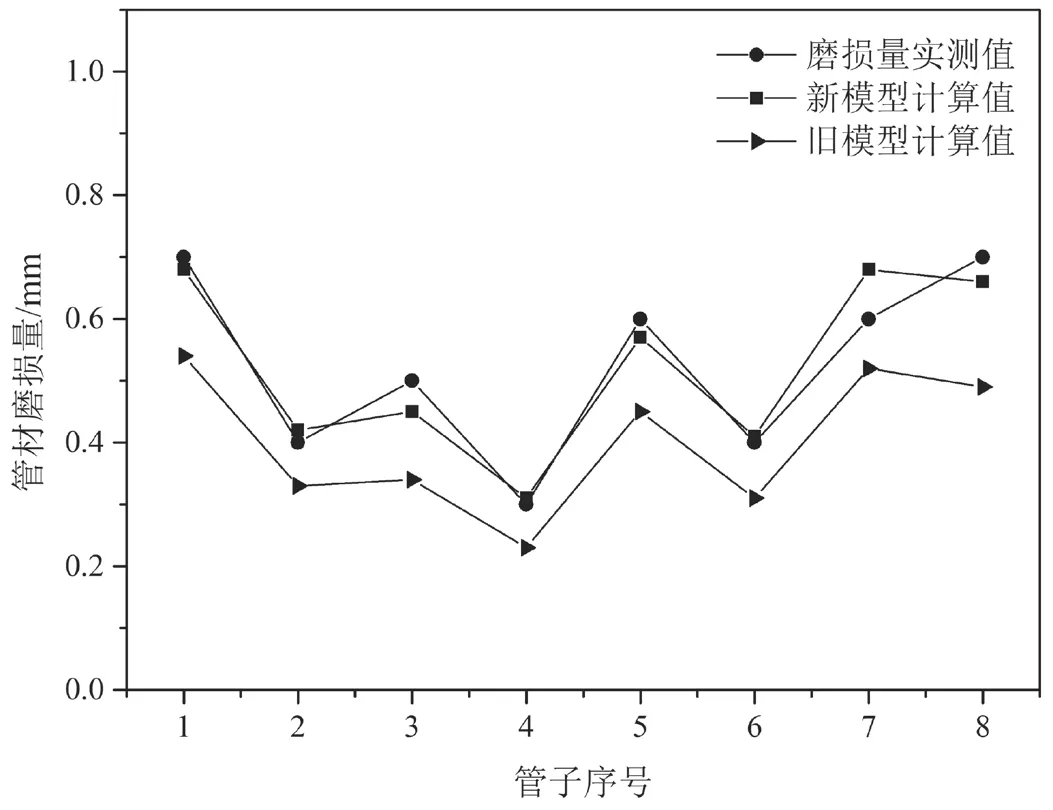

由表4 和图1 可知,首排管与次排管的磨损量实测值与计算值相较于其他位置的管材磨损量更高,磨损量实测值最大达到0.7mm,推测是省煤器入口管排受到更多飞灰颗粒的冲刷与撞击所致。此外,磨损量计算值普遍低于各管材的实际磨损量,平均误差达到0.11mm,多数计算值的误差率高于10%,这可能与机理模型自身的表征能力、计算公式中部分参数(运行过程中管材温度、煤质粒度)的不确定性以及超温、腐蚀等其他失效形式的综合作用有关,为提升磨损量计算结果的可信度,需要对计算值进行校正。

图1 磨损量实测值与计算值对比

3.3 磨损量校正

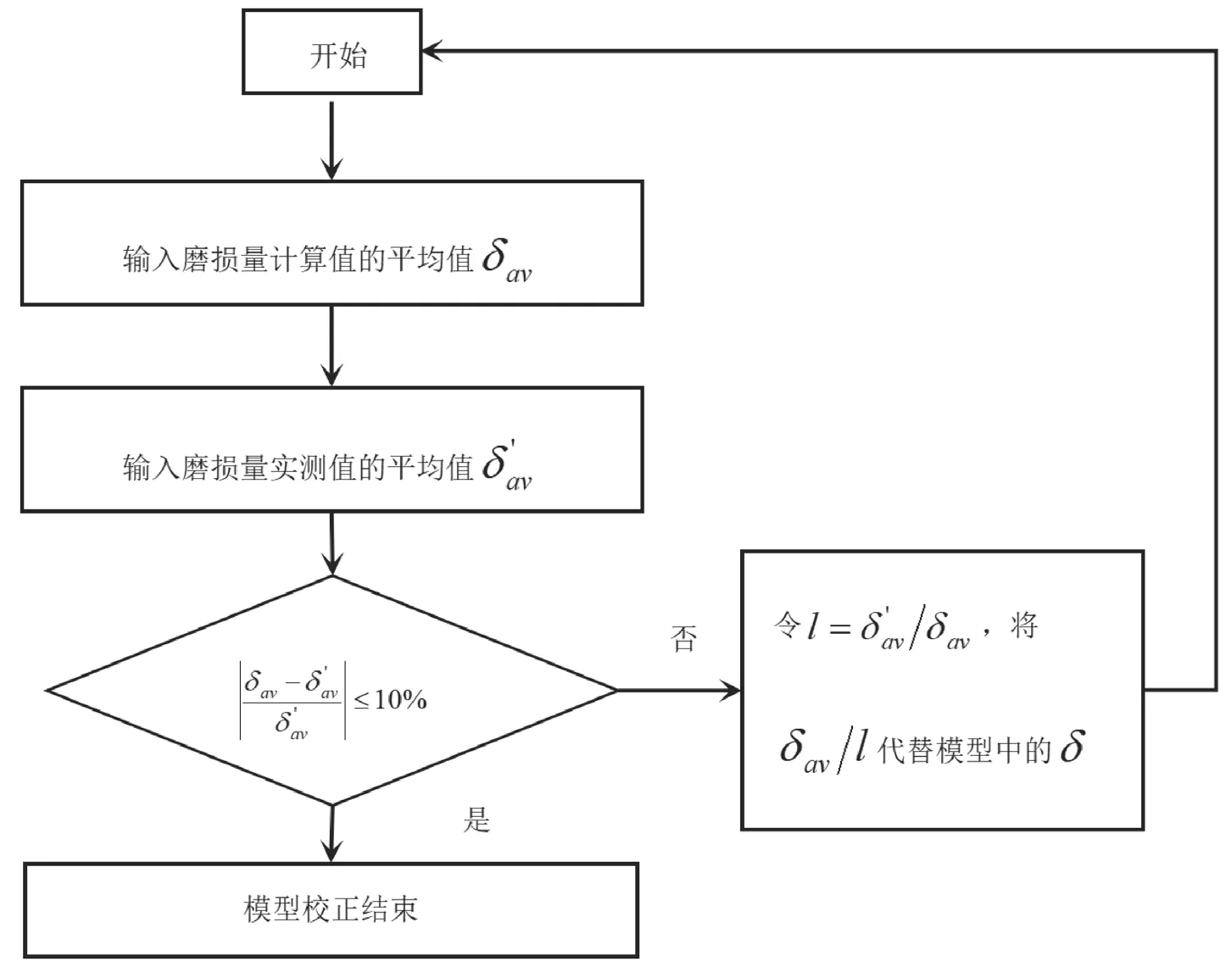

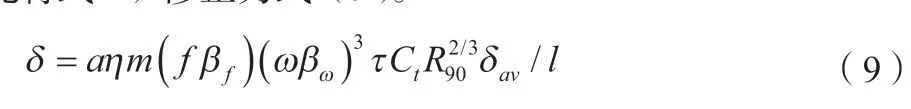

针对上述情形制定磨损量的校正方法如图2 所示。首先计算各管排磨损量计算值与实测值的平均值,计算其误差率并设置一误差率上限10%,如果计算值与实测值之差在此允许范围内则认为磨损量计算值的数据集有效,计算模型不需要修正,而依上节的计算结果而论,计算结果的误差显著高于误差上限,因此需要对原计算模型进行修正,因此将式1)修正为式(9)。

图2 磨损量计算值校正方法

图3 磨损量实测值与新旧模型计算值对比

式中:为管材磨损量,mm;为可磨性系数;为撞击频率因子;为抗磨性系数;为烟气中的飞灰浓度,g/m;为飞灰浓度修正系数;为飞灰流速,m/s;β为飞灰浓度修正系数;为磨损时间,h;C为壁温修正系数;为煤粉细度;δ为磨损量计算值的平均值,mm;为磨损量实测平均值与计算平均值之比。

将磨损量实测值与使用上述校正方法前后的磨损量计算值进行对比,可见各管材的新磨损模型计算值与实测值的误差率平均低于10%,新计算模型对管材磨损量的表征具有指导意义。

4 结论

管材磨损是省煤器等尾部受热面最常见的失效形式之一。该文选用以锅炉在线测量数据、受热面结构参数以及多种经验参数为变量的受热面管材磨损简化计算模型计算了某300MW 亚临界锅炉省煤器管材的磨损量,结果表明磨损计算值均低于实测值,这可能与模型的表征能力不足、受热面实际运行工况较为恶劣(机组燃用灰分高、硬度大的褐煤导致磨损速度加剧)以及超温、腐蚀等多种管材失效形式的综合作用有关。为提升该计算模型的可靠性,以管材磨损量的计算值与实测值为基础开发了一种磨损计算模型的校正方法,校正后磨损计算结果的误差率基本降至10%以下,可以为省煤器等尾部受热面的管材壁厚等关键状态监测以及状态检修提供可靠依据,进而达到延长受热面寿命、提高锅炉经济性的目的。