风电机组叶片热风除冰数值分析与性能优化研究

陈中亚 毛涵韬 刘钦东 罗勇水 任 静 何俊尉

(浙江运达风电股份有限公司,浙江 杭州 310012)

风电作为一种可再生的新能源,在我国的电力结构中占有较高的地位。然而当在冬季运行时,叶片结冰给风电场的运行安全和发电效益带来了双重困扰。叶片结冰破坏了气动外型,降低了机组风能捕获能力,加大了叶片的载荷和震动。风电场业主迫切需要可以对结冰较严重的风电场进行叶片装配除冰的系统。热鼓风加热除冰是一种叶片主动抗冰冻技术,通过将加热的空气输送到叶片内腔中,热空气携带的热量从叶片内表面向外表面传递,从而融化叶片外表面的冰层。热鼓风加热除冰具有运行安全可靠、维护简单易行以及系统成本较低等优点。单纯从传热流程来看,热鼓风除冰过程中的热对流和热传导流程并不复杂,可以通过试验和数值模拟2 种方法研究其流动与传热特性,但是试验条件较为苛刻,试验成本也较高。针对该问题,笔者针对某型号叶片结构建立了简化的有限元分析模型,分析了特定叶片外环境温度和风速条件下的叶片除冰性能,并针对该叶片结构提出了一种叶片前缘腹板开孔的方法来优化叶片内腔流动阻力,从而优化选型鼓风机运行风量和加热器运行功率。

1 桨叶热风循环系统

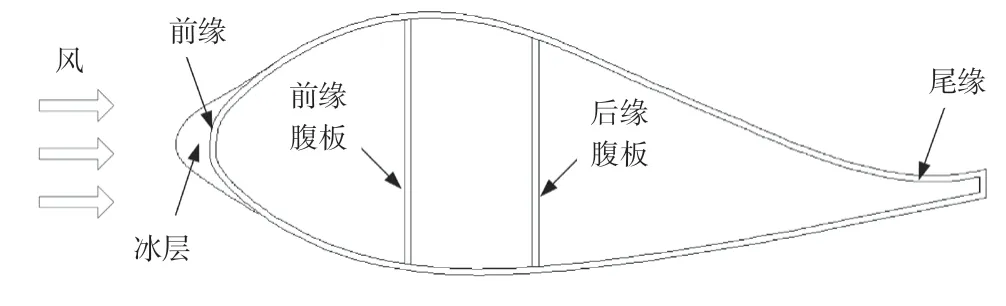

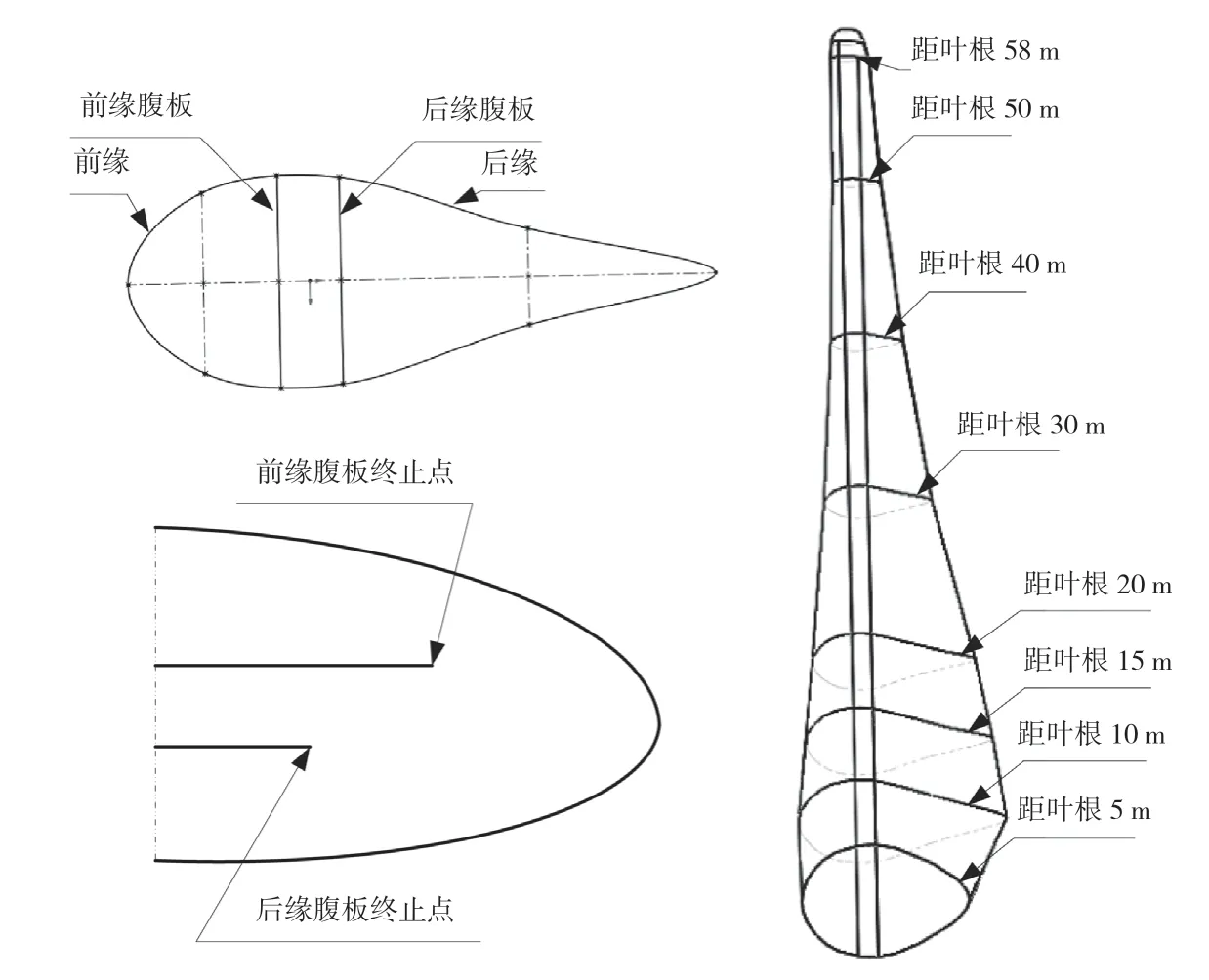

典型的翼型截面结构如图1 所示。前缘区域为主要的迎风区域,也是叶片结冰严重且结冰对叶片气动性能影响较大的区域。

图1 典型的翼型截面结构

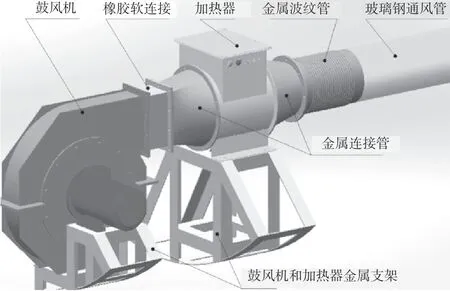

热鼓风加热除冰作为一种主动抗冰冻技术,在国内外基础技术与工程应用领域已经有许多相关研究。热风循环系统由鼓风机、加热器、通风管道和叶片内腔组成,一种典型的鼓风机、加热器、通风管道及其安装支架连接结构示意如图2所示。

图2 鼓风机、加热器、通风管及其安装支架连接结构示意图

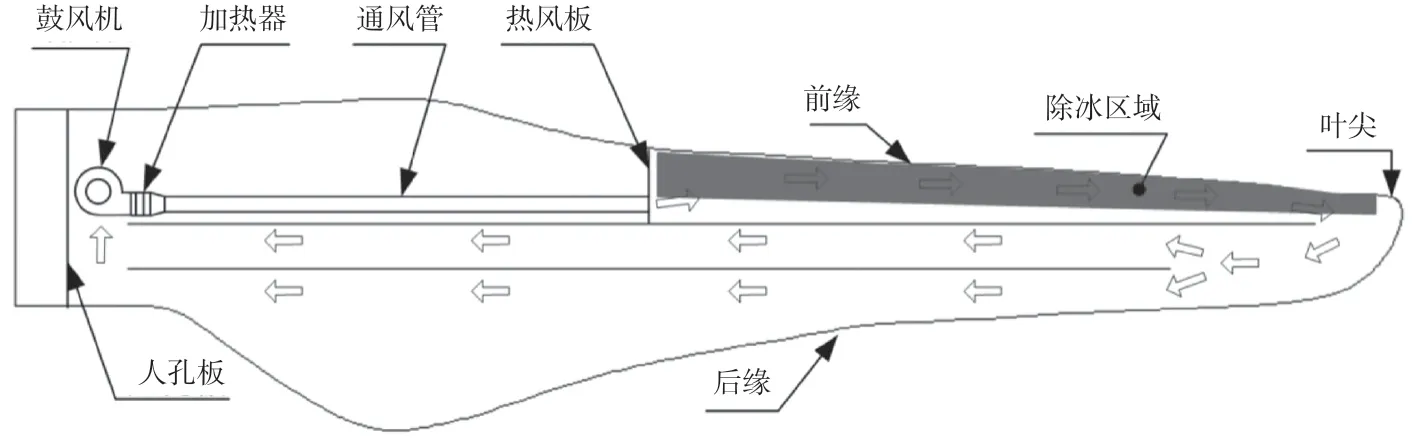

热风循环系统安装位置示意如图3 所示,系统主要由鼓风机、加热器、通风管、挡风板及叶片组成,叶片主要包括前缘区域、后缘区域、2 块腹板、2 块腹板间区域和人孔板。以某型号叶片为例,利用Bladed 软件计算桨叶承受风能载荷的分布情况,发现距离叶根15 m 至叶尖区间的前缘区域捕获的风能将达到桨叶整体的80%以上。考虑除去叶片整个表面覆冰既不高效也不现实,因此确定距离叶根15 m 至叶尖区间的前缘区域为除冰关键区域。

图3 热风循环系统安装位置示意图

2 数值模拟方法

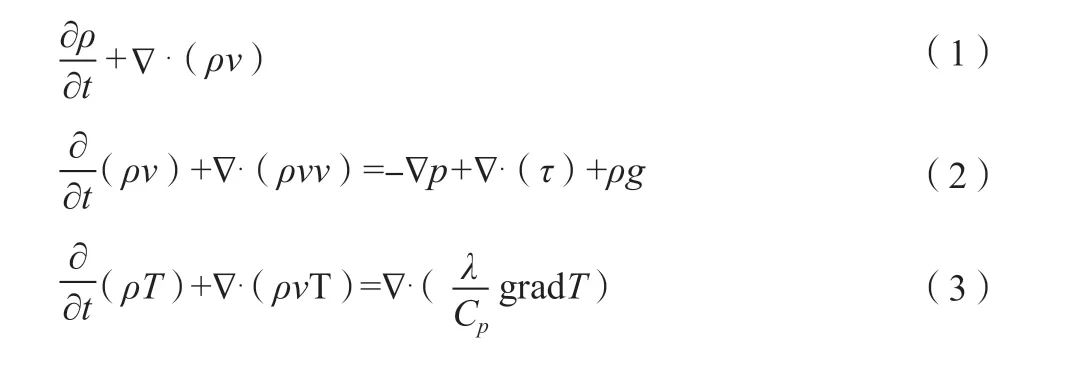

流动传热过程受3 个最基本的物理规律的支配,即质量守恒、动量守恒和能量守恒。通过求解这些方程得到速度场、温度场和压力场。在三维直角坐标系中,对理想气体工质建立的守恒方程,质量守恒方程、动量守恒方程以及能量守恒方程,如公式(1)~公式(3)所示。

式中:为密度;为速度矢量;为剪切力;为重力加速度;为温度;为静压;为导热系数;C为定压比热容。

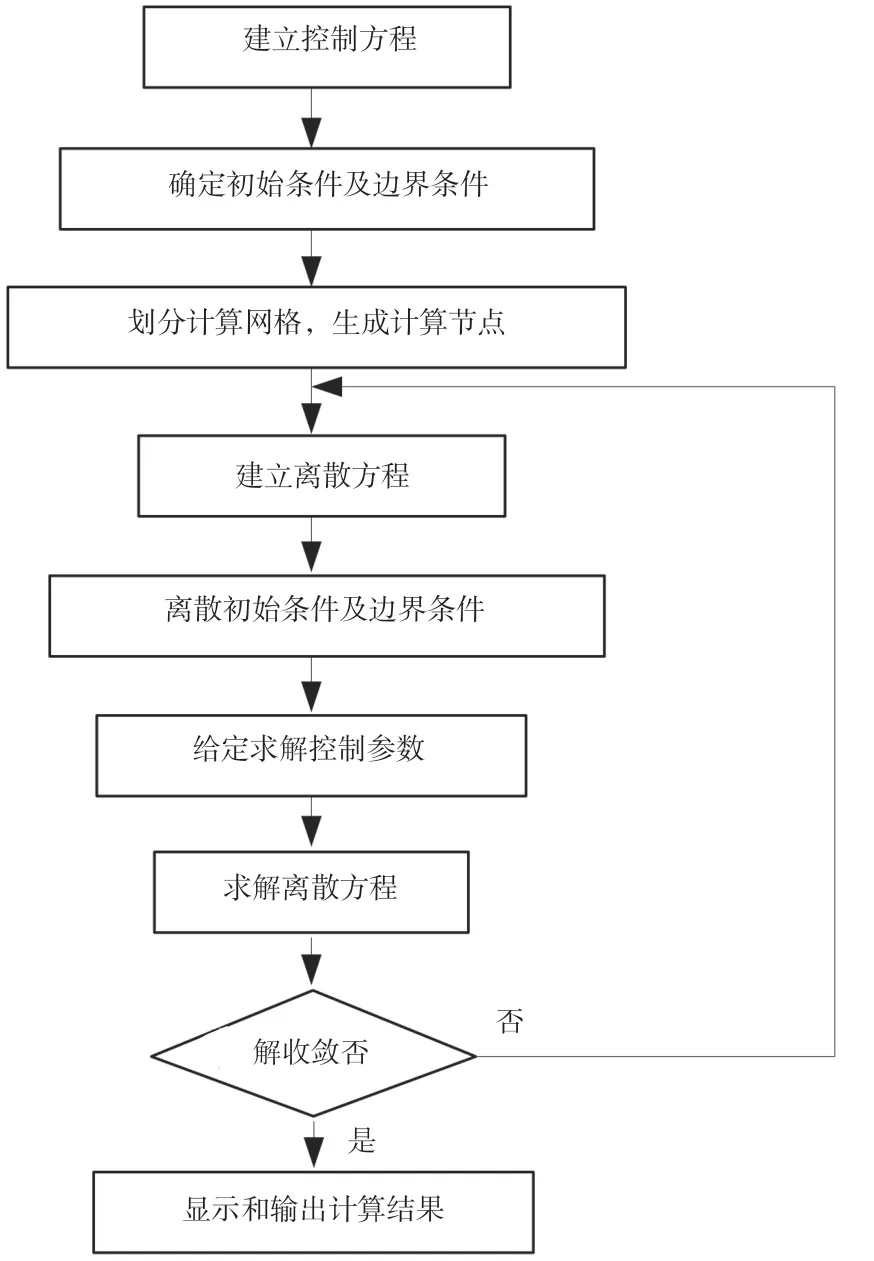

采用商用CFD 软件来完成叶片热风除冰数值分析与性能优化研究工作。数值分析计算主要步骤如下:1)建立控制方程。2)确定初始条件及边界条件。3)划分计算网格。4)建立离散方程。5)离散初始条件和边界条件。6)给定求解控制参数。7)求解离散方程。8)判断解的收敛性。9)显示和输出计算结果。数值分析计算流程如图4 所示。

图4 数值分析计算流程图

3 有限元模型介绍

3.1 三维简化

某型号叶片SolidWorks 简化建模如图5 所示。笔者建立了包括腹板的叶片壳体的三维模型,根据距叶根不同距离的叶片截面尺寸和叶尖关键流通截面尺寸选择关键建模尺寸。

图5 SolidWorks 简化建模

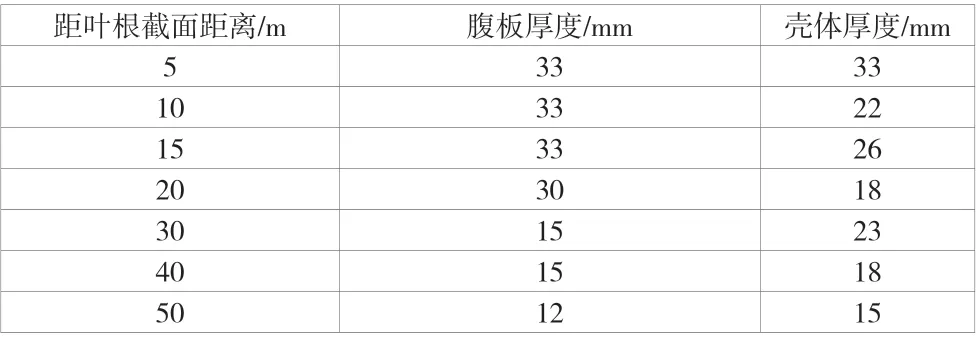

叶片从叶根到叶尖、从前缘到后缘铺层的厚度和材料并不均匀,该研究假设叶片距叶根相同距离同截面叶片的厚度均匀,不同叶片截面壳体和腹板厚度见表1。

表1 不同叶片截面壳体和腹板厚度

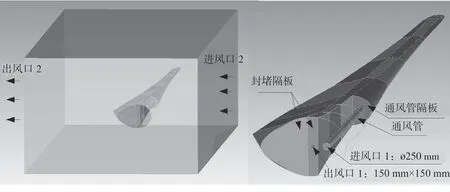

将SolidWorks 建立的叶片壳体(包括腹板)简化模型导入ANSYS ICEM 软件,建立叶片内、外流场通风模型,如图6 所示。

图6 叶片内、外流场通风模型

内流场新建ø250 mm 通风管道、通风管隔板(距叶根15 m)及封堵隔板,叶片内流场进风口为Inlet,出风口为Outlet,叶片外流场进风口Inlet,出风口为Outlet。

3.2 网格划分

首先,进行高质量的ANSYS ICEM 三角形面网格划分,如图7 所示。其次,将面网格导入FLUENT Meshing 划分为以六面体为核心的多面体网格,如图8 所示。叶片内外壁面、管道及腹板等壁面划分5 层边界层,通过网格独立性考核,最终确定总网格数量为593 万,网格质量较高,满足计算要求。

图7 ANSYS ICEM 三角形面网格划分

图8 FLUENT Meshing 以六面体为核心的多面体网格划分

3.3 求解设置

该研究采用FLUENT 软件进行数值分析,空气密度设置为不可压缩理想气体,湍流模型选择标准k-ε 两方程湍流模型,不考虑壁面间的辐射换热,采用SIMPLE 算法求解。

3.4 边界条件

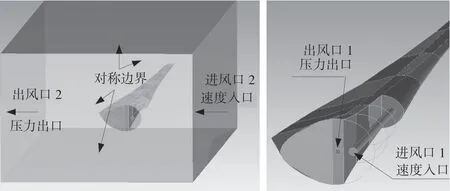

主要边界条件设置如图9 所示,叶片内腔进风口为速度入口,出口为压力出口;叶片外建立六面长方体外流场,前缘迎风面进风口设置为速度入口,后缘出风口设置为压力出口,其余4 个面设置为对称边界。叶片和腹板内外壁面温度自动耦合求解。

图9 边界条件设置

4 结果分析

4.1 热风除冰性能分析

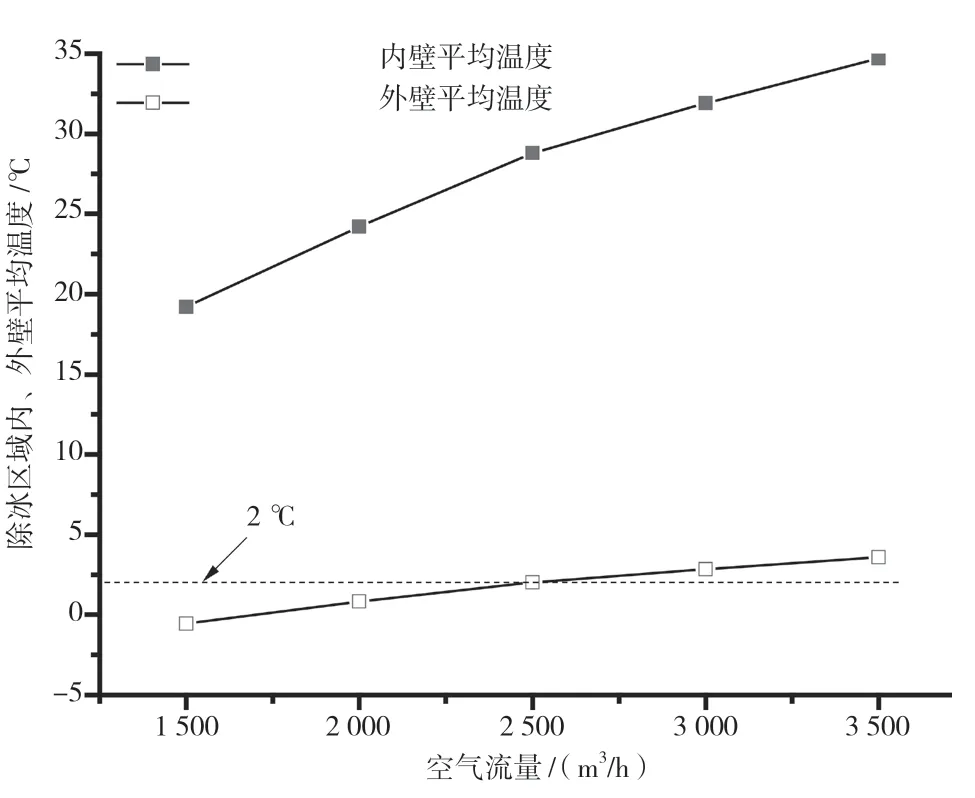

在叶片外环境气温为-5 ℃、叶片前缘迎风风速为10 m/s且通风管道进口空气温度为70 ℃的条件下,除冰区域玻璃钢区域内、外壁平均温度随空气流量变化而变化的关系如图10所示。叶片总散热功率约为25 kW。

由图10 可知,随着空气流量的增大,除冰区域区域内、外壁的平均温度逐渐升高,当空气流量分别为1 500 m/h、2 000 m/h、2 500 m/h、3 000 m/h 以及3 500 m/h 时,对应的除冰区域叶片外壁平均温度分别为-0.6 ℃、0.8 ℃、2.0 ℃、2.8 ℃以及3.6 ℃。当叶片外壁温度越高(高出冰的融化温度0 ℃越多)时,与叶片接触的冰层越容易融化成水膜,然后整个冰层在叶片转动离心力的作用下脱落。但是叶片外壁温度越高,其所需的热空气流量就越大,从而导致鼓风机风量和加热器功率升高、体积变大,综合考虑除冰系统的热气循环系统空气流量定为2 500 m/h。在叶片外环境气温为-5 ℃、叶片前缘迎风风速为10 m/s且通风管道进口空气温度为70 ℃的条件下,叶片加热到热平衡时除冰区域玻璃钢区域叶片外壁平均温度大约为2 ℃,具有除冰、防冰的能力。

图10 除冰区域内、外壁平均温度随空气流量变化而变化的关系

4.2 热风流阻性能优化

根据除冰系统已选型鼓风机特性曲线,如果要保证系统通风量大于或等于2 500 m/h,就需要保证达到该流量时叶片内腔流动阻力大约为2 700 Pa。叶片内腔流动阻力优化方法如下:1) 缩短前缘腹板。2) 前缘腹板向后缘偏移。3) 前缘腹板靠近叶尖区域开孔。由于叶片腹板可缩短尺寸太小,对叶尖前缘与腹板终止截面积影响不大,因此,采用腹板开孔的方法来优化叶片内腔流动阻力。

根据叶片结构设计要求(开孔须为圆孔,且孔的位置尽量靠近叶尖),开孔直径不超过开孔截面腹板高度的50%,孔间距大于孔径的2 倍。通过ANSYS FLUENT 仿真建模比较从前缘腹板叶片向叶根方向依次开0 个、3 个、6 个、9个和12个孔的叶片内腔流动阻力及开孔数量对叶尖流速的影响,开孔直径为60 mm,靠近叶尖第一个孔距离前缘腹板终止点1 500 mm,孔间距500 mm,叶片前缘腹板开孔仿真计算物理模型如图11 所示。

图11 叶片前缘腹板开孔仿真计算物理模型(单位:mm)

开孔数量对叶片内腔流动阻力的影响如图12 所示。随着开孔数量的增加,叶片内腔流动阻力逐渐降低,当开孔数量为9 个时,与优化前相比,叶片内腔流动阻力由7 500 Pa 大约降至2 700 Pa,因此,当开孔数量大于或等于9 时,除冰系统搭载某型号叶片可实现大于或等于2 500 m/h 的通风量。

图12 开孔数量对叶片内腔流动阻力的影响

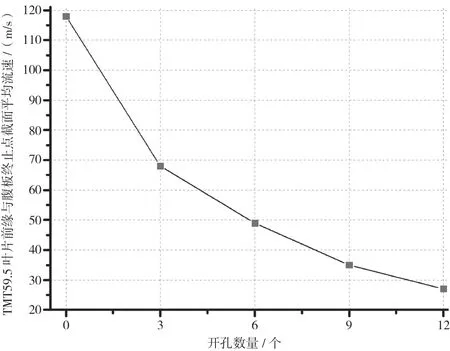

开孔数量对前缘腹板终止点截面平均流速的影响如图13 所示。随着开孔数量的增加,该截面平均流速逐渐降低,这是开孔产生分流导致的。当开孔数量为9 个时,与优化前相比,该截面流速由118 m/s 降至35 m/s,即通过叶尖区域的流量由2 500 m/h 降至740 m/h,优化后叶尖截面空气流速依然较高,可满足叶尖区域的除冰要求。

图13 开孔数量对前缘腹板终止点截面平均流速的影响

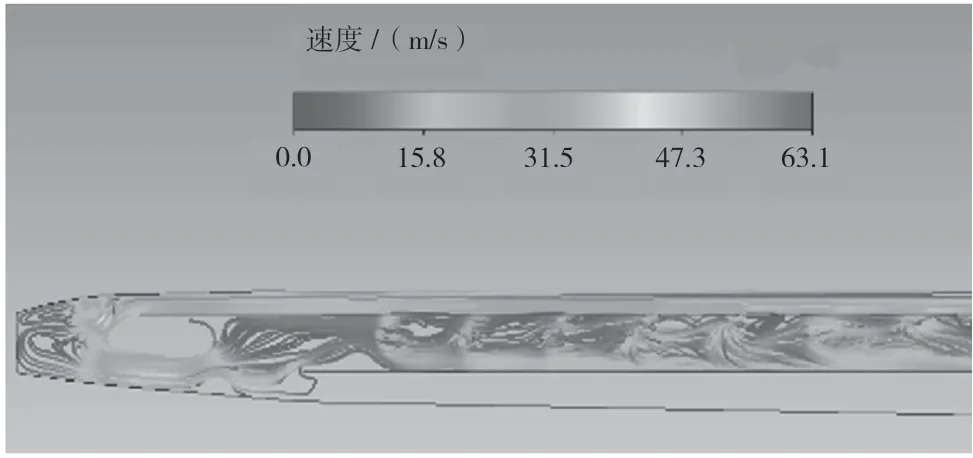

在流量为2 500 m/h、开9 个孔的条件下,叶尖区域速度场如图14 所示。开孔区域的分流明显降低了叶尖与前缘、后缘腹板终止点截面的流速,从而降低了系统流动阻力,同时降低热气流对叶尖区域的载荷冲击。

图14 在流量为2 500 m3/h、开9 个孔的条件下叶尖区域速度场

4.3 鼓风机、加热器设计

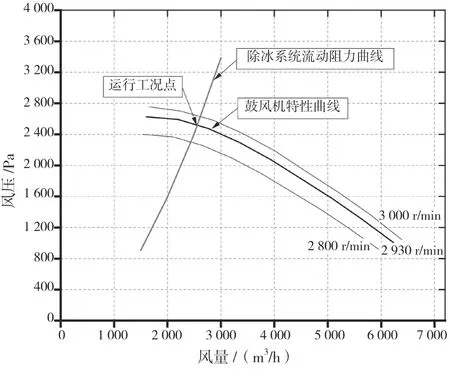

根据仿真计算结果可知,在环境比较恶劣的条件(叶片外环境气温为-5 ℃、前缘迎风风速为10 m/s)下,当通风管进口空气温度为70 ℃时,如果使除冰区域外壁平均温度达到2 ℃以上,就需要鼓风机的风量大于2 500 m/h,加热器功率大于25 kW。针对该叶片选型的鼓风机设计流量为4 400 m/h、压力为2 000 Pa 且电机转速为2 930 r/min。除冰系统流动阻力曲线与鼓风机特性曲线交点即为除冰系统实际运行工况点,如图15 所示。由图15 可知,除冰系统实际运行工况流量为2 667 m/h,压力为2 530 Pa。

图15 除冰系统实际运行工况点示意图

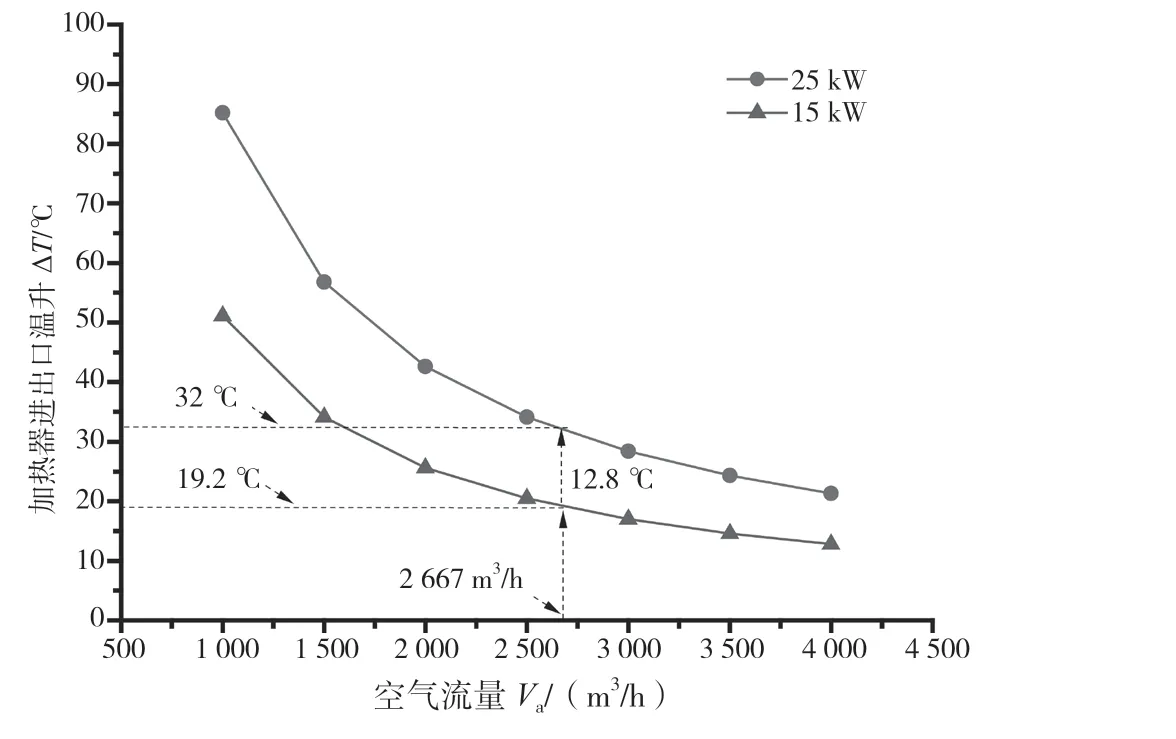

根据仿真计算结果可知,除冰系统加热器功率定为25 kW。当加热器功率为25 kW、鼓风机流量为2 667 m/h 时,加热器进出口空气温升为32 ℃。为了降低除冰系统运行过程中加热器启停时出口空气温度的热惯性,25 kW 的加热器分为2 个模块控制(15 kW 和10 kW)。当启动除冰系统时,2 个模块均启动;当加热器出口温度将要超过70 ℃时,通过控制10 kW 加热模块的启停来控制加热器出口温度(大约维持在70 ℃)。鼓风机运行时加热器空气温升与加热功率的关系如图16 所示。由图16 可知,单独启动15 kW 加热模块时加热器进出口温升为19.2 ℃,单独启动10 kW 加热模块时加热器进出口温升为12.8 ℃。

图16 鼓风机运行时加热器空气温升与加热功率的关系

5 结语

该文采用数值分析的方法对风电机组叶片热风除冰的性能进行研究与设计优化。针对某型号叶片结构建立了简化的有限元分析模型,分析了特定叶片外环境温度和风速条件下的叶片除冰性能,并提出了一种在叶片前缘腹板开孔的设计方法来减小叶片内腔的流动阻力,从而优化设计鼓风机运行风量和加热器运行功率。具体结论如下:1)对所研究型号的叶片来说,在叶片外环境温度为-5 ℃、前缘迎风风速为10 m/s 的条件下,需要选型功率高于25 kW 的加热器以及运行流量高于2 500 m/h 的鼓风机。2)在叶片前缘腹板开孔后,有效降低了气流的流动阻力,增大了鼓风机的风量,减少了对叶尖区域的载荷。3)为了降低除冰系统运行过程中加热器启停时出口空气温度的热惯性,可用多个模块对加热器进行控制。4)在叶片外环境温度为-5 ℃、前缘迎风风速为10 m/s 的条件下,选型的鼓风机和加热器可以使除冰区域外壁平均温度大约为2 ℃ ,与环境温度-5 ℃相比,平均温升为7 ℃,除冰区域外壁最高温度达到9 ℃,与环境温度-5 ℃相比,最高温升为19 ℃,系统具备较好的除冰能力。如果除冰系统实际运行时的叶片外环境温度大于-5 ℃且叶片前缘迎风小于10 m/s,那么除冰区域外壁的温度会更高,除冰效率也会更高。

该文所设计的除冰系统性能优化和设计选型方案适用于冬季机组结冰时环境温度大于或等于-5 ℃、风速小于或等于10 m/s 的风场。由于风机叶片型号的不同,叶片散热面积和内腔流动阻力均不相同,而叶片的散热面积和内腔流动阻力直接影响到鼓风机的风量和加热器的功率,因此,还需要在获取叶片结构参数后进一步仿真计算分析和优化,从而确定该热气循环系统选型设计方案对其他型号叶片的适用性。