利用燃煤机组烟气余热干化污泥及耦合掺烧技术经济性研究

刘启军,佟永财

(1.中国电力工程顾问集团东北电力设计院有限公司,长春 130021;2.中国石油集团电能有限公司热电一公司,黑龙江 大庆 163314)

污泥是污水处理后的产物,是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体。大量的污泥不仅会占用宝贵的土地资源,还会造成潜在的环境二次污染。我国污泥处理方式主要有填埋、堆肥、自然干化、焚烧等方式,目前主要以填埋为主。随着地下水保护、土壤保护、食品安全等问题要求日益严格,污泥填埋场选址日益困难,填埋和污泥土地利用标准也不断提高,使污泥填埋和土地利用受到越来越多限制。焚烧作为污泥减量化、无害化和资源化的重要技术,在污泥处置中的占比将不断提高。

污泥焚烧的处置方式通常采用干燥焚烧,即将污泥通过干化处理后再进行焚烧的技术手段。当前焚烧工艺包括单独焚烧、火力发电厂协同处置、水泥窑协同处置等。燃煤火力发电厂具有湿污泥干燥所需的充足热源,同时干化后的干污泥可以与燃煤掺混后送到锅炉焚烧,不需额外增加焚烧设备和尾气处理设备,可大大降低污泥处置的投资和运行费用。火力发电厂协同处置污泥具有投资低、处理量大、排放指标优、节省占地等特点。国家目前也相继出台了相关政策措施鼓励燃煤机组耦合掺烧污泥。

目前国内已经实施或正在实施的燃煤发电厂协同处置污泥项目的技术路线基本采用干化焚烧的方式。湿污泥的干化基本都是采用圆盘蒸汽干化机,干燥热源为中压辅助蒸汽,蒸汽与湿污泥通过转盘组间接接触传热。此种设备工作安全、可靠,设备外形尺寸较小,但由于利用的是汽轮机的中压辅助蒸汽,对发电厂运行经济性有一定影响。为了进一步挖掘火力发电厂余热潜能,提高干化+掺烧污泥运行经济性,利用烟气余热干化湿污泥的技术得到重视。带式污泥干化机是一种可以利用低温热源干化湿污泥的先进设备。

1 带式污泥干化机及相关系统

1.1 工作原理

带式污泥干化技术属于中低温干化技术,是通过利用温度为80~130 ℃的干燥热空气将均布在传送网带上的湿污泥中的水分蒸发出来,使湿污泥被逐步烘干,其出口污泥含水质量分数可降至10%~35%。带式污泥干化装置结构紧凑,干化带相互之间上下叠加布置,安装在一个保温外壳内。带式污泥干化装置主要由湿污泥布料装置、干化带、冷凝设备、废气化学洗涤和生物滤床等组成[1]。

带式污泥干化装置工艺流程见图1,工艺鼓风机出口热空气穿越干化带和污泥层,热空气接触污泥的同时带走其中的水分。在穿流干化装置的过程中,污泥逐渐变热变干,根据所设置的干化温度和污泥停留时间,可将污泥干化到含水质量分数10%~35 %。

干化空气穿流污泥层时,空气温度下降,同时空气中的湿度上升。当环流工艺空气在冷凝装置内被冷却处理时,空气温度降低至露点以下冷凝脱水。冷凝脱水后的环流空气通过热交换器重新加热后循环利用。 循环气流中的一小部分气体由鼓风机排出系统,以保证整个干化装置始终处于微负压状态,从而防止干化空气、臭味和水蒸气外泄。

在干化装置内部设有温度和CO浓度监控系统。应急停机情况下,喷淋系统自动启动工作,进行快速冷却和消防灭火。

图1 带式污泥干化装置工艺流程

1.2 带式干化机的供热系统

根据带式污泥干化装置的热能来源,其干化装置的供热系统主要有以下几种类型。

a.分散型供热方式:以天然气、沼气或燃油等一次能源为燃料,在干化装置的每一模块内各配置一个工业燃烧炉。

b.集中型供热方式:以燃煤为热源,通过燃煤锅炉集中产热,然后通过在干化装置内部配置的热交换器输入热能。

c.工业余热利用:将工业余热转换成100 ℃左右的热水作为热源,利用废热实现污泥干化,运行经济性好,减小一次能源消耗。

带式干化技术采用温度为90~150 ℃的热水作为设备的直接热源,外部热源热量被转化到热水中再实现对系统的供热[1]。

1.3 带式干化机的环流空气冷凝系统

带式干化机是利用空气与湿污泥直接接触干化的带式湿污泥干化装置。空气进入干化机前先经过热水加热升温,热空气进入干化机本体带走从湿污泥蒸发出来的水蒸气。从干化机出来的湿空气进入空气冷凝装置,通过冷却水降低湿空气温度,从而将湿空气中的水蒸气冷凝,经过冷凝后的空气重新循环利用。环流空气只有少部分乏汽排放,并有等量的新空气补充到系统内,以维持系统运行压力。

环流空气冷凝系统包括热能回收利用装置和冷凝装置等设备,在冷凝装置中利用冷却水使空气温度降低至露点以下冷凝脱水,并以冷凝液形式排出冷凝装置。通过热能回收系统,将丢失的热能重新回收利用。冷凝装置所用的冷却水可采用火力发电厂凝汽器循环水。冷凝装置排出的冷凝液可送至电厂的脱硫废水处理系统,具备条件的(离污水处理厂很近)可以送回污水处理厂。

1.4 带式干化机的乏汽综合利用系统

带式干化机的环流空气系统有一小部分循环气流通过排气风机排出系统。在抽排这部分空气的同时,还可以保证整个干化装置始终处于微负压状态,从而防止干化空气、臭味和水蒸气外泄。此时等量的环境新空气进入干化装置,以维持整个系统正常运行。

对于污泥干化与燃煤机组耦合发电项目,由于湿污泥干化装置一般建设在火力发电厂厂区内,距离锅炉很近,环流空气中排放的少量乏汽可经过升压风机送到燃煤锅炉空气预热器(以下简称空预器)进口风道中,经空预器加热后送入锅炉燃烧。

2 利用燃煤机组烟气余热干化污泥的方案

2.1 现有燃煤机组烟气余热的利用方式

目前结合低低温除尘器的广泛应用,要求除尘器入口烟温一般降低为90 ℃左右。从燃煤锅炉空预器出口至低低温除尘器前有较大的烟气余热量可以利用。目前此部分烟气余热一般用于加热汽轮机回热系统的凝结水。

2.2 烟气余热干化污泥的换热系统拟定

燃煤机组的空预器出口与除尘器入口前烟道上布置的烟气换热器,在吸收烟气余热后可以提供100 ℃以上的热水,热水的温度正好可以满足带式污泥干化机的换热要求。

烟气余热干化污泥的换热系统采用闭式循环,工作介质为软化水。软化水进入烟气换热器吸收烟气余热后,进入到带式湿污泥干化设备中,将热量传递给带式污泥干化装置中的循环空气,被冷却后的闭式循环软化水再进入烟气换热器系统重新吸热。系统流程图见图2,图中实线为烟气余热干化污泥的换热系统,1为烟气换热器;2为闭式循环水泵;3为定压补充水箱;4为调节阀组;5为凝结水换热器;6为带式污泥干化装置。

图2 烟气余热干化污泥换热系统流程图

3 350 MW燃煤机组干化掺烧污泥的案例分析

3.1 干化掺烧污泥规模的确定

3.1.1 湿污泥干化处理规模所需热量

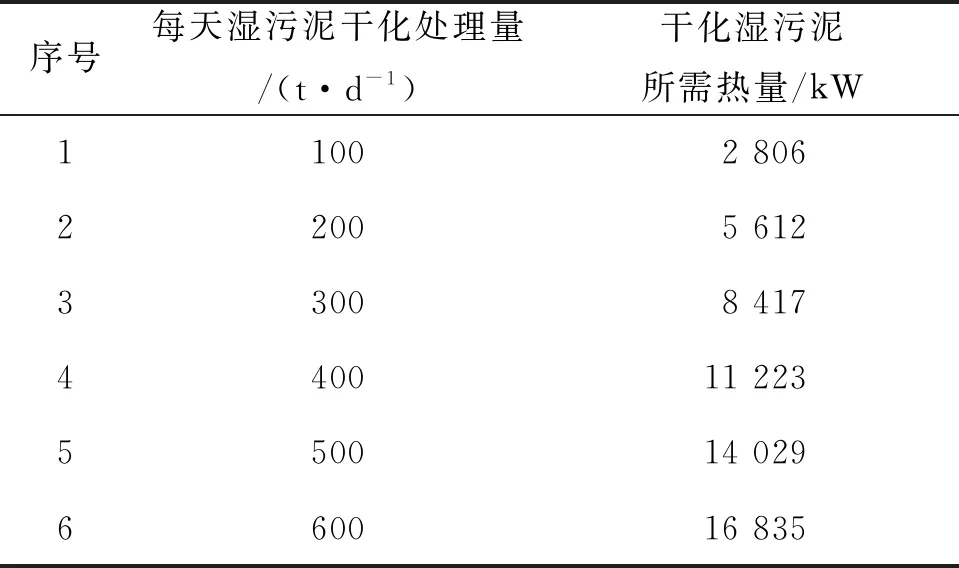

不同的湿污泥干化处理规模、湿污泥的含水率、干污泥的含水率等会有不同的干化热量需求。如湿污泥的含水质量分数为80%,干化后污泥含水质量分数为30%,干化设备采用带式干化机,干化设备每天工作时间按20 h,则不同的湿污泥干化处理规模所需热量见表1。

表1 不同湿污泥处理规模所需热量汇总

3.1.2 350 MW燃煤机组烟气余热干化污泥规模的确定

一台350 MW燃烧褐煤的锅炉,烟气换热器布置于空预器出口至除尘器入口的尾部烟道上,锅炉额定负荷时空预器出口烟气温度按143 ℃,烟气换热器出口烟温按90 ℃,烟气换热器的换热效率按98%计算,额定负荷时锅炉尾部可利用的烟气余热量约为26 000 kJ左右。

考虑目前我国火电装机容量过剩,火电机组的年设备利用时间逐年下降,2018年仅有4 361 h,火电机组的年平均负荷率基本维持在50%~60%,同时考虑掺烧干化污泥后对锅炉燃烧稳定性、污染物排放等方面的影响,推荐一台350 MW机组日处理湿污泥的规模在400~600 t/d较为合适。

3.2 湿污泥的干化系统及设备的设置

按确定的湿污泥处理规模,同时考虑目前市场上单台带式污泥干化机的出力,共设置3台带式湿污泥干化机,每台带式湿污泥干化机设计日处理湿污泥量为150 t/d。

带式湿污泥干化机入口湿污泥含水质量分数为80% ,出口干污泥含水质量分数为30%(可调)。带式干化装置本体外型尺寸:长34 m,宽6 m左右,高5.7 m左右。

4 掺烧污泥的经济性分析

一台350 MW燃煤机组采用带式湿污泥干化装置,利用锅炉尾部烟气余热干化湿污泥并掺烧,湿污泥的处理规模为450 t/d,湿污泥为市政污水处理厂产生的生活污泥。经济性分析的边界条件如下:

a.掺烧污泥后机组的年发电量不变,发电设备利用小时数按4 500 h考虑;

b.标准煤价格按550元/t计算;

c.上网电价按0.375元/(kW·h)计算;

d.处理1 t湿污泥的处置费按150元/t计算;

e.带式湿污泥干化装置年运行时间按6 500 h计算。

4.1 干化装置年处理污泥量

一台350 MW机组所配置的带式湿污泥干化装置处理能力为450 t/d,如果一天运行时间按20 h计算,则湿污泥处理能力为22.5 t/h。一年运行时间6 500 h,则年湿污泥的处理量约为1.462 5×105t。带式污泥干化机进口湿污泥的含水质量分数为80%,出口干污泥含水质量分数为30%,1 t湿污泥干化后能产生0.286 t干污泥。一年处理1.462 5×105t湿污泥,可以产生4.183×104t干污泥。

4.2 燃烧干污泥所替代的燃煤量

干化后的污泥含水质量分数为30%,30%含水质量分数的干污泥收到基低位热值取8 000 kJ/kg。则4.183×104t干污泥燃烧释放热量相当于11 418 t标准煤。如每吨标准煤的价格按550元计算,则每年节省的标准煤总费用约为628万元。

4.3 掺烧污泥后锅炉效率变化对燃煤量的影响

燃煤掺烧污泥后会使混合燃料的发热量下降,根据混合燃料发热量下降的程度估算锅炉效率的变化。一台350 MW机组干化掺烧450 t/d湿污泥,保守估算掺烧后对锅炉效率影响约为0.16%。锅炉效率下降0.16%后发电煤耗的指标升高约0.5 g/(kW·h)。年发电量一定时,每年多耗的标准煤量为787.5 t,增加的标准煤耗量费用约为43万元左右。

4.4 余热利用方案对燃煤机组发电标准煤耗率的影响

如烟气余热不用于干化湿污泥时一般是被回热系统凝结水吸收利用,会使机组的发电标准煤耗降低约1.5 g/(kW·h)左右。干化装置运行期间,由于余热利用方式的改变而导致的发电标准煤耗率增加,年标准煤耗量增加,其增加的数值约为2 363 t,增加的标准煤耗量费用约为130万元。

4.5 干化污泥所消耗的厂用电量

带式湿污泥干化装置及系统在运行过程中需要消耗一定的厂用电量,如:湿污泥的输送、干化机的环流通风、干化带运行、乏汽通风、干污泥输送等。根据带式干化机的相关资料,干化1 t湿污泥消耗的电能约为71.43 kW·h。一年处理干化湿污泥1.462 5×105t,消耗的电能约为1.044 7×107kW·h,使机组对外少供电量为1.044 7×107kW·h。如上网电价为0.375元/(kW·h),则由于干化湿污泥而消耗的厂用电量,减少了机组的供电收益约为392万元。

4.6 处理湿污泥的处置费

一台350 MW机组每年处理湿污泥量约为1.462 5×105t,如果处理每吨湿污泥政府给予150元的湿污泥处理费,则每年湿污泥处理费约为2 194万元。

4.7 燃煤机组干化掺烧湿污泥后总的毛收益

燃煤机组干化掺烧湿污泥后总的毛收益测算如下,燃煤机组掺烧污泥后所带来的好处是节省了部分燃煤,同时政府给予一定的湿污泥处置费,但是燃煤机组在处置湿污泥同时,由于消耗了部分锅炉余热,相比常规余热利用方案会使机组发电标准煤耗率有所增加,同时也消耗了部分厂用电量,使机组的年供电量减少。综合以上各种因素,机组掺烧污泥后的毛收益为2 257万元左右。

如果湿污泥处理系统的单位投资按25万元/t计算,则450 t/d湿污泥处理规模的总投资约为1.125亿元。按上述的经济性数据分析,利用燃煤机组烟气余热干化湿污泥的耦合发电系统经济效益可观,掺烧工程的投资基本可以在五至六年内收回。

5 燃煤机组掺烧污泥对锅炉效率、锅炉运行及污染物排放的影响

5.1 掺烧污泥对锅炉效率的影响分析

大型燃煤发电机组的燃煤量很大,以一台350 MW燃烧褐煤的发电机组为例,设计燃煤的低位发热量为13 540 kJ/kg,其在100%负荷时燃煤量为225.3 t/h,其在75%负荷时燃煤量为162.6 t/h,其在50%负荷时的燃煤量为111.8 t/h。

该台350 MW机组燃煤锅炉掺烧污泥,湿污泥的处理量按450 t/d,每天运行时间20 h,则湿污泥处理量为22.5 t/h。湿污泥的含水质量分数按80%计算,干污泥含水质量分数按30%计算,则掺混的干污泥量为6.435 t/h。30%含水质量分数的干污泥热值约为8 000 kJ/kg,掺烧干污泥后对入炉煤质低位发热量的影响见表2。

表2 掺烧干污泥后对入炉煤质低位发热量的影响

根据相关技术文献资料,当煤种热值每变化420 kJ/kg,对于300 MW等级的燃煤锅炉其锅炉效率变化量约为0.16%。对于一台350 MW燃煤锅炉,湿污泥处理量为450 t/d,其50%负荷率时掺烧的干污泥量对混合后煤质发热量的影响仅为302 kJ/kg。保守估算,350 MW机组掺烧污泥后锅炉效率下降约0.16%[2]。

5.2 掺烧污泥对锅炉运行及污染物排放的影响

城市污水处理厂的污泥中含有大量有机物和一定量的纤维素木质素,脱水后的污泥可以作为辅助燃料。污泥焚烧的处置方法虽然解决了污泥的出路问题,并充分利用了污泥中的能量,但是污泥中的重金属却随烟尘进入空气,因此,为使污泥处理处置真正实现无害化,必须要了解污泥掺烧的污染物排放特性,以便更好地进行控制。

污泥中的各种重金属的含量比单煤明显偏高,尤其是Zn、Cu和Pb,污泥中Cr、As、Ni的含量也较煤明显偏高,Se和Hg在污泥和煤中的含量相当。混煤中的重金属含量与单煤相比,Cr、As、Ni、Pb和Cu升高了约50%左右,Hg和Se较单煤基本无变化,而Zn在混煤中一般会比单煤高出几倍。

煤和污泥混合燃烧后的灰渣中,大部分高沸点重金属元素Pb、Cu、Cr和Ni残留在灰渣中,Zn、Cd有部分残留在灰渣中,而As、Hg和Se等易挥发元素则在燃烧后释放到烟气中,在灰渣中的含量很小。掺烧污泥后,灰渣中的重金属含量较烧单煤都有了一定幅度升高,但重金属浓度可以满足现行国家标准。CO、HCl以及其他有机气体排放浓度与单独燃煤基本相同;NH3的排放浓度较单煤有所升高;SO2和NOx排放浓度在掺烧污泥后普遍略有降低。

6 结论

对污泥减量化、资源化、无害化处理是大势所趋,是国家重点支持和鼓励的污泥处理、处置方式。利用燃煤机组烟气余热干化污泥的耦合发电方式是处理污泥的重要方式之一,它具有投资少、运行效率高、运行经济性好等优势。结合燃煤机组锅炉烟气余热所能提供的热能温度等级、热能输送介质的类型等特点,选择利用中低温介质干化湿污泥的带式污泥干化机。烟气余热取自空预器出口和除尘器入口之间,烟气余热由热水为载体带出。带式污泥干化装置既可适应污泥全干化,也适用于污泥半干化,出口污泥含水率可自由设置,使用灵活方便,运行经济性好。

带式湿污泥干化装置与燃煤机组烟气余热系统的完美结合,充分发挥了各自设备和系统的优势,充分利用了现有燃煤机组的设备和系统,实现了节能减排,进一步提高了效率和经济效益。