一起机组负荷异常波动的分析与处理

张 强,孙 博,张 英,王 行,刁云鹏,于晓辉,陈国勇,张来星

(1.通化热电有限责任公司,吉林 通化 134000;2.贵州电网有限责任公司电力科学研究院,贵阳 550000;3. 国家能源集团吉林龙华白城热电厂,吉林 白城 137000;4. 国网吉林省电力有限公司电力科学研究院,长春 130021;5. 国网吉林省电力有限公司,长春 130028)

负荷异常波动会影响机组的安全运行和电网的稳定性。某发电厂装有2×210 MW超高压燃煤供热机组,汽轮机为哈尔滨汽轮机厂有限公司生产的GG160/N210-12.75/535/535型超高压、一次再热、单轴、双缸双排汽、双抽式汽轮机。该厂2号机组于2019年6月进行了大修,大修后由于燃烧煤质多变,机组一直处于阀控方式运行。2020年6月10日,2号机组再次启动并网,汽轮机并网后机组多次发生负荷突增及突降的现象,严重影响机组的安全稳定运行。

1 事件现象及原因分析

1.1 事件现象

自2020年6月10日2号机组汽机并网后,机组出现多次负荷波动,选取2020年6月19日负荷波动情况对事件进行分析,2号机组负荷突增及突降时,机组参数变化曲线见图1,1、2、3为高压调节阀GV2、GV3、GV4阀位输出,4为主蒸汽流量,5为阀前压力,6为GV3阀后压力,7为GV2阀后压力,8为机组负荷。

机组波动期间,处于单阀控制阀控方式运行。运行人员以2 MW/min的速率改变数字式电液控制系统(digital electro-hydraulic control system,DEH)机组综合阀位指令进行升负荷操作,在缓慢升负荷的过程中,机组出现20 MW左右的升负荷阶跃,随即运行人员又以2 MW/min的速率进行减负荷操作,机组又出现了了20 MW左右的降负荷阶跃。负荷突增及突降期间,综合阀位指令及各阀门开度未见明显变化,但4个高压调节阀门的后压力均发生了变化,机组所有功率测点正常,负荷最大降幅达21.3 MW。

图1 2号机组负荷波动时相关参数变化趋势

1.2 负荷波动原因排查

通过调取机组历史曲线,从机组负荷突变过程中主要运行参数变化规律看,一方面每次负荷突变均包括两个阶段,分别为负荷突增和负荷突降,存在对应关系;另一方面,在突变过程中各高压调节阀门阀位指令及反馈未发现明显变化,但在负荷突增过程中主蒸汽压力小幅度降低,调节级压力明显升高,而在随后负荷突降过程中主蒸汽压力小幅度升高,调节级压力明显降低,表明汽轮机进汽量实际发生了突变[1]。基于以上两方面分析,初步判断一个或多个调节阀门存在机械故障,可能为预启阀行程过大或者传动部件配合间隙不合理。

1.2.1 多个调节阀门同时出现故障

机组主蒸汽控制原理示意图见图2,图中MSV为高压主蒸汽阀。机组负荷波动的过程中,GV1至GV4调节阀门后的压力均出现了不同程度的波动,如果4个高压调节阀门同时出现问题,则最可能的原因为:DEH控制器与所有高压调节门的伺服卡件之间的通讯发生了中断故障;DEH控制站的主副控制器进行的切换;DEH控制器发生故障,控制器停止工作。

图2 机组主蒸汽控制原理示意图

经过现场对DEH的控制器运行情况进行检查,并调取事件期间4个高压调节阀的历史曲线,发现机组运行期间各调节阀都存在着微小的波动,并不存在控制器扫描中断、所有的信号未同时出现在短时间内无微小波动呈直线运行的状态,由此可以排除DEH控制器及通讯等方面故障,排除4个高压调节阀同时出现故障的可能性[2]。

1.2.2单个阀门出现故障

通过调取机组历次负荷波动时机组负荷、主蒸气流量、主汽压力、各阀后压力、综合阀位指令、阀门位置反馈情况的历史曲线,可以发现机组每次负荷波动时都存在共同的现象:每一次负荷突变均包括两个过程,一次负荷的突增必然对应着一次负荷的突降,而且是有且只有一次对应,即一次负荷突增后若不出现负荷突降,便不会出现下一次的负荷突增;一次负荷突降后,若不出现负荷突增,便不会出现下一次的负荷突降。

20206月19日2号机组负荷突增及突降时各主要参数见表1。

表1 负荷突增及突降前后各主要参数统计

通过观察每次负荷波动时调节阀门阀后压力数据的变化可知:GV1、GV4在负荷波动时,阀后压力变化幅度基本一致;GV2、GV3阀后压力变化差别很大,其中GV2阀后压力远远大于GV1、GV4,同时,GV3的压力变化幅度介于GV2和GV1、GV4之间。

在机组负荷波动时,伴随着自己升降负荷的运行操作,由于机组综合阀位指令变化速率较小,负荷波动时,综合阀位指令及各阀门开度未见明显变化,但机组负荷却发生了大幅度突变,由此可以推断出是调节阀体机械结构部分出现了问题。通过分析负荷波动时GV1至GV4阀后压力的变化幅度,基本可以判断出故障的阀门为GV2,为此进行了单个阀门的线性试验。

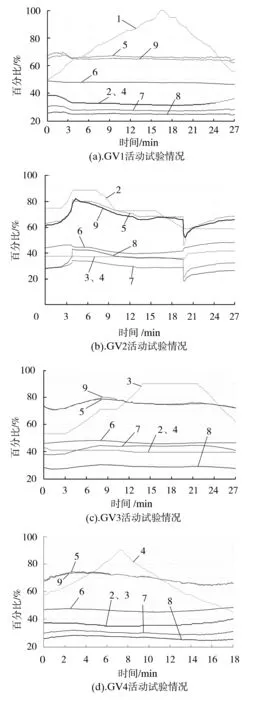

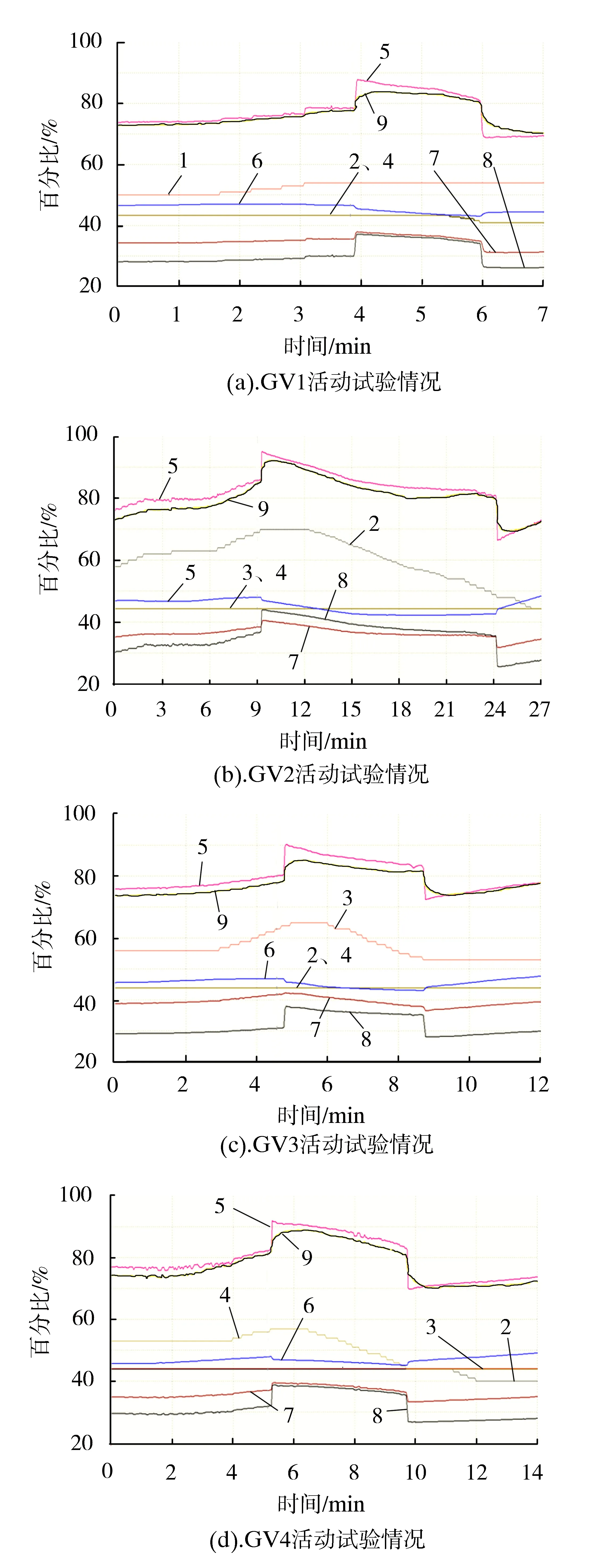

为了进一步明确事件原因,分别对GV1、GV2、GV3、GV4进行了阀门活动试验,具体试验方法为:首先将机组调整为单阀控制阀控方式运行,维持机前压力稳定;然后分别对GV1、GV2、GV3、GV4以1%变化速度从当前阀位开至100%,再以相同变化速度关至当前开度,试验过程分两个阶段进行。第一阶段:主蒸汽流量在470 t/h以下时阀门活动试验情况见图3;第二阶段:主蒸汽流量在470 t/h以上时阀门活动试验情况见图4,图中1、2、3、4分别为GV1、GV2、GV3、GV4阀位输出,5为主蒸汽流量,6为阀前压力,7为GV3阀后压力,8为GV2阀后压力,9为机组负荷。

图3 主蒸汽流量在470 t/h以下时各阀门活动试验情况

图4 主蒸汽流量在470 t/h以上时各阀门活动试验情况

从试验结果可以看出,主蒸汽流量在470 t/h以下时,只2号高压调节阀活动过程中发生了负荷突增及突降各一次;而主蒸汽流量在470 t/h以上时,各高压调节阀活动过程中均发生了负荷突变情况。每次负荷突变时GV2阀后压力变化量明显高于GV3阀后压力变化量,由此可确认GV2存在机械故障。在主蒸汽流量较大时,任一高压调节阀门的活动都会引起负荷波动。

经现场检查及阀门活动试验,分析认为GV2存在机械故障,使实际进汽量发生突变,可能为预启阀行程过大或者传动部件配合间隙不合理,在变负荷过程中主蝶阀浮动引起进汽量突变进而造成负荷波动,需要利用停机检修机会对GV2解体检查加以进一步验证。

2 防负荷波动处理

由于机组不具备停机检修的机会,不能够将GV2进行解体检修,从而不能够从根源上解决负荷的波动。根据机组的运行方式和运行需求,给出两种在线处理的措施。

a.机组目前的运行方式为单阀控制阀控方式,在单阀运行方式不变的前提下,由热工人员对GV2进行强制关闭的操作,从而避免机组GV2参与负荷调节。

b.机组目前顺序阀的运行阀序为GV1→GV2→GV3→GV4,建议将机组阀序修改为GV1→GV3→GV4→GV2,减少GV2的调节,从而避免负荷波动情况的发生。

3 结论

阀门故障引起机组负荷波动的事件在机组运行期间时有发生,伴随着阀门脱落等故障,机组阀门流量特性曲线会发生偏移和变化,从而导致机组负荷的大幅波动。通过对负荷波动前后历时相关数据的分析,最终确定故障阀门,同时通过对每一个阀门的拉阀试验,验证了对故障情况的确认。