基于树形结构和状态数据分析为核心的小停机管控模式创新

鄢红章,胡祥胜,李进举,陈超,杨林,李诚,张永进

(湖北中烟工业有限责任公司襄阳卷烟厂,湖北 襄阳 441000)

随着我国社会主义现代化建设事业的快速发展,我国工业化进程也得到了极大的推进。但是近年来,卷烟产品的规格越来越多,市场竞争日益激烈,细支烟的竞争已经由数量的竞争转变为质量与口碑的竞争。在2019 年全国烟草工作会议上,强调要凝心聚力谋发展,积极探索高质量发展道路,着力降成本,大力推行精益生产方式。然而,要想落实精益生产则设备的有效作业率、设备的运行状态都是重中之重。卷烟设备小停机是指具备以下特点的故障停机现象:(1)一般由简单的原因导致的;(2)停机时间短(小于10 分钟);(3)通过简单的复位或排除故障就可以恢复运行;(4)频繁发生。停机次数频繁造成设备有效作业率严重降低。因此,烟草工业企业需要解决卷烟设备小停机这一普遍问题,建立全面高效的管控模式,使卷烟设备能一直处于稳定高效的运作状态。

1 卷烟设备小停机故障的现状与分析

1.1 确定当前水平

归纳整理数采系统采集数据,数采系统采集的故障信息只是反映了故障发生的部位和故障现象,并不能完整揭示故障原因,因此,同时进行了现场人工记录数据。车间PROTOS15#~23#平均每班每机台停机约为18.8 次,43.2 分钟。平均每次停机时间2.3 分钟。

1.2 确定分析研究框架

针对卷烟设备小停机,需要从人、机、料、法、环、测、管七个方面进行研究,通过状态数据和树形分析,抓好多频短时,统计状态数据,分析绘制故障原因树图,从而得到解决方案。在TnPM 设备管理专家余培峰老师的指导下绘制出了小停机管控模式分析研究框架流程。

图1 小停机管控模式分析研究框架流程

1.3 状态数据收集与树形分析

通过对历史水平、数据采集、现场记录等数据进行统计与分析,可以得出卷烟设备小停机故障类型极多,但MAX 搓接板堵塞、手动停机、SE 断盘纸、SE 跑条和VE 堵塞、HCF故障停机(空盘、传送带阻塞)这几个典型的故障现象占了总停机次数的82.5%。

针对小停机典型故障类型,卷接技术主管郭子国协助做出了原因树图。(红色是设备维护保养的内容,分为清扫、清洁,部件维护调整,预检修等内容。这些工作卷包车间一直在做,并逐渐深入、细致和规范的管理与执行,循序渐进,不断在改善。蓝色是重点调整内容:详细解决方式涉及参数设定类及机构部件专业调整,不作一一赘述。绿色是外围原因:属于设备外围原因引起的设备故障停机,外围原因不在本项目考虑范围。)

图2 原因树图(MAX 搓板堵塞)

说明:用树图提出原因,原因较多,即使只对占总停机时间或总停机次数前80%的故障进行分析,提出的原因也较为繁冗,并且原因之间又有交叉,一个原因可能造成两个或三个故障现象。

1.4 过程分析与参数分析

(1)过程分析:分析设备保养、精益维修等对于小停机的影响,车间三班连续生产,中班、夜班班前30 分钟,早班班前60 分钟为保养时间内,操作工对机台相关部位进行清洁保养,轮班和白班维修工对设备运行过程中存在的隐患进行排除。每月每台设备安排1 ~2 次8 小时停机轮保,对设备进行深入保养和预防性精益检查维修保养。

(2)参数分析:分析设备参数、工艺参数等对于小停机的影响,针对潜在关键原因,制定数据采集及测试方案,在其他因素完全相同的条件下,调整一个原因的参数水平,比如,胶辊间隙、搓板烙铁温度、搓接轮与搓板间隙、水松纸刮刀角度、上胶导纸辊调整等,分别运行一段时间,统计漏气烟支剔除量和生产合格烟支数量。利用实时检验得到结果,测试水平的选择是综合考虑目前设备的实际情况和实际操作波动的情况下设定的,得到各参数最优值,并将最优值列入《卷包车间工艺管理规定》。

2 卷烟设备小停机管控模式的创新与推进

2.1 制定精益轮保方案

高级维修技师熊智强协助建立小停机自主维护标准,配合自主维护体系的建立,编写小停机故障设备维保方案并入《PROTOS70 机型精益保养、维修操作手册》,制作小停机设备故障相关部位轮修卡,通过规范的任务来规范设备操作、维修人员的行为,从而圆满完成设备小停机的维保任务,把小停机设备故障消灭在萌芽状态。

2.2 制定精益保养方案

助理工程师王灏针对小停机的设备故障协助编写四级精益保养基准,文件中明确了自主维护工作、操作人员的职责与分工。根据已完善的各项作业指导书,根据不同角色,制定不同的任务及标准、方法、周期,并入《卷包车间四级保养标准作业指导书》。针对小停机的设备故障增加机台操作工点检项及要求。在总标准的基础上,制定了详细的PROTOS机型小停机设备故障的可视化自主维护点检、保养标准,以方便执行与检查。

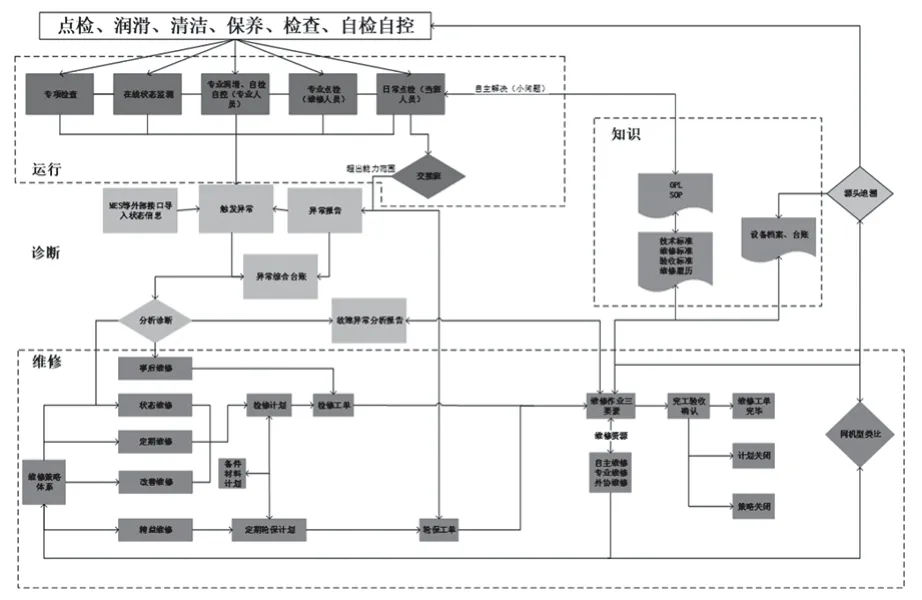

2.3 将小停机管控纳入MES 系统

电气技术主管魏丰阁协助对车间点检定修流程、轮修流程、停产检修流程进行改善。明确信息收集和反馈的渠道,按照MES 体系形成设备检、保、修体系的工作流程,见图3。

图3 小停机检、维、保状态流程

2.4 开展小停机专题单点课(OPL)活动

One Point Lesson,就是针对生产中的一个特定问题的解决由员工自己编写的专门教材。通过OPL 活动,人人为师,有意识的引导和开发每个人的“教育”潜能,达到相互交流,共同提高的目的,达到全员参与的目的,利用群众智慧,集思广益,从多角度、多维度来解决小停机问题。

2.5 持续性改进

每个班次每小组每月按指令完成小停机持续改进项目作业,充分发掘各操作、维修、保养、管理人员的技术、技能、素养,更优质地服务于卷包生产工作,形成自主识别问题,自主改进问题的良好循环,逐步解决小停机相关问题,提高设备有效作业率。

2.6 固化改善措施

(1)制定活动方案及奖励制度。制定并实施《卷包车间OPL 活动实施方案》《卷包车间OPL 活动评比、奖励办法》等。

(2)综合管理平台。上线普及使用综合管理平台,利用信息化固化流程,为规范化管理提供了有力的工具支撑。“规范一切、一切规范”,在这个平台中针对每个角色,交接班管理、点检维保管理、故障管理、维修策略以及基础数据管理都有详尽的、规范化的管理方法和手段,图4 为MES 平台展示。

图4 MES 管理平台

(3)编写完善《卷包车间PROTOS70 设备保养SOP》。在原有基础上针对性地添加小停机故障部位的保养标准,手册对PROTOS70 卷接机组的清洁、保养、检查等操作规程方面详细地做了介绍和阐述。在保证知识连贯性的基础上,突出理论与实践相结合,着眼于技能操作,精炼浓缩,突出了针对性、典型性、实用性,并下发张贴到对应机型机组工作台,便于大家学习提高。

(4)考核与激励。考核跟进,在综合管理平台中,相关管理人员对各部位点检、保养、轮保等执行情况结合现场检查情况进行监控,对点检执行不到位的责任人按《卷包车间设备管理考核办法》中相关规定进行考核。

绩效激励,在综合管理平台中,建立“业绩类工作”“通用类工作”“加分类工作”“减分类工作”“能力态度评价”等多维度、全方位的量化评价。建立四个体系(绩效管理制度体系、绩效评价体系、积分制标准体系、结果应用体系),一个平台(全员绩效管理信息系统)的绩效系统。

2.7 建立样板机台

为了巩固和持续推进小停机管控模式,建立了小停机管理机制,规范小停机管理组织责任、数据统计、分析管控等流程。设备科技术员张永进指导设立了一个样板机台,将取得的成果固化,保证小停机管控模式效果。

2.8 人才养成

兼职培训员李进举、设备员夏荒生对全员组织开展小停机理论培训和现场指导,组织车间内训师对员工进行工艺质量、标准化作业流程、设备参数标准、机械原理等等进行培训。组织技师开展现场教学。保证全体员工对于设备小停机故障能快速有效的解决,从而提高设备有效作业率。

图5 多频短时管控模式样板机台

3 结语

在现阶段烟草行业精益生产的发展过程中,设备有效作业率占据着主要地位。本文主要简述了针对设备管理中不易解决的多频短时小停机问题,利用状态数据和树状分析等方法设计出了一套小停机管控模式。小停机管控模式的建立,打破了传统以往对小停机故障的不重视,散乱解决问题的固有状态。将小停机故障进行了梳理总结,并制定了长期与短期的解决措施,提高了设备有效作业率,获得了显著效果,具有较强的示范推广价值。