变厚度叶片对离心压缩机结构强度和性能影响

刘超

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

离心压缩机是一种通过压缩气体体积来提高气体压力的高速旋转机械。当离心式压缩机工作时,气体轴向进入进口。压气机叶轮高速旋转时,叶轮对气体产生作用。由于离心力和流道中的扩散作用,叶轮内气体通过叶轮后的动能和压力能都很大,即能同时获得较高的转速和提高压力。叶轮出口的气流流动速度快,能量损失大,导致压缩机效率低下。因此,气体必须进一步扩散到下游的静态成分,将部分气速转化为压能,然后不断压缩,以达到工业上所用的标准压力。离心压缩机在很多领域都是其他压缩机无法替代的。

1 概述

离心压缩机在国民经济各领域中有着广泛的应用。在设计离心压缩机时,不仅要考虑其气动性能,还要考虑其强度和运行维护。考虑到各种性能要求,对离心压缩机的优化设计就显得尤为重要。用径向基函数建立替代模型,用遗传算法对某型燃机进行单目标优化设计。采用流场计算、优化方法、参数化设计和网格变形等方法,对压气机叶轮进行了气动性能优化。

对复杂的非线性问题,建立了目标函数和设计变量的近似模型,并采用优化算法求解。采用模型优化技术对叶片进行了近似优化设计。以近似模型代替耗时的模拟计算进行全局优化,可大大提高设计效率。在RBF 近似模型的基础上进行叶轮的应力优化设计。研究了不同叶片角度和叶片厚度对叶片结构参数化的影响,研究了叶片进出口角和叶片厚度对叶片气动特性和应力的影响。利用CFD 数值计算,得到了离心式压缩机的效率、压比等气动性能指标,并利用有限元法分析了叶轮受力情况。在径向基函数的基础上,建立了优化参数与约束函数和目标函数的响应关系。利用cors-rbf 约束优化算法实现了多学科代理模型的优化,并对优化结果进行了性能验证与分析。

图1

2 离心压缩机叶轮参数化方法

叶片的子午面形状对叶片气动性能和结构可靠性有很大影响。为了精确描述叶片子午面的形状,采用少量的参数,分别用贝兹尔曲线建立下盖和上盖型线。根据叶片的基本设计参数,确定各曲线的端点位置,确定叶片进气口、出气口、出气口直径等参数,其余两个控制点分别沿端点的切线方向运动。用叶顶、叶根的安放角和厚度分布曲线描述叶片三维空间形状。

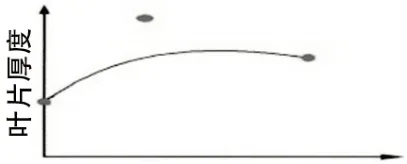

叶根截面安放角变化规律,图中横坐标为午午线型线的相对长度,纵坐标为叶片的安放角。确定叶片的午面型线长度为L,定义了相对长度。

图2

该运动控制点较好地描述了放电角的变化规律。从叶根截面厚度分布规律来看,以横坐标为相对长度,纵坐标为叶片厚度。图2 为叶轮单流道参数模型图。

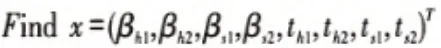

3 离心压缩机和求解方法

本文所讨论的问题可以归纳为:降低叶片受力程度而不降低叶片的气动性能。该叶轮在初始设计工况下,气动性能基本能满足实际使用要求,故以叶轮的气动性能作为约束条件。选用变效率和压气机压气率作为气动性能指标。叶面参数化包括叶顶、叶根型线控制点参数的bezier 曲线和叶角变化曲线。对离心压气机叶片的空间形状进行了优化设计,选取叶片角和叶片厚度作为设计变量,建立了离心压气机半开叶轮的应力优化数学模型。如下所示:

(1)在模型设计期间,每次设计变量的更新都需要重新计算目标函数。使用CFD 计算每次目标函数,不但要耗费大量的计算资源,而且非常耗时。辐射基函数(RBF)可以很好地逼近复杂的非线性响应,可以代替CFD 方法进行耗时的气动分析,提高优化效率。在RBF 代理模型中,RBF 以测点到样本点的欧氏距离为自变量函数,采用核函数的线性叠加方法计算X 处的响应。其计算公式如下:

在自适应序列采样方法CV-Voronoi 的代理模型优化方法中,序列采样通过逐渐增加样本点来不断提高代理模型的精度。采用下面的优化流程:

(1)计算了初始设计叶轮的性能参数和应力,确定了最优的设计参数和参数范围;采用了基于空间归约的序贯抽样法(lbs-mcsr)I 生成初始采样点,利用CFD 进行数值计算,得到了采样点的真实响应值;通过有限元计算得到了叶轮的应力分布,并通过设定采样点建立了初始RBF 网络,利用agent 模型解决优化问题,得到了优化结果。

(2)通过CFD 计算和应力分析,计算出替代模型的实际响应值和预测值之间的误差,以满足设计要求,即完成优化,否则,进行下一步加点。一个局部填充操作,由Tyson 多边形区域中优化结果所在的当前采样点组成。将所获取的取样点添加到采样点并返回到步骤。在预测应力、变效率和压缩比等参数的基础上,优化结果与数值计算结果的相对误差小于4%,完成了优化设计。

3.1 优化算例

(1)计算模型设置。优化后的离心压缩机采用半开式叶轮结构,整机模型见图。在设计条件下,流量为2.89kg/s,转速为5556r/min,叶数19,压力比2.38。采用CFX 软件对压缩机的气动特性进行了数值模拟。通过单通道求解,减少了计算量,提高了优化效率。湍流模型采用 SST 模型。估算了总的进口压力和出口流量。根据叶轮离心力应力分析,以轮毂表面为固定约束条件求解。采用非结构化网格划分内部流场。对网格进行加密处理,以保证计算结果的准确性。第一层网格厚度0.001ram,最大厚度为10 层,膨胀系数为1.2,分析了网格密度对叶片气动特性的影响。在网格数增加到54 万的情况下,效率-压力比曲线趋于稳定,所以网格数设为54 万。

(2)结果。采用CORS-RBF 约束优化算法求解该模型,最终得到与叶片形状相比较的参数结果。对压气机叶轮进行了数值模拟计算,并对最终代理模型预测值和CFD 计算值进行了误差分析,得出相对性能指标误差较小的结论,从而对压气机叶轮进行应力优化。

表1

试验结果表明,优化前后压面应力分布基本一致,但随着叶根厚度的增加、叶顶厚度的减少和叶根应力的降低。压力由526.7 毫帕降至450.2 毫帕,从出口根部移至叶根中部。从叶轮叶片的周向上看,叶片根部到顶部的分布逐渐增大,叶片吸力面和出叶口的熵显著增加。这是由于吸水表面的气流分离和出口尾流损失造成的。研究发现,各离心式叶轮在叶片高度方向均有较小的损失熵增加,但进气口与出气口叶片型线的厚度变化应为最佳值,以保证叶轮效率与总压比的协调变化,达到相对最优值。本论文研究的叶轮,从空气动力学角度看,叶轮是可变的,其效率和总压比都很高,即等厚叶片,可使效率和总压比达到一定的折中值。结果表明,随着叶轮后缘厚度的增加,叶轮叶片流道内膨胀量开始减少,膨胀损失减小,叶轮效率得到提高。优化前、后10 个高度50%u 的相对速度分布基本不变。优化前后叶片性能参数无变化。通过叶型优化设计,在不影响气动性能的情况下,有效地降低了叶片的等效应力。

基于离心压缩机的气动性能约束,采用应力优化设计方法,在保证一定的气动性能的前提下,提高叶轮的强度。采用顺序抽样法和径向基函数替换模型,以叶轮变效率和压比为约束条件,以等效应力最小为目标,对离心式压缩机的应力进行优化。通过求解全局约束优化问题,得到满足一定气动性能的低应力水平叶轮模型。利用该方法对离心叶轮进行了性能设计,并对优化前后叶轮内部流动特性和强度进行了数值计算分析。仿真结果表明,性能优化预测结果与实际情况基本一致,预测误差在4%以内。该法优化精度高,可有效降低叶片应力,满足气动设计的特殊要求。研究发现,随着叶轮后缘厚度的增加,叶片流道膨胀系数开始减小,膨胀损失减小,叶轮效率得到提高。但到那时,总的压力就会小一些。适当加厚叶轮后缘,可以在满足总压比的前提下,显著提高叶轮效率。