校形对钛合金材料长叶片的影响研究

周云波,裴玉冰

(东方汽轮机有限公司,四川 德阳 618000)

随着汽轮机技术的不断发展,末级叶片越来越广泛采用性能较好的钛合金材料。叶片越长,切削加工过程中由于内应力释放就会产生越大的变形量。叶片变形可能导致叶片无法安装,或者使叶片偏离安全状态,进而对机组运行带来极大的安全隐患。

目前,各大汽轮机生产厂商对于大叶片加工变形通常采用机械外力校形来保证叶片汽道型线正确的位置度和装配要求。微观上,叶片经过校形后,会使叶片表面应力产生变化,偏高的表面应力与运行中的离心应力、蒸汽弯应力进行叠加,造成局部应力超出设计范围,进而使叶片失效。宏观上,钛合金材料具有弹性模量小、屈强比高、成型回弹能力大的特点,国外很多汽轮机叶片厂商要求对钛合金材料叶片不能进行校形,但是,其理论研究对国内是封锁的。因此,我们有必要深入地从微观和宏观两方面分析校形对钛合金长叶片的影响,为解决叶片变形提供更多的帮助。本文研究的是冷校形,除冷校形外,国内外部分学者也开展了等温热校形方面的研究。

1 校形试验

1.1 试验材料及仪器

(1)试验材料。试验对象为长度等级为1400mm 的钛合金材料叶片,叶片汽道型线经过粗、精加工发生一定的弯扭变形。

(2)仪器设备。立式校形机、三坐标检测仪、中子应力分析谱仪、X 射线检测仪。

1.2 试验方法

(1)试验开始前,对叶片进行三坐标汽道型线检测。

(2)根据叶片变形特点,依据校形经验在叶片上预校形施压位置及附近用特殊记号笔标示出应力测试点位置,以便确保校形前后应力检测为同一点位,如图1。在中子应力分析谱仪上测试汽道内、背弧标示点位内部平均残余应力。在X 射线检测仪上测试表面残余应力。

图1 标示应力测试点位置示意图

(3)对叶片进行校形。校形时将叶片呈“平躺式”放置,内弧面朝上,支撑背弧,从内弧面向背弧面施压,压头的下压量约为10 ~15mm(此下压量为经验数据,基本为其他常规大叶片校形时的最大下压量),如图2。

(4)对校形后的叶片再次分别进行三坐标汽道型线检测、中子衍射内部平均应力检测及X 射线表面应力检测。

2 试验结果及分析

2.1 校形前后汽道型线位置度变化

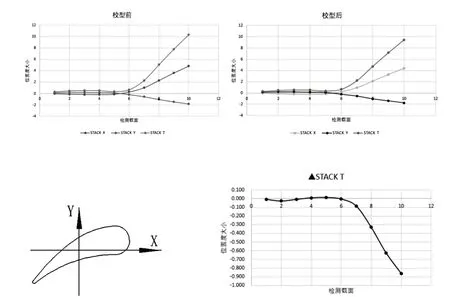

三坐标检测STACK X、STACK Y分别代表X(进出汽侧)、Y(内背方向)方向叶片型线偏移值,(如图3)。

图2 叶片校形示意图

图3 校形前后位置度变化

对比发现,校形前后叶片均朝背弧、出汽侧方向偏移,校形后较校形前汽道型线位置度变化最大约为0.4mm(STACK/2),施压处最终变化量为0.18mm。考虑到大叶片三坐标检测误差(约为0.2mm)等因素,可认为本次校形对叶片位置度改变几乎无太大作用。

2.2 校形前后应力变化分析

中子衍射检测内部平均残余应力和X 射线检测表面残余应力结果如图4,检测结果单位为MPa,正值表示拉应力,负值表示压应力。

图4 中子衍射及表面残余应力检测结果

由图4-a 可知,中子衍射测试区间内的平均压应力远小于X 射线测试的表面残余应力。区间平均应力一般小于-100Mpa,甚至局部位置出现平均拉应力。

表面残余应力主要集中在-300 ~-200MPa,校形前除个别点位外,基本上叶片内弧面的压应力大于背弧面的压应力(图4b)。校形后的规律与校形前近似,基本上叶片内弧面的压应力大于背弧面的压应力(图4c)。

对比分析校形前后内弧面的压应力变化情况,约73%的测试点位校形后内弧面压应力增加,其余少数点位规律相反(图4d)。

对比分析校形前后背弧面的压应力变化情况,变化规律较为复杂,主要表现为约40%的点位校形后背弧面压应力变化不大。20%点位压应力减小,其余点位压应力增大。即背弧面约80%点位在校形后压应力表现为几乎不变或增大(图4e)。

校形前、后,内弧面及背弧面残余应力分布如图5。校形前内弧面的压应力集中在-250 ~-400MPa(约占86.7%)。校形后,压应力分布偏差增加。背弧面的应力变化近似,校形前压应力主要分布在-150 ~-250MPa(约占80%),而校形后背弧面压应力分布偏差增大。

图5 表面残余应力分布

3 结语

(1)校形前、后,内弧面及背弧面的表面应力均为残余压应力。校形前表面压应力在-100 ~-400MPa,校形后表面压应力在-100 ~-600MPa。校形前表面压应力的分布更为集中,校形后分布区间增大。

(2)校形后,73% 的内弧面的测试点压应力增加,80%的背弧面的点在校形后表现为压应力几乎不变或者压应力增加。

(3)本次校形实验下压量已经非常大,但是,对叶片位置度几乎无太大作用,钛合金材料具有弹性模量小、屈强比高,成型时回弹能力大,有一定的“记忆性”,校形非常困难。若要产生作用,必须继续增大下压量,但与此同时,会引起表面应力变化“过量”。因此,外力机械校形会对钛合金材料叶片带来不利影响,还是需要从其他工艺方案等方面来控制叶片变形。