建筑用双组分环氧隔热腻子的制备

程承,赵洋,赵双,夏跃攀,孙微微

(1.西南林业大学 土木工程学院,云南 昆明 650224;2.黄冈高新区管委会规划建设局,湖北 黄冈 438000;3.云南建投第一水利水电建设有限公司,云南 昆明 650224)

混凝土是一种非均质、多孔、表面粗糙的高渗透性材料,其孔径分布范围在纳米至毫米级,大气中CO2通过这些孔隙进入混凝土内部,与混凝土中的碱性物质发生碳化反应[1-5]。碳化对混凝土的危害是多方面的,如降低混凝土的强度和弹性模量,产生收缩裂缝等[6-7]。水分也会通过混凝土的毛细作用吸附到表面,并进一步渗透到混凝土的内部,给钢筋混凝土结构带来严重的锈蚀危险。此外,水分还是混凝土发生冻融破坏、化学侵蚀、碱骨料反应、碳化等耐久性破坏的必要条件[8-9]。为避免混凝土结构耐久性失效,需要对混凝土采取附加的保护措施,目前最有效的方法是混凝土涂层防护[10-12]。混凝土施工也是建筑工程中的重要组成部分,在混凝土硬化过程中,胶凝材料发生水化反应,释放大量水化热,内部温度较高,而表层主要受大气环境温度的影响,导致混凝土内外形成一定的温差,从而会造成混凝土出现裂缝[13]。建筑反射隔热涂料作为一种节能建材,其涂层薄、隔热效果好,被广泛用于建筑节能工程中[14-15]。然而在外墙外侧单独使用建筑反射隔热涂料往往无法满足建筑节能的要求。腻子是建筑装饰、装修的重要材料之一,除了起到填充、填平建筑墙体缺陷功能外,还可以起到防水、增强、抗裂、防霉等多种特殊功效。因此将涂料与保温腻子配套使用时,不仅可以克服整个保温系统体积密度较大的问题,还可提高系统安全性,大大提高建筑外墙的保温效果。

本文制备了双组份环氧隔热腻子,并研究腻子隔热性能随着腻子粉、空心玻璃微珠、钛白粉用量的变化规律和腻子层涂装厚度对温度的影响,对其涂装面开展降温测试,从而确定隔热腻子的最佳配方。并参照相关规范制作混凝土试块进行吸水、抗冻和碳化试验。为双组份环氧隔热腻子在建筑工程应用技术的进一步研究与推广提供理论参考。

1 试 验

1.1 双组份环氧隔热腻子制备

环氧树脂:低黏度,无色至浅黄色透明液体,密度1.06~1.1 g/ml(25℃),黏度500~700 mPa·s,环氧当量195~215,市售;隔热材料:空心玻璃微珠、钛白粉;填料:腻子粉,市售;固化剂:G1、G2两种类型,均为无色至浅黄色透明液体,其中G1的固化速度快、耐化学腐蚀性能强,G2有良好的中高温下的结构稳定性及耐腐蚀性等特性。G1、G2技术参数见表1。

表1 2种固化剂性能

为综合考虑各种原材料掺量对隔热型环氧腻子施工性能的影响,本文分别采用A、B两组份制备。A组份:根据表2配比将环氧树脂和腻子粉置于球磨罐中,用行星式球磨机球磨0.5 h,再加入空心玻璃微珠,慢速搅拌0.5 h左右至混合均匀。B组份:将固化剂和腻子粉以1∶3的质量比拌和。按m(A组份)∶m(B组份)=1∶0.8的比例混合后并充分搅拌均匀后使用。

表2 A组份质量配比

1.2 隔热环氧腻子的性能

1.2.1 配比初步筛选

将待测腻子放于水平放置的硅钙板上,参考GB/T 23455—2009《外墙柔性腻子》对比分析立即涂刷和放置30、45、60 min后再涂刷试件的外观、干燥时间、批刮性能等指标,综合评定其施工性能,确定配合比的范围。

1.2.2 原材料对隔热性能的影响

为了研究不同配比下腻子粉、空心玻璃微珠、钛白粉以及涂刷厚度对隔热腻子层温度的影响,对其展开室内降温测试,得出最佳配合比。

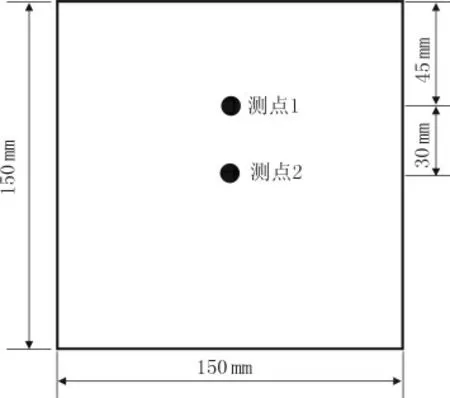

根据初步筛选结果,得出最佳配比范围后,将腻子层(厚度1000μm)涂刷于标准试块表面,并在如图1所示的测点1、测点2自上而下钻2个深度为75 mm的圆孔,每个圆孔内插设温度传感器(如图2所示),在自行搭建的碘钨灯装置平台(如图3所示)中通过埋置电热偶,测试其升温4 h内的混凝土温差。其中标准试块为边长150 mm的立方体混凝土试件,混凝土的配合比为m(水)∶m(水泥)∶m(砂)∶m(石)=205∶330∶750∶1125,强度等级为C30。

图1 测点位置示意

图2 埋置温度传感器

图3 试验平台

1.2.3耐久性能评价

参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》制作混凝土试块并进行吸水、抗冻和碳化试验。混凝土试块分成表面未涂刷和表面涂刷隔热型环氧腻子的2组,每组设置3个对比试件。

(1)毛细吸水试验

采用加热石蜡密封上下2个成型面,其余4个侧面均用涂层涂装,水温控制在(23±2)℃,考虑到混凝土在浸泡前期吸水量增速较快,随后逐渐变缓直至趋于稳定,因此,采用前3 h内每隔0.5 h取出称重,3~6 h每隔1 h取出称重,6~12 h每隔2 h取出称重,12~24 h每隔3 h取出称重,24~48 h每隔4 h取出称重,48~73 h每隔5 h取出称重,擦拭表面的液态水后称量试件质量,得到混凝土在不同时间的吸水量,并计算吸水率。

(2)冻融循环试验

试验采用“慢冻法”进行,冻融设备采用IMMD-10慢冻试验机,水温控制在(20±2)℃,水面高出混凝土顶面20~30 mm,浸泡4 d后从水中取出,将混凝土表面的水分用湿布擦除并称其质量,然后再进行慢性冻融循环试验。冻融循环次数为25、50、100次,以试件的强度损失率和质量损失率2个指标来反映混凝土的抗冻性。

(3)碳化试验

将龄期为28 d的混凝土试件取出,涂刷相邻两面作为涂刷碳化面,剩下的相邻两面作为未涂刷碳化面,在同一试块上对比未涂刷和涂刷对混凝土碳化深度的影响,所有试件顶面、底面均采用石蜡密封。碳化至3、7、14、28 d龄期时分别取出试件,沿着碳化试验面均匀劈开,向试件断面喷涂浓度为1%的酚酞酒精溶液来测试碳化深度,碳化部位不显色,未碳化部位显紫色,然后计算碳化深度。

2 试验结果与讨论

2.1 配比初步筛选

将按1.1中所述各材料组成配比及工艺制备9组不同双组份隔热腻子,进行外观对比发现,随着腻子粉及空心玻璃微珠用量的增加,腻子外观表现出从具有流动性的可塑性浆体逐渐变成为干硬性混合物。对所配制的腻子进行批刮发现,采用N1、N2、N3配比,因腻子粉用量较低,配制完成后进行立即批刮,则会出现表面流挂现象。虽然随着静置时间延长后(一般≥45 min),双组份腻子体系因固化剂促进了树脂的交联引起稠度增加,可使表面流挂现象有所改善,但这势必降低施工效率。而对于采用腻子粉用量较高的N7、N8、N9配比制备腻子,则出现相对批刮困难的现象,特别时随着空心玻璃微珠用量增加,腻子混合物体系稠度进一步增加,导致出现较严重的卷边、起毛现象。因腻子粉等用量过高,使得树脂与固化剂用量相对减少,固化速度加快,使得批刮操作时间也受到严重影响,甚至配制后立即批刮都无法满足施工要求。从腻子放置不同时间后涂刷效果来看,采用N4、N5、N6配比制备的腻子随时间推移(静置45min内)批刮效果较好,无流挂、卷边等现象出现。因此,本研究选择腻子粉用量不高于树脂用量的1.5倍作为基本配比。

2.2 原材料对隔热性能的影响

2.2.1 空心玻璃微珠用量隔热性能的影响

结合上述初步筛选结果,选取涂刷空心玻璃微珠不同用量的N4、N5、N6腻子和未涂刷试件进行降温测试,降温情况如图4所示。

图4 玻璃微珠用量对试件温度的影响

由图4可见,升温4 h后,与未涂刷试件相比,涂刷N4、N5、N6腻子的试件内部温度测点1分别降低了0.8、3.7、6.4℃,测点2分别下降了2.0、3.3、5.4℃。随着空心玻璃微珠用量增加,腻子层的隔热效果越好,这是由于空心玻璃微珠含量越大,在腻子内堆积的就越密实,降温效果就越明显。空心玻璃微珠的最佳用量为树脂用量的10%。

2.2.2 腻子粉用量对隔热性能的影响

根据空心玻璃微珠最佳用量以及初步筛选结果,选取涂刷腻子粉用量不同的N3、N6腻子进行降温测试,并与未涂刷试件进行对比,降温情况如图5所示。

图5 腻子粉用量对试件温度的影响

由图5可见,升温4 h时,与未涂刷试件相比,涂刷N3、N6腻子的试件内部温度测点1分别降低了0.3、6.4℃,测点2分别下降了-4.8、5.4℃。这是因为腻子粉用量较低,表面空心玻璃微珠未形成封闭的结构层,不能发挥降温效果;当腻子粉用量增加时,腻子粉包围空心玻璃微珠形成密实的结构层,更好的发挥了其隔热效果,温度下降明显。腻子粉的最佳用量为树脂用量的1.5倍。

2.2.3 钛白粉用量对隔热性能的影响

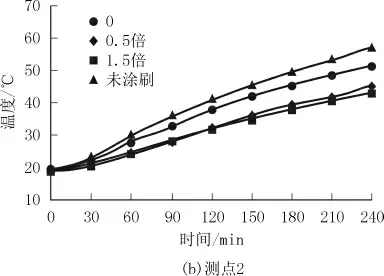

通过空心玻璃微珠和腻子粉配比的确定,选取N6作为参照组,并掺加树脂质量0、0.5倍、1.5倍的钛白粉,研究钛白粉用量对温度的影响,如图6所示。

图6 钛白粉用量对试件温度的影响

由图6可见,升温4 h后,与未涂刷试件相比,涂刷钛白粉用量分别为树脂用量0、0.5、1.5倍腻子的试件内部温度测点1分别降低了6.4、13.1、15.8℃,测点2分别下降了5.4、12.2、14.0℃。由于钛白粉具有较高的折光率,使腻子具有较好的反射性能,加入钛白粉后,降温效果明显提升。当仅有保温隔热腻子时,涂层可与太阳光直射,钛白粉用量越多,降温效果越好。当腻子层外涂有反射隔热涂料时,钛白粉过多将导致腻子层黏度增大,给腻子制备及施工带来不便。钛白粉的最佳用量为树脂质量的0.5倍。

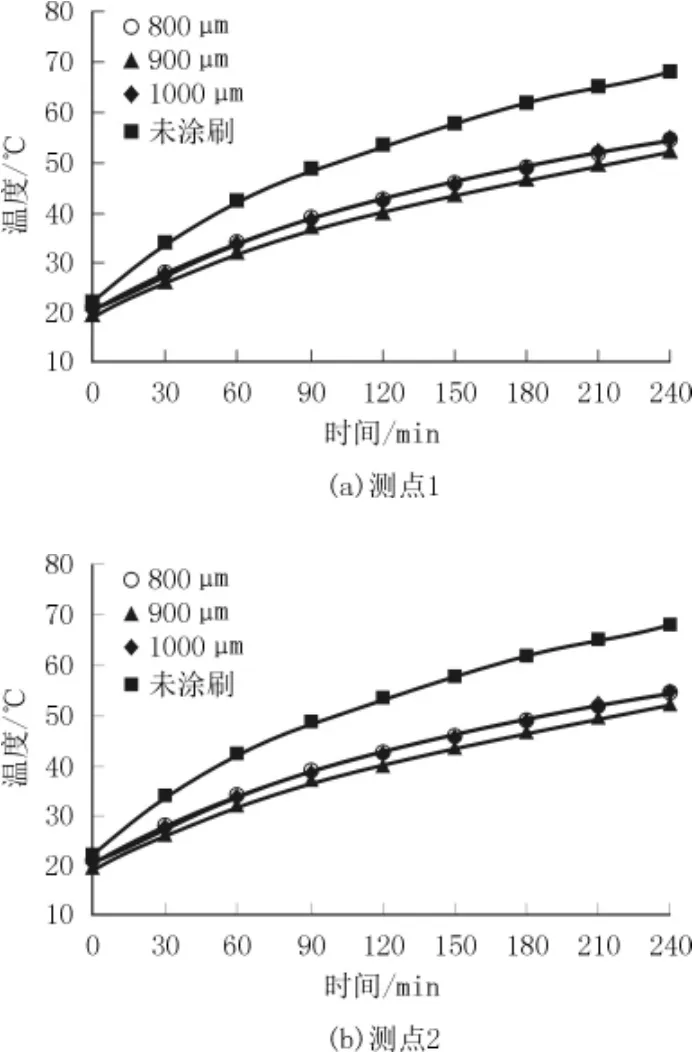

2.2.4 涂层厚度对隔热性能的影响

按照上述最佳用量,研究涂层的涂装厚度对降温效果的影响,结果如图7所示。

图7 涂装厚度对试件温度的影响

由图7可见,升温4 h后,与未涂刷试件相比,涂装厚度分别800、900、1000μm时,内部温度在测点1分别降低了13.4、15.8、13.6℃;在测点2分别降低了9.1、9.5、9.9℃。由测点1分析可知,随着涂层厚度的变化存在一个最佳厚度900 μm。虽然在测点2涂装厚度1000μm的降温较好,但在测点1涂装900μm时表现的降温效果明显。由此推断,涂装厚度在900μm时降温效果最佳。

综上所述,以环氧树脂质量为参照,m(树脂)∶m(空心玻璃微珠)∶m(腻子粉)∶m(钛白粉)=1∶0.1∶1.5∶0.5,涂装厚度为900 μm时,降温效果最佳。

2.3 耐久性能分析

2.3.1 吸水性

未涂刷与涂刷腻子层试件的吸水率随浸泡时间的变化趋势如图8所示。

图8 混凝土吸水试验结果

由图8可见,试件吸水率随着浸泡时间的延长而增大。未涂刷的试件吸水率在6、24、72 h时分别为2.07%、2.67%、3.06%,涂刷腻子层的试件吸水率在6、24、72 h时分别为0.14%、0.32%、0.70%,仅为未涂刷吸水率的6.76%、12.00%、22.88%。可以得出,涂刷腻子层试件的吸水率低于未涂刷的试件,原因是腻子层在混凝土试件表面形成了一层均匀的不透水膜,腻子层可降低吸水率77.12%,提高了试件的抗渗能力,具有较好的防水性能。

2.3.2 抗冻性能

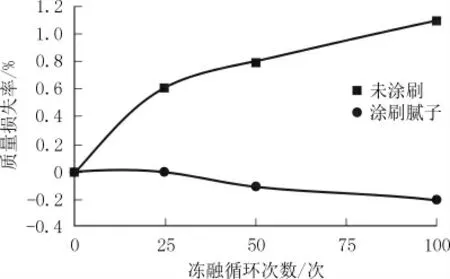

质量损失率随着冻融循环次数的变化如图9所示。

图9 不同冻融循环次数下混凝土的质量损失率变化

由图9可见,随着冻融次数的增加,两者质量损失率发展规律截然不同。在冻融25次时,未涂刷的试件质量损失率达到了0.6%,混凝土试样已经开始出现剥落现象,而涂刷腻子层试件质量反而增大;在冻融50次和100次时,未涂刷试件的质量损失率为0.8%和1.1%,混凝土试件质量损失略有放缓,但涂刷腻子层试件的质量一直增大,原因是腻子层与混凝土基底有良好的粘接性和防护效果,有效阻隔外界水侵入和流出,同时还能有效修补混凝土表面缺陷避免其脱落,抑制混凝土的冻融破坏过程,具有良好的抗冻性能。

试件强度和强度损失率随着冻融循环次数的变化趋势如图10所示。

图10 不同冻融循环次数下混凝土的强度变化

由图10可见,随着冻融循环次数的增加,试件抗压强度呈下降趋势,强度损失率增加。涂刷腻子层试件抗压强度略高于未涂刷试件,25、50、100次冻融循环后未涂刷试件的抗压强度分别为26.5、25.6、25.0 MPa,涂刷腻子层试件的抗压强度分别为27.3、26.4、26.0 MPa,两者相差不大,说明腻子层对改善混凝土冻融循环后的抗压性能作用不明显。从强度损失率来看,未涂刷试件在25、50、100次时高出涂刷腻子层试件2.2%、2.2%、2.8%,在冻融次数达到50次后,强度损失率有明显的增加,表明涂刷腻子层可在一定程度上降低强度损失。

2.3.3 碳化性能

混凝土不同龄期的碳化深度如表3所示,涂刷腻子层的混凝土碳化情况如图11所示。

表3 混凝土在不同龄期的碳化深度

由表3和图11可见,未涂刷腻子的混凝土试件碳化深度随龄期的延长而逐渐增大,且3~7 d的碳化深度增幅最大,7~14 d的碳化深度增幅居中,14~28 d的碳化深度增幅最小。而涂刷腻子的混凝土试件在3~28 d碳化深度为0。主要原因是腻子层在混凝土表面形成了一层密不透气的封闭涂层,彻底隔绝了环境中的二氧化碳的侵入,进一步表明,表面涂刷腻子层能显著提高混凝土的抗碳化性能。

3 结 论

(1)以不同时间批刮后腻子层表面状态初步筛选了双组份腻子A组份组成材料配比范围为:腻子粉用量不高于环氧树脂用量的1.5倍,B组份组成材料固化剂与腻子粉的质量比为1∶3。

(2)利用自行搭建的隔热试验平台对原材料组成进行分析后发现,隔热效果随空心玻璃微珠和腻子粉用量的增加而提高,当材料配比为m(树脂)∶m(空心玻璃微珠)∶m(腻子粉)=1∶0.1∶1.5时,可降低温度6.4℃;掺加树脂质量0.5倍的钛白粉可降低温度13.1℃。

(3)经72 h吸水试验发现,腻子层可有效降低吸水率;24 h吸水率仅为未涂刷试件的12%;经冻融试验后发现,腻子层对混凝土有良好的抗冻性能;3、7、14、28 d碳化试验结构表面均无碳化,涂刷腻子层的混凝土具有良好的抗碳化性能。