废陶瓷机制砂对混凝土性能的影响研究

任非

(1.河南科技大学 应用工程学院,河南 三门峡 472000;2.三门峡职业技术学院,河南 三门峡 472000)

0 前 言

我国作为全球陶瓷生产大国,每年陶瓷总产量约占全球总产量的70%,同时,每年也产生了1000多万t的陶瓷废料[1]。陶瓷废料作为一种工业固体废弃物,主要处置方式为填埋和堆置,需占用大量的土地,且处置过程中易产生扬尘等二次污染,不利于环境保护,因此,陶瓷废料的资源化利用迫在眉睫[2-3]。另一方面,随着我国经济发展,大量基础设施建设的进行,需使用大量的混凝土,天然砂作为混凝土的细骨料,是其重要组成部分,因此在工程建设中需消耗大量的天然砂,致使河砂资源紧张,不少地区供不应求。针对以上情况,有研究者提出使用陶瓷废料制备废陶瓷机制砂[4],不仅可以解决陶瓷废料的堆置问题,实现资源的可持续发展,有利于环境保护,同时变废为宝,能产生经济效益,还可以缓解建筑用天然砂资源紧张的局势。

在机制砂成型过程中,由于生产工艺的差异,会使得机制砂级配不同,而级配的变化直接影响混凝土的工作性能;再者,废陶瓷机制砂的物理力学性能与天然河砂存在一定差异,废陶瓷机制砂能否部分或者完全取代天然砂作为混凝土细骨料还需进一步研究。因此,本文将陶瓷废料破碎成不同级配的机制砂,研究废陶瓷机制砂取代率与级配对混凝土工作性能与力学性能的影响,为废陶瓷机制砂在工程中的应用提供参考。

1 试 验

1.1 原材料

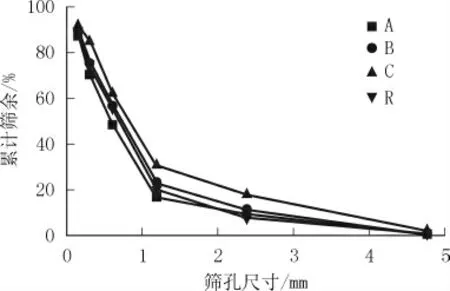

水泥:P·O42.5水泥,主要技术性能见表1;掺合料:Ⅰ级粉煤灰,S95级矿粉,主要化学成分见表2;减水剂:聚羧酸减水剂,减水率25.5%,固含量12.5%;粗骨料:5~20 mm连续级配花岗岩碎石;废陶瓷机制砂:通过调控生产工艺,将陶瓷废料经破碎后形成3种不同粒径分布的废陶瓷机制砂A、B、C,细度模数分别为2.3、2.6、2.8,均属于中砂;河砂(R):细度模数为2.5。废陶瓷机制砂与河砂的颗粒级配见图1。

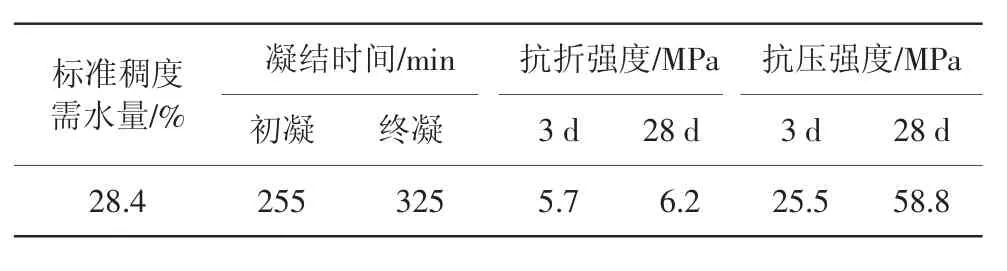

表1 水泥的主要技术性能

表2 粉煤灰和矿粉的主要化学成分 %

图1 废陶瓷机制砂与河砂的颗粒级配曲线

由图1可见,3种废陶瓷机制砂的孔径分布存在差异;废陶瓷机制砂B的粒径分布与河砂R相似,可通过使用废陶瓷机制砂B逐步取代河砂R的方式研究废陶瓷机制砂掺量对混凝土工作性能与抗压强度的影响。

1.2 试样制备

C30混凝土试样参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行制备。基准混凝土配合比(kg/m3)为:m(水泥)∶m(掺合料)∶m(河砂)∶m(石)∶m(水)∶m(减水剂)=250∶90∶700∶1100∶170∶3,采用废陶瓷机制砂B等质量取代河砂,取代率分别为0、25%、50%、75%、100%,研究废陶瓷机制砂取代率对混凝土性能的影响。按照基准配合比,分别采用3种不同细度模数的废陶瓷机制砂全部取代河砂,研究废陶瓷机制砂级配对混凝土性能的影响。

1.3 测试方法

混凝土拌合物的工作性能参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试,混凝土力学性能参照GB/T 50081—2019进行进行测试。

2 试验结果与分析

2.1 废陶瓷机制砂取代率对混凝土工作性能的影响(见表3)

表3 废陶瓷机制砂取代率对混凝土坍度与扩展度的影响

由表3可知,随着废陶瓷机制砂取代率的增加,新拌混凝土的坍落度与扩展度逐渐减小,说明掺入废陶瓷机制砂会使得混凝土的工作性能变差。这是因为通过破碎工艺制备的废陶瓷机制砂表面粗糙,需水量增大,而河砂的表面光滑,需水量小,因此在相同的水灰比和减水剂掺量条件下,废陶瓷机制砂取代率越大,坍落度与扩展度越小。相比于未掺废陶瓷机制砂的基准混凝土,废陶瓷机制砂取代率为100%时,新拌混凝土的坍落度和扩展度分别降低了18.18%、11.03%。根据该结果可知,尽管废陶瓷机制砂由于其表面粗糙较大使得润湿表面时需水量较大,混凝土的工作性能变差,但降幅并不大,其原因是废陶瓷机制砂以经过高温煅烧的废陶瓷作为原材料,其本身结构致密,与石灰石机制砂[4]相比吸水量小。

2.2 废陶瓷机制砂取代率对混凝土力学性能的影响(见表4)

表4 废陶瓷机制砂取代率对混凝土力学性能的影响

由表4可知:

(1)对于不同废陶瓷取代率的试样,抗压强度均随着养护龄期的延长而提高;随着废陶瓷机制砂取代率的增加,各龄期的抗压强度均先提高后降低,废陶瓷机制砂取代率为50%时,各龄期抗压强度最高。这是由于机制砂是通过破碎而获得的,因此取代率在一定范围内时,可增大颗粒间摩擦力,提高抗压强度;但是取代率过高时,需水量增大,反应速度减慢,使得包裹在机制砂表面的反应产物数量减少,导致抗压强度下降[5],因此机制砂在混凝土中的掺量会存在最优值。

(2)随着废陶瓷机制砂取代率的增加,抗折强度和弹性模量均先提高后降低,废陶瓷机制砂取代率为50%时,抗折强度和弹性模量最高,与抗压强度的变化规律一致。

2.3 废陶瓷机制砂级配对混凝土工作性能的影响(见表5)

表5 废陶瓷机制砂级配对混凝土坍度与扩展度的影响

由表5可见,随着废陶瓷机制砂细度模数的增大,混凝土的坍落度与扩展度都先增大后减小,废陶瓷机制砂细度模数为2.6时,混凝土的工作性能最好。朱华胜等[5]在研究石灰石机制砂时也发现了类似的规律,并认为机制砂中大于1.18 mm颗粒含量过少时,所制备的混凝土保水性好,但工作性能差,而大于1.18 mm颗粒含量过多时,所制备的混凝土不仅容易泌水,而且工作性能也不佳,合适的级配方可获得工作性能好且抗压强度高的混凝土。本试验中,废陶瓷机制砂的细度模数以2.6为宜。

2.4 废陶瓷机制砂级配对混凝土力学性能的影响(见表6)

表6 废陶瓷机制砂级配对混凝土力学性能的影响

由表6可知:

(1)随着废陶瓷机制砂细度模数的增大,混凝土抗压强度逐渐降低,该变化规律与文献[6-7]的结论一致。根据最紧密堆积原理可知,混凝土的孔隙率越小,结构越致密,抗压强度就越高。而细度越小,孔隙填充性越好,结构越致密,因此使用细度模数小的废陶瓷机制砂制备的混凝土抗压强度更高。

(2)随着废陶瓷机制砂细度模数的增大,抗折强度和弹性模量均逐渐降低,与抗压强度的变化规律一致。

(3)废陶瓷机制砂的细度模数为2.3时,混凝土的强度最高,但细度模数小会影响混凝土的工作性能,而且细度模数越小,破碎废陶瓷所需能耗就越大,因此,综合考虑,选择细度模数为2.6的废陶瓷机制砂来制备混凝土比较适宜。

3 结 论

(1)随着废陶瓷机制砂取代率的增大,混凝土的坍落度与扩展度逐渐减小,抗压强度先提高后降低,废陶瓷机制砂的最佳取代率为50%。

(2)随着废陶瓷机制砂细度模数的增大,混凝土的抗压强度逐渐降低,坍落度与扩展度先增大后减小,最佳细度模数为2.6。

(3)可使用废陶瓷机制砂制备混凝土,较适宜的细度模数为2.6、等质量取代50%河砂,该条件下制备的混凝土抗压强度最高,且工作性能良好。