印制板阻焊薄导致高压测试火花问题改善

陈 京

(苏杭电路有限公司,江苏 昆山 320583)

0 背景说明

2020年8月我公司有一批PCB产品被客户投诉,问题是客户在进行高压测试时有出现打火现象。客户认为此批产品出现严重品质风险,要求我们重新检测,分析原因解决问题。为此,公司内组织攻关,处理好客户问题。

1 原因分析

1.1 存在的问题

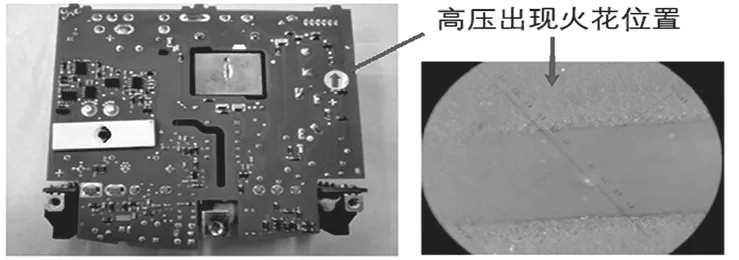

客户投诉油薄导致高压测试打火花,不良率为5%;实物板使用百倍镜确认线路边缘拐角阻焊层有发红、假性露铜的现象(见图1)。对不良区域进行切片分析(见图2)。

图1 PCB出现火花位置油薄

图2 PCB线路切片图

客户要求铜面和基材上阻焊厚度10 μm以上,线路边缘拐角处,阻焊厚度5 μm以上。

根据实测结果:铜面和基材位置阻焊厚度合格,但线路拐角位置阻焊厚度仅为3.2 μm~3.6 μm(由于此板为厚铜板,印刷难度高)不合格。故判定产品存在油薄不良。

1.2 原因分析

使用鱼骨图,从人、机、料、法方面分析造成线路油薄的可能因素(见图3)。对鱼骨图识别出的各可能因素做进一步深入调查,发现主要原因是阻焊油墨印刷涂布新员工,操作不当,没有把握好印刷压力、角度与速度等参数。

图3 阻焊层薄分析鱼骨图

2 主要因素和改善方案

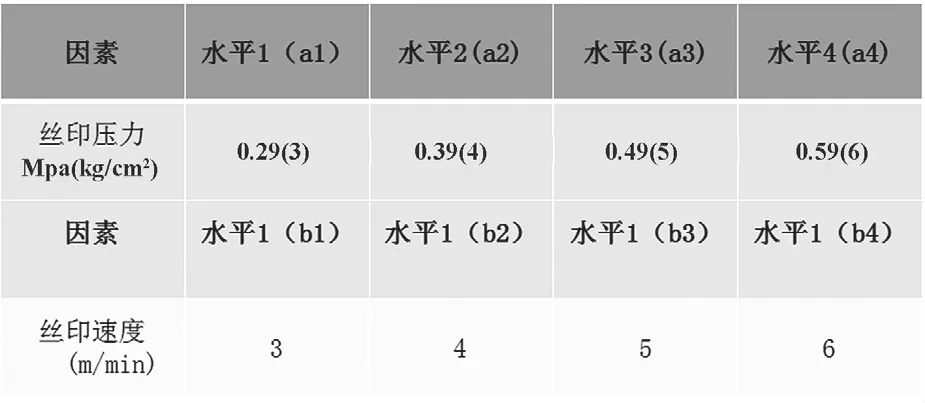

导致阻焊油墨厚度不合格的因素主要在网版印刷工序,若印刷压力和印刷速度不合适,这些都会导致墨厚不一样。这两项为影响油墨厚度的主要因子。运用Minitab软件创建DOE设计,针对印刷压力和印刷速度这2个关键因子做DOE试验找出最优参数;根据常规参数:(1)印刷压力 (3~6 kg/cm2);(2)印刷速度(3~6 m/min),确定已选因素的水平数。本次实验每因素确定4个水平(见图4)。

图4 DOE水平数

3 测试结果

DOE测试结果表见图5所示。

图5 DOE测试结果

4 改善方向

(1)对线路铜厚大于70 μm的PCB阻焊加工制定作业指示(WI);

(2)对阻焊印刷优化参数(见表1)。

表1 阻焊印刷优化参数

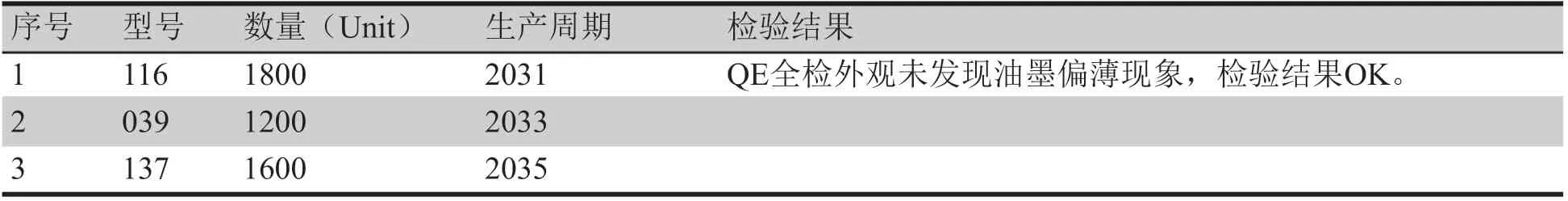

5 效果确认

自工艺改善后,连续约三个月该客户PCB产品未发现阻焊层薄现象。依照AQL1.5抽样对阻焊层厚度测量,阻焊厚度数据在10 μm~30 μm之间。同时,QE全检外观未发现油墨偏薄现象,检验结果无问题(见表2)。客户端也测试确认为有效改善,与我公司正常业务往来。并且同意对原先阻焊厚度不合格产品进行返工,经可靠性测试合格后继续接收使用。

表2 验证三批次订单无异常

6 总结

针对此次PCB高压火花问题,我们找出主要原因是线路边缘阻焊层厚度薄,又分析并找出了造成阻焊层厚度不同的因素,在于网版印刷工艺参数不恰当。进而确定最佳工艺条件,解决了PCB阻焊薄的问题。

确认改善措施有效,不但提升了产品品质,得到客户认可,也提高了生产效率。