基于响应面分析法的粮食搬运RGV抓手优化设计

(河南工业大学 机电工程学院,郑州 450001)

0 引言

成品粮的仓储是关系到国计民生的重要问题。近年来,成品粮自动化立体仓库逐渐成为主流的发展趋势。夹抱式粮食搬运RGV(Rail Guided Vehicle,有轨引导小车)是成品粮自动化立体仓库中的关键主机设备如图1所示,主要完成粮食的存取与搬运,在粮食仓储设备中占有非常重要的地位。

图1 夹抱式粮食搬运RGVFig.1 Clamping grain handling RGV

取货抓手是夹抱式粮食搬运RGV的重要装置,在工作过程中,承受着较大和交变的工作载荷,极易发生结构变形和疲劳破坏,而且其尺寸受到车体实际结构空间的限制,给设计工作带来很大麻烦。如果抓手的结构及尺寸设计不合理,则会严重影响抓手的结构强度和刚度,降低存取货物的效率[1-2]。

针对粮食搬运RGV抓手的结构设计问题,本文以CLJ2106型夹抱式粮食搬运RGV为对象,利用ANSYS软件,并结合响应面分析法,对RGV抓手进行尺寸优化设计,使抓手在满足强度和刚度要求的同时,结构更加轻量化。

ANSYS/Workbench具有强大的优化设计功能,其中的优化工具Design Exploration,不仅可以基于常见的CAD建模平台对三维模型进行参数化定义,而且可以进行实验设计和响应面分析,从而实现对设计参数的准确把握[3-4]。

响应面分析法是通过确定性的试验来拟合一个响应面,进而模拟真实的极限状态,它是一种近似拟合方法,Workbench软件中的Response Surface分析工具就采用了这种分析方法[5]。

将参数化建模方法和响应面分析方法应用于抓手尺寸优化设计中,能够保证抓手结构的力学性能,显著缩短设计周期,降低设计成本,对提高粮食搬运RGV作业效率具有重要的意义。

1 粮食搬运RGV抓手结构与工况分析

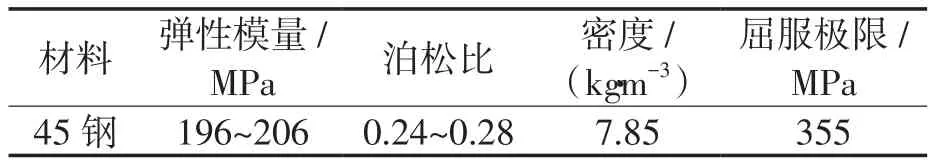

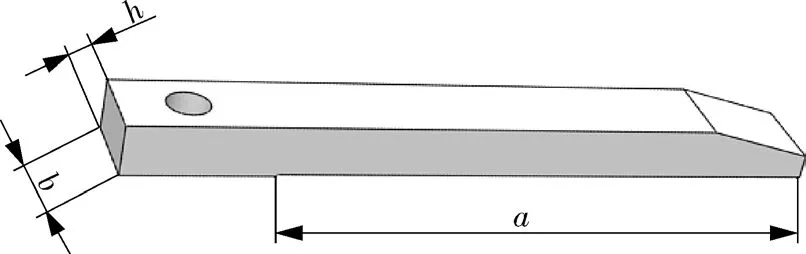

在成品粮自动化立体仓库中,粮袋通常是以托盘形式承载并码垛成型,RGV主要依靠伸缩臂及其抓手完成托盘货物的存取。本文RGV抓手装置的主要常规尺寸为:长162.5 mm、宽25 mm、厚10 mm,整个抓手采用45钢,材料的性能参数如表1所示。

表1 45钢的性能参数Table 1 Performance parameters of 45 steel

RGV取货时,连接在车体上的抓手臂可以进行伸缩往复运动,其内侧的驱动电机轴旋转,带动抓手旋转到与抓手臂垂直的位置,此时,为了便于定位,抓手的两侧正好嵌入到抓手臂部的卡槽中,抓手在抓手臂的支撑和带动作用下,将货物拉至车体上。其工作原理如图2所示。

图2 抓手工作原理图Fig.2 Working principle diagram of gripper

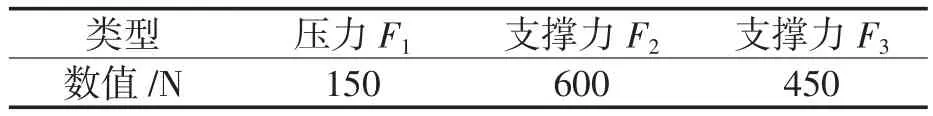

取货时,RGV抓手主要承受的载荷有:货物施加给抓手的正压力F1(均布载荷)、抓手臂部的卡槽对抓手的支撑力F2和F3,抓手承受的载荷如表2所示。

表2 抓手承受的载荷Table 2 Load of gripper

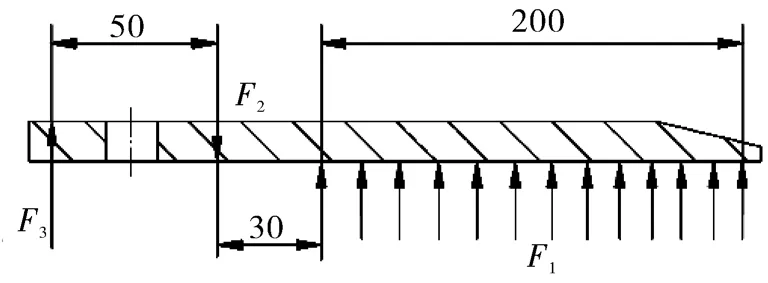

抓手的载荷分布情况如图3所示。

图3 抓手的载荷分布情况Fig.3 Load distribution of gripper

2 基于ANSYS的零件尺寸优化设计方法

基于ANSYS/Workbench进行零件尺寸优化设计的具体步骤为:

(1)参数化建模:在三维建模软件中建立优化对象的参数化模型,使该模型的设计参数可以被Workbench识别。

(2)静力学分析与求解:采用Workbench中的Static Structural模块对参数化模型进行静力学分析,建立静力学分析模型,定义工程材料数据、划分网格并添加载荷和约束。借助ANSYS软件强大的分析求解功能,依据强度理论分析零件的失效和变形情况,求解出力学模型的最大等效应力、最大变形、安全系数等各个性能参数。

(3)确定约束条件和优化目标:求解完成之后根据设计需求设置需要优化的输出参数,在Workbench中调用Design Exploration中的优化模块,采用响应面优化分析方法,设置所要优化的输入参数及变化范围,设置实验类型,更新和计算设计点,创建响应面等[6]。

(4)参数优化评估:迭代计算完成后,Workbench软件重新更新了设计点,并在DM中重建几何尺寸,通过静力学分析求解,判断目标函数在该设计点是否可以取得最小值,若取得最小值,则表示已经到达最优解,迭代完成;否则将继续循环迭代,直至到达最优解为止。

零件尺寸优化设计流程如图4所示。

图4 零件尺寸优化设计流程图Fig.4 Flow chart of parts size optimization design

3 粮食搬运RGV抓手尺寸优化设计

3.1 参数化模型的建立

采用SolidWorks对RGV抓手结构进行三维建模,由于Workbench软件里面不能分辨设计变量,所以要实现模型的参数化设计,首要任务是将SolidWorks与Workbench进行软件间的无缝连接,使参数可以被Workbench软件识别,其次在实际建模时,将所要绘制的零件草图中设计变量的名称前加上“DS_”的前缀,而当一些特征尺寸为设计变量时,需要先添加一个全局变量,在变量名称前同样加上“DS_”的前缀,并给定初始值,以确保模型导入后会被Workbench软件识别[7]。在Solidworks中建立的抓手参数化模型,如图5所示。

图5 RGV抓手参数化模型Fig.5 Parametric model of RGV gripper

3.2 静力学分析与求解

在Workbench中,建立RGV抓手的静力学分析模型,定义工程材料数据、划分网格并添加载荷和约束,除此之外,分别设置最大等效应力、最大变形、安全系数等作为RGV抓手静力学分析的性能参数。静力学分析过程如图6所示。

图6 静力学分析过程Fig.6 Statics analysis process

3.3 设计变量与目标函数的确定

对RGV抓手进行尺寸优化设计时,以其产生最小变形为优化目标,通过改变抓手的尺寸参数,添加固定的约束和压力载荷,分析其产生的应力应变情况,从而对其结构尺寸进行改进优化。

首先在Solidworks中将需要优化的抓手尺寸变量进行参数化处理,然后在Workbench中分别设置抓手设计参数的范围[8],如表3所示。其中P1、P2、P3分别为抓手与货物接触面的长度a、宽度b、厚度h,将它们设置为输入参数,输出参数为模型的变形量P4、最大等效应力P5,设定各参数的边界范围对抓手的性能不产生影响。

表3 各优化参数的初始值和变化范围Table 3 Initial values and variation ranges of optimization parameters

RGV抓手尺寸优化是在其满足整体的刚度和强度基础之上进行的,因此抓手进行结构优化时需要对其进行应变分析,使其满足承载需要。之后,根据抓手机械结构的空间尺寸限制,给定设计变量的范围[9]。

本文采用DOE实验设计法来设置样本的数目和设计参数的范围,由此生成了一个设计空间,之后计算出每个样本点对应的输出参数值,多个采样点的输入参数和对应的输出参数就可以构造出一个响应面,该响应面通过三维曲面反映了所建模型的驱动反馈结果,可以通过分析响应面信息来实现对抓手结构的尺寸优化。图7为采用DOE搭建的抓手结构优化设计项目流程图。

图7 RGV抓手结构优化设计项目流程图Fig.7 Flow chart of structural optimization design project of RGV gripper

设计优化实验时,首先要明确与设计参数相关的约束条件和目标函数[10],如图8所示。

图8 约束条件和目标函数设置Fig.8 Settings of constraints and objective function

3.4 响应面分析

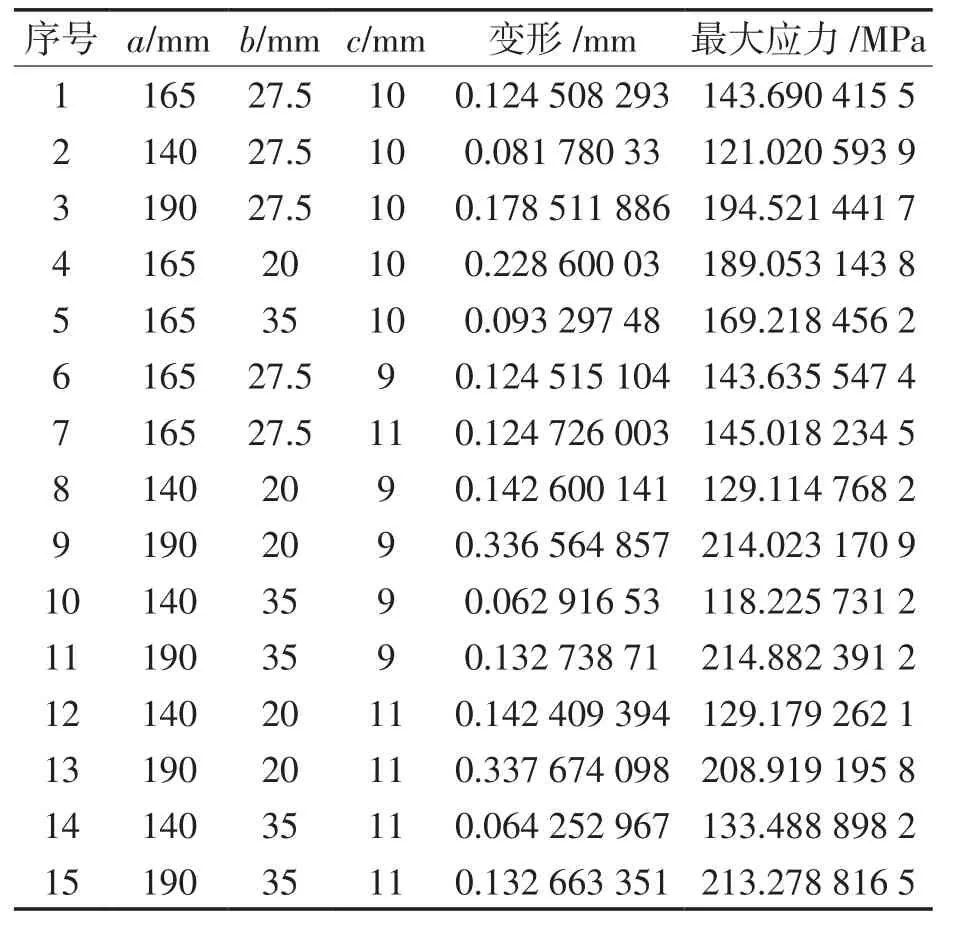

在Design Exploration优化工具中,运用实验设计法设计多组样本实验,不仅能反映输入参数与输出参数之间的动态联系,而且可以分析其他参数对目标参数的影响程度,从而实现对设计参数变量的准确把握。在Workbench中设置了设计变量以及目标函数之后,软件会根据约束条件对其进行迭代计算[11]。通过实验得到的响应优化参数,如表4所示。

表4 实验得到的响应优化参数Table 4 Response optimization parameters obtained by experiments

在Response Surface Optimization工具中选择DOE模块并设置实验类型为Central Composite Design,样本点设计类型设置为Face-Centered,模型类别设为Standard,更新设计点获得15个样本点,其中,P1、P2、P3、P4、P5分别为抓手的长度、宽度、厚度、变形和最大等效应力。

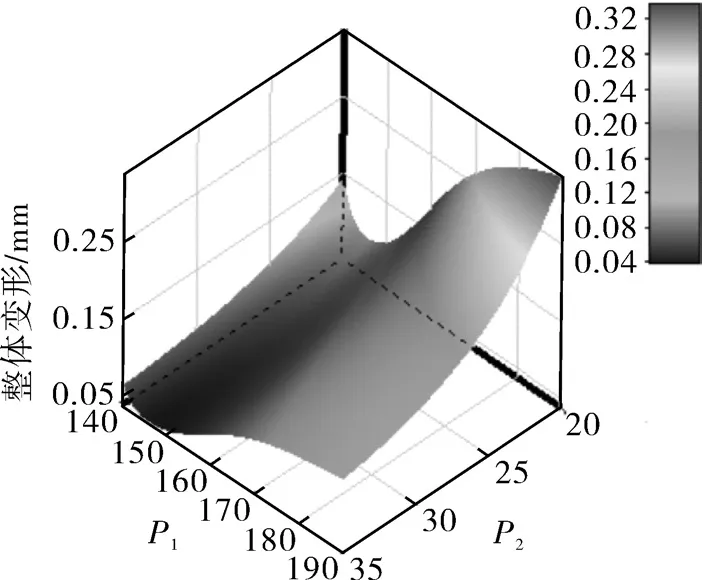

各输入与输出变量之间的关联均可以通过响应曲线进行描述,P1与P2共同作用时分别对P4和P5的影响、P2与P3共同作用时分别对P4和P5的影响、P1与P3共同作用时分别对P4和P5的影响等,均可以通过响应面表示出来。其中,抓手长度P1与宽度P2共同作用时分别对整体变形量P4和等效应力P5的响应曲线,如图9,图10所示。

图9 P1与P2共同作用于P4的响应曲线Fig.9 Response curve of P1 and P2 jointly acting on P4

图10 P1与P2共同作用于P5的响应曲线Fig.10 Response curve of P1 and P2 jointly acting on P5

由设计点可知:最小变形为0.062 916 53 mm,最大变形为0.337 674 098 mm,最小等效应力为118.225 731 2 MPa,最大等效应力为214.882 391 2 MPa。

3.5 最优方案选择

由Workbench软件计算各设计点的变形和等效应力,得到如表5所示的三组候选设计方案。由表5可知,相对于方案C,方案A和方案B的等效应力值更小,结果更优。而在满足强度应力条件下,方案B的整体变形量更小,故本文选择方案B作为最优设计方案。

表5 候选方案Table 5 Candidate schemes

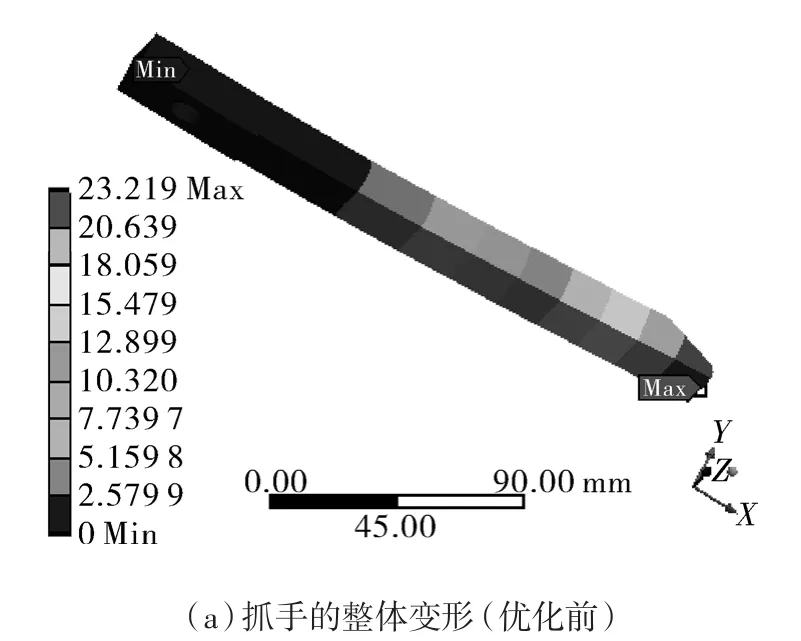

将方案B作为最优设计点插入,更新设计点之后,分别对照原模型和现模型的等效应力和整体变形情况,以此来验证优化结果。RGV抓手优化前后的整体变形和最大等效应力云图,如图11所示。

图11 RGV抓手优化前后对比云图Fig.11 Contrast cloud maps before and after optimization of RGV gripper

由云图可知:相较于优化前,优化后的RGV抓手结构参数和性能有了明显的改善,优化前后各参数的对比情况,如表6所示。

表6 优化前后各参数对比Table 6 Comparison of parameters before and after optimization

分析表6可知:优化后抓手的变形量降低了0.287 mm,等效应力减小了93.82 MPa。结果表明:相同承载情况下,优化后抓手的整体变形量和等效应力都有显著的降低,不仅满足了强度和刚度要求,而且使抓手结构尺寸参数更加合理。

4 结语

本文运用ANSYS软件的优化工具Design Exploration,以抓手的关键尺寸为设计变量,以降低抓手的最大等效应力、减小整体变形为优化目标,对取货抓手进行尺寸优化设计,经过分析响应面曲线,得到了抓手关键尺寸与最大等效应力和整体变形之间的关系,从而得到了最佳设计方案。最后,运用ANSYS软件设计实验,将最优方案与初始方案进行对比,结果表明最优方案中抓手的等效应力和整体变形都有显著降低,且抓手的尺寸更加合理。