摆臂式回转插袋机优化设计及其主从控制

王彦凤,王 瑞,李德恒,赵 欣

(1.华北理工大学 机械工程学院,河北唐山 063210;2.河北君业科技股份有限公司,河北唐山 063210;3.唐山市拓又达科技有限公司,河北唐山 063000)

0 引言

插袋机广泛应用于水泥、化肥和饲料等包装生产中[1],主要分为射袋式和摆臂式。国外的射袋式插袋机较为成熟,插袋率高,但设备庞大、成本高,而且要求包装袋为质量较好的糊底袋[2]。国内颗粒及粉料普遍使用普通编织袋和缝底袋,摆臂式插袋机因其成本低,适用各种类型的包装袋,因此被广泛应用在各中小企业。各型号的摆臂式回转插袋机均大同小异,主要由摆臂机械手和回转料塔两部分组成。图1为某型水泥袋插袋机。

图1 摆臂式回转插袋机Fig.1 Swing arm type rotary bag inserting machine

摆臂机械手的核构件为四连杆机构,末端连杆展开杆上为带真空吸盘的夹袋器。摆臂机械手可模仿人的手臂,依次进行吸袋、开口、摆臂送袋和插袋动作,进行物料包装。目前,插袋率是阻碍摆臂式插袋机发展的最大问题,仅有少数企业可做到机械行业新标准JB/T 10951—2010《重袋充填包装机》中千分之三的行业标准[3]。

1977年,北京市琉璃河水泥厂设计了我国第一台水泥自动包装插袋机[4],该插袋机有四个出料嘴,有效提高了当时的生产效率。淮南化肥厂设计的LC-12/40型量斗式回转插袋机[5],可实现12出料嘴的插袋,但是掉袋率较高,造成设备实用性低。黄石山立包装设备有限公司生产的水泥包装袋插袋机[6],模仿人手臂功能制造的机械手,将包装袋插入出料嘴,与目前主流的摆臂式回转插袋机工作原理一致,但因插袋率较低无法满足企业需求。

众多厂家和科研院校都针对如何提高插袋率进行研究。周芸梦等使用ANSYS软件对摆臂机械手进行动态性能分析,以提高高速运行下设备的稳定性[7]。李晓红[8]通过提高设备的气路稳定性、增加吸袋器上吸盘的数量,小幅提升了插袋率。朱攀勇等研发一套水泥自动插袋系统,并进行实际工程示范应用,成功率达到了99%[9],但是其摆臂机械手的安装调试凭经验、靠感觉,无法准确找到摆臂机械手的最佳安装位置,既增加调试时间也降低配合精度,其插袋率低于行业标准“千分之三”。哈沃科技(天津)有限公司的HAVER自动插袋机的插袋率很高[10],其电气控制系统为多轴联动控制,有多个传感器和编码器,控制精度高,但设备存在体积大、成本高的问题。

目前国内外插袋机的插袋率基本维持在92%~99%之间,通过实践走访考察多家使用摆臂式插袋机的企业,发现问题主要集中在两点:(1)摆臂机械手的四连杆机构设计不合理,导致包装袋与出料嘴对不上口;(2)电气控制多为独立控制,运动控制精度低,回转料塔的位置变化无法实时反馈到摆臂机械手上,二者没有关联同步。为了进一步提高插袋率,减少设备停摆时间,以水泥厂某型号插袋机为例,解决上述两点问题。

1 建立回转料塔和摆臂机械手的数学模型

1.1 回转料塔插袋过程的数学模型

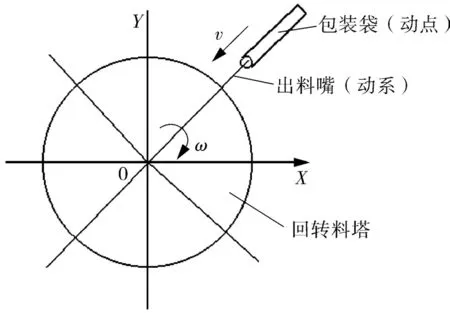

理想状态下,要求摆臂机械手在插袋过程中包装袋的水平轴线与出料嘴的中轴线时刻保持重合。以连杆上的夹袋器末端为动点,出料转塔上出料嘴为动系,利用合成运动求出插袋时连杆的运动轨迹,数学模型如图2所示。

图2 合成运动简图Fig.2 Schematic diagram of synthetic motion

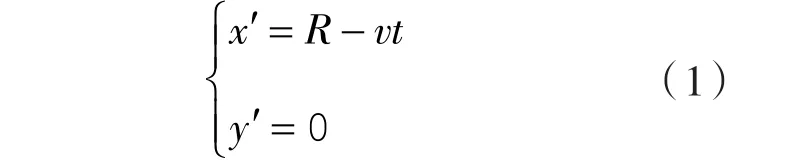

已知该回转料塔的出料量为120吨/小时,出料转塔转速为ω=π/4 rad/s;出料嘴尖点到回转中心的距离为R=1 210 mm;出料嘴长为L=260 mm;包装袋插入速度为v。以摆臂机械手末端为动点,出料转塔的出料嘴为动系,相对运动方程为

绝对运动方程为

1.2 摆臂机械手数学模型

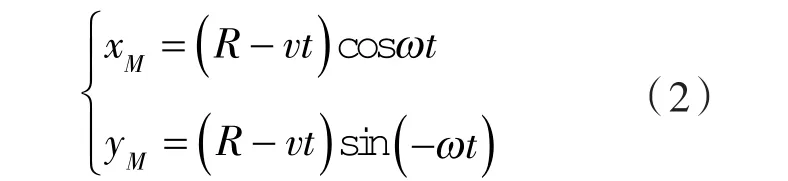

摆臂机械手的核心是一个带有连杆展开杆的四连杆机构。机构简图如图3所示。

图3 四连杆机构简图Fig.3 Schematic diagram of four-bar linkage mechanism

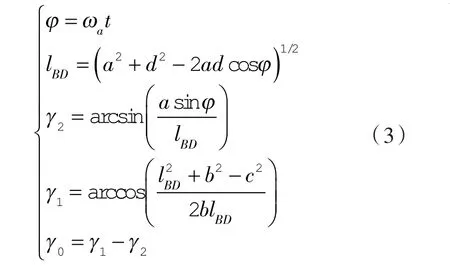

由几何推导可得:

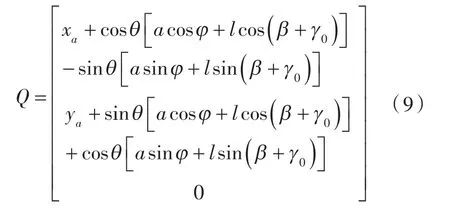

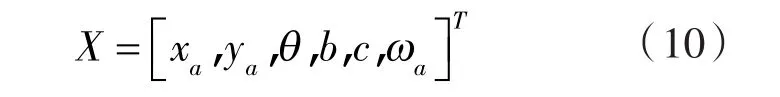

则连杆展开杆末端点Q的坐标为:

1.3 摆臂机械手与回转料塔的位姿关系

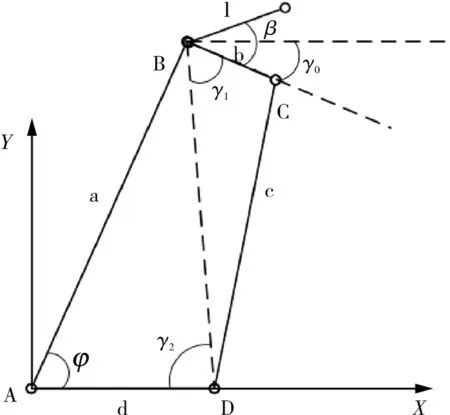

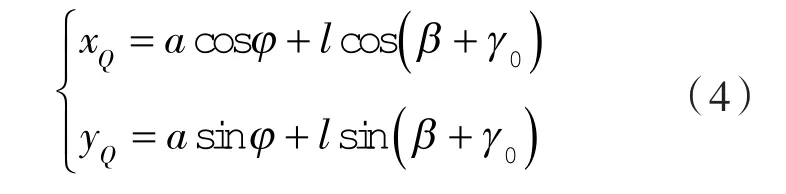

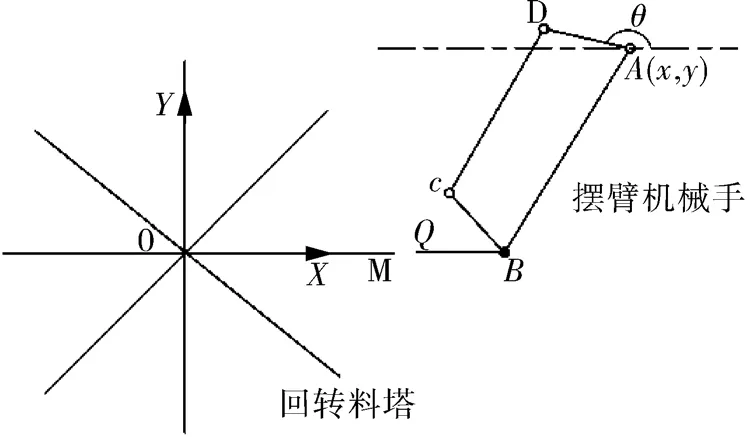

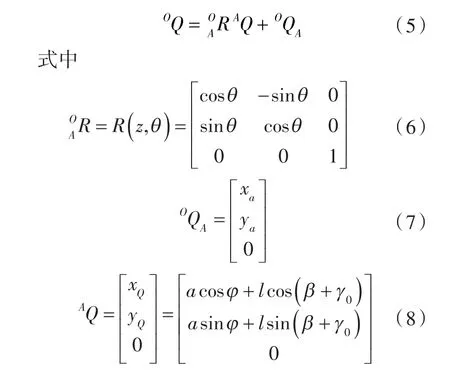

摆臂机械手与回转料塔的相对位置如图4所示。回转料塔以回转轴为原点,作为基准坐标系;四连杆机构以A为原点,可看做初始位置与世界坐标系重合,首先绕Z轴旋转θ,再沿X轴平移xa,最后沿 Y 轴平移 ya。

图4 摆臂机械手与回转料塔的相对位置简图Fig.4 Schematic diagram of the relative position of the swing arm manipulator to the rotary tower

摆臂机械手四连杆上点Q相对于回转料塔的位置关系为:

则连杆展开杆末端点Q在回转料塔坐标系下的方程为:

2 摆臂机械手安装位置优化设计

2.1 确定设计变量

回转料塔的机构尺寸和角速度是常量,假定当出料嘴旋转到与X轴正方向重合时进行插袋,那么包装袋在出料嘴上的理想插入轨迹就是固定的,包装袋能否准确的插入,完全由摆臂机械手的安装位置 xa,ya,θ、四连杆机构的杆件长度 a,b,c,d,l,β和主动摇杆的角速度ωa所决定。当回转料塔直径和转速确定后,四连杆的主动摇杆a、机架d、连杆展开杆长l和连杆点展开角β均视为可计算的常量。因此,设计变量为:

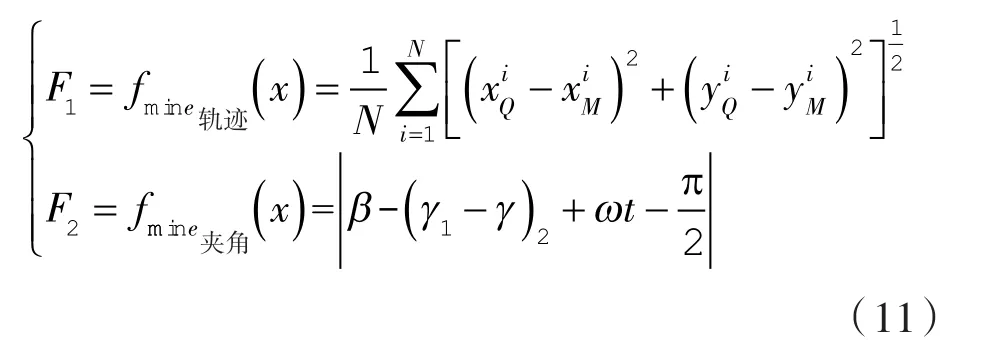

2.2 确定目标函数

为了将插袋率最大化,就要将影响插袋率的因素最小化。影响因素有两点:四连杆机构连杆展开杆末端轨迹与包装袋在出料嘴上的理想轨迹误差;四连杆机构连杆展开杆与出料嘴中轴线的夹角。因此目标函数为

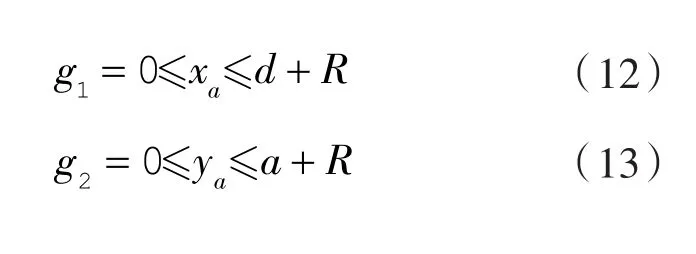

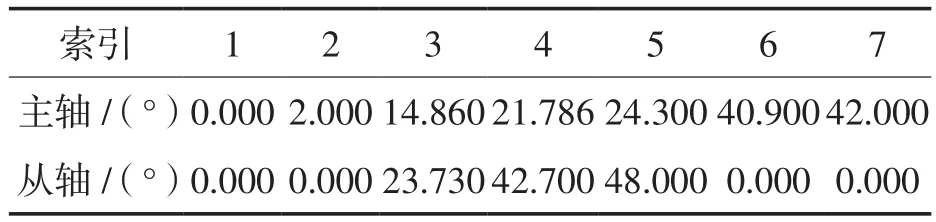

2.3 约束条件

出料嘴旋转到与X轴正方向重合时进行插袋,根据实际经验,摆臂机械手应安装在第一象限。本例中回转料塔的回转半径为R=1 210 mm,角速度ω=45 °/s,根据设计经验可确定a=750 m、d=195 mm、l=260 mm、β=45°,根据几何尺寸可推导出

四连杆机构要满足双摇杆条件:最短杆的对边为机架;最短杆与最长杆之和小于等于其余两杆之和。则有约束为

有两个及以上优化目标为多目标优化问题。因为包装袋的开口大于出料嘴直径,而且包装袋具有一定的柔性,因此可将F1作为主要目标,F2转化为约束条件为

2.4 遗传算法优化计算结果

这是具有6个未知数,5个不等式约束条件的优化设计问题。目标函数是隐函数,而且不连续,待优化参数较多,函数比较复杂,传统优化方法难以计算。遗传算法比较适应于求解不连续、多峰、高维、具有凹凸性的问题,方便使用MATLAB进行编程,将数学语言转化为程序语言进行计算求解。

具体操作步骤如下:第一步,产生一个由30个随机数形成的数群。对作为可行解的染色体采用二进制字符串进行编码,记为bi(i=1,…,30);通过译码把bi转换成十进制数;计算所有个体的染色体适应度值Fi(i=1,…,30);由Fi(i=1,…,30)构成一个由30个个体组成的原始群体。第二步,选择适应度高的Fi作为优良品质的“种群”。第三步,进行基因重组和变异,扩大基因组,提高算法的搜索全局最优解的能力,寻求更加优异的基因组合。

优化计算后得到的摆臂机械手四连杆机构的参数为:xa=1 962 mm,ya=1 147 mm,θ=135°,b=142.85 mm,c=791.62 mm,ωa=2.8172 rad/s。

3 运动控制

整个插袋过程运动轨迹是一个往复循环的复杂曲线,工业生产设备的自动化运动控制器主要用PLC来产生和管理复杂运动曲线[11]。很多厂家的插袋机采用独立分开的控制方式,即回转料塔按设定的速度连续转动,摆臂机械手开始时处于静止状态,当控制器收到回转料塔的位置信号后才启动插袋,插袋到位后摆臂机械手停止并等待下一次的信号。但是,回转料塔在工作时会因出料导致设备质心波动,引起回转料塔转转速和位置变化,如果摆臂机械手不能及时地调整便会导致插不上袋和运动干涉。这就需要摆臂机械手与回转料塔之间有位置关联,将摆臂机械手的位置编写成回转料塔位置的函数,而不是时间的函数。

凸轮机构是典型的随动结构,其随动器的直线位置是凸轮角位移的函数。但机械凸轮轮廓加工困难、成本高、缺乏柔性[12],为解决传统凸轮的不足,电子凸轮应运而生。电子凸轮技术是利用构造的电子凸轮曲线来模拟机械凸轮[13],达到与机械凸轮系统相同的凸轮轴与主轴之间相对运动的软件系统,特点是高精度、高速度、柔性化和无噪音。

本次改进以回转料塔的回转伺服电机为主动轴,其编码器的数据作为一连串的位置指令输送到作为从动轴的摆臂机械手,使得摆臂机械手能够对理想轨迹进行实时随动跟踪,保证二者运动的同步性,提高插袋率。具体操作如下:

(1)设定回转料塔为主轴,摆臂机械手为从轴;(2)示教位置点和绘制电子凸轮曲线。

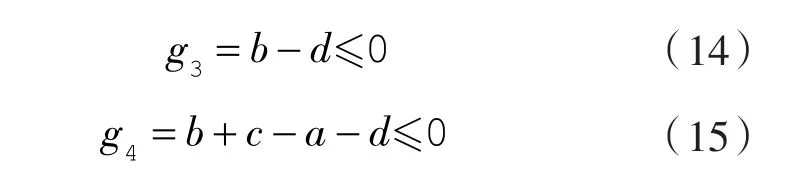

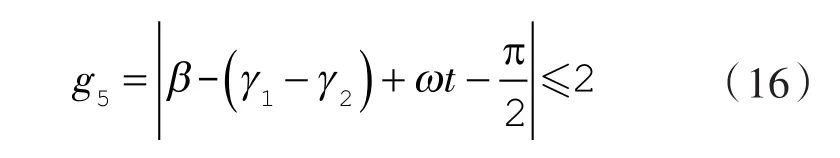

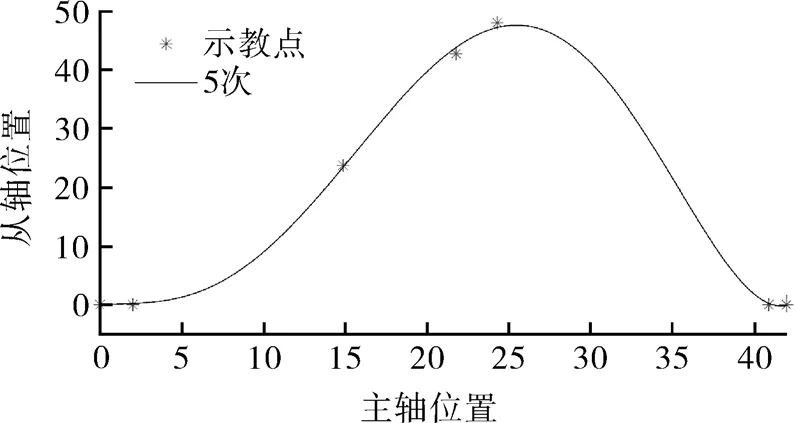

电子凸轮曲线是位置对应关系曲线,所记录的是主轴和从轴的位置对应关系。按优化后获得的摆臂机械手位置参数进行安装,回转料塔以π/4 rad/s匀速旋转,摆臂机械手以2.817 2 rad/s匀速旋转,记录下七个主轴和从轴的位置点,如表1所示。其中,点1为摆臂机械手的起始点;点2为吸袋点;点3为送袋过程中一点;点4为摆臂机械手与回转料塔出料嘴的最佳接触点;点5为插袋最远点;点6为摆臂机械手返程中一点;点7为摆臂机械手回零位点。

表1 主轴和从轴位置Tab 1 Position of the master shaft and slave shaft

将示教点导入到CANopen Builder 6.05软件中,生成的电子凸轮位置曲线如图5所示。图5中*点为示教位置点,各示教点间使用五次多项式差值连成光滑曲线,即为电子凸轮的凸轮轮廓线。将位置曲线分别求一阶微分和二阶微分便可得到速度曲线和加速度曲线。从图5可知电子凸轮位置曲线无跳动和阶跃,因此速度曲线和加速度曲线光滑且收敛,所以伺服电机输出电流无突变,电机无抖动,故本文电子凸轮曲线满足设计要求,可进行上机测试。

图5 电子凸轮曲线Fig.5 Electronic cam curve

(3)软硬件结合实现插袋机自动化控制。使用台达运动控制器DVP15MC11T,利用其电子凸轮功能;控制器具有两个内置编码器接口,可以分别用来实现插袋过程和回转出料过程的位置同步。回转料塔和摆臂机械手的伺服电机均使用用ASD-A2-M系列伺服电机(要求具有CANOPEN总线功能),HMI采用台达性价比高的DOP-107BV。这样的优点是:运行精度高,成熟的软硬件技术能保证两轴的同步运行,而且两轴分别由两个伺服控制,灵活度高,可以容易实现每个轴的联动、单动、防空袋等功能。

4 现场测试

在水泥厂对插袋机进行实地测试,摆臂机械手按照最优解参数安装,安装后进行插袋试验如图6所示。

图6 插袋试验Fig.6 Bag insertion test

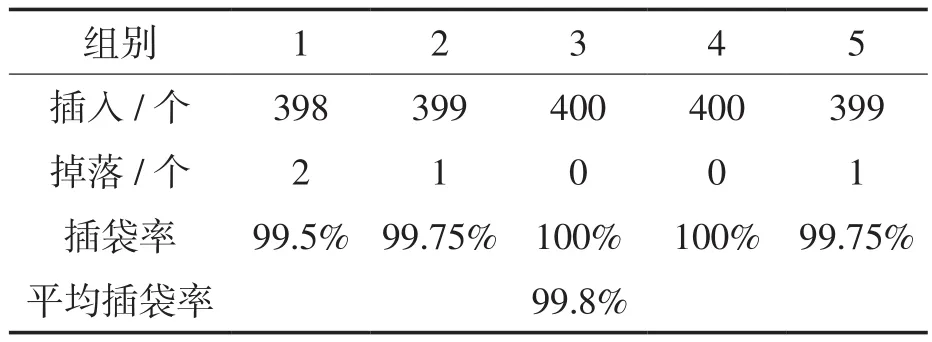

插袋试验共分五组,每组400袋,每袋25 kg,出料量为120吨/时,测试过程不停机,单组所有包装袋用完后统计掉落数,试验结果如表2。试验结果显示,经过优化后的插袋机插袋率为99.8%,符合掉袋率小于千分之三的设计要求。

表2 插袋结果Tab 2 Bag insertion results

5 结语

从摆臂式回转插袋机中摆臂机械手与回转料塔的插袋轨迹关系入手,重点研究了四连杆机构优化设计模型的建立,使用遗传算法对水泥厂某型摆臂式回转插袋机进行优化,利用电子凸轮技术对摆臂机械手和回转料塔进行主从随动控制。通过现场实际测试,摆臂式回转插袋机的插袋率提高了5.2%,达到99.8%,这证明:在机械设计方面,对摆臂机械手的四连杆机构进行优化设计,在电气控制方面使用主从随动控制,能有效提高摆臂式回转插袋机的插袋率。

插袋率没有达到100%,分析原因主要有以下几点:(1)摆臂机械手在制造和装配过程中存在误差;(2)四连杆机构最多可实现理想轨迹中的九个点,即可求解九个设计变量,四连杆机构的优化设计参数受包装袋尺寸、插袋机的整体尺寸等影响,将四个参数设为定量,影响了插袋轨迹的质量;(3)电气控制系统的不稳定。以上三点是接下来提高插袋率的研究方向。