ACT专家系统在河南东沟钼矿的应用

李亚斐

(金堆城钼业汝阳有限责任公司,河南 汝阳 471200)

0 引言

金堆城钼业汝阳有限责任公司20 000 t/d选矿厂采用半自磨+球磨+顽石破碎的碎磨工艺流程,选钼系统由粗选及精选组成。粗选包括一粗二扫、一粗精,精选段包括三段再磨、五次精选、四次精扫选,采用浮选机+浮选柱相结合的工艺[1]。自2015年6月开始试车至今,生产工艺已实现连续平稳运行。为建设一座高度自动化选矿厂,整个工艺系统所有设备的监测控制,通过各种通用接口(如硬接线、Ethernet、Profibus-DP、Modbus)均接入奥图泰PROSCON 2100S自动化系统[2,3]。做到设备远程集中控制,工艺参数实时显示。随着露天采场开采的不断深入,矿石性质的频繁变化给选矿过程控制和工艺稳定性等方面带来挑战,因此,保证磨矿和浮选系统的控制稳定性,减少因操作人员水平不同带来的不稳定变得极其重要[4]。

1 ACT专家系统介绍

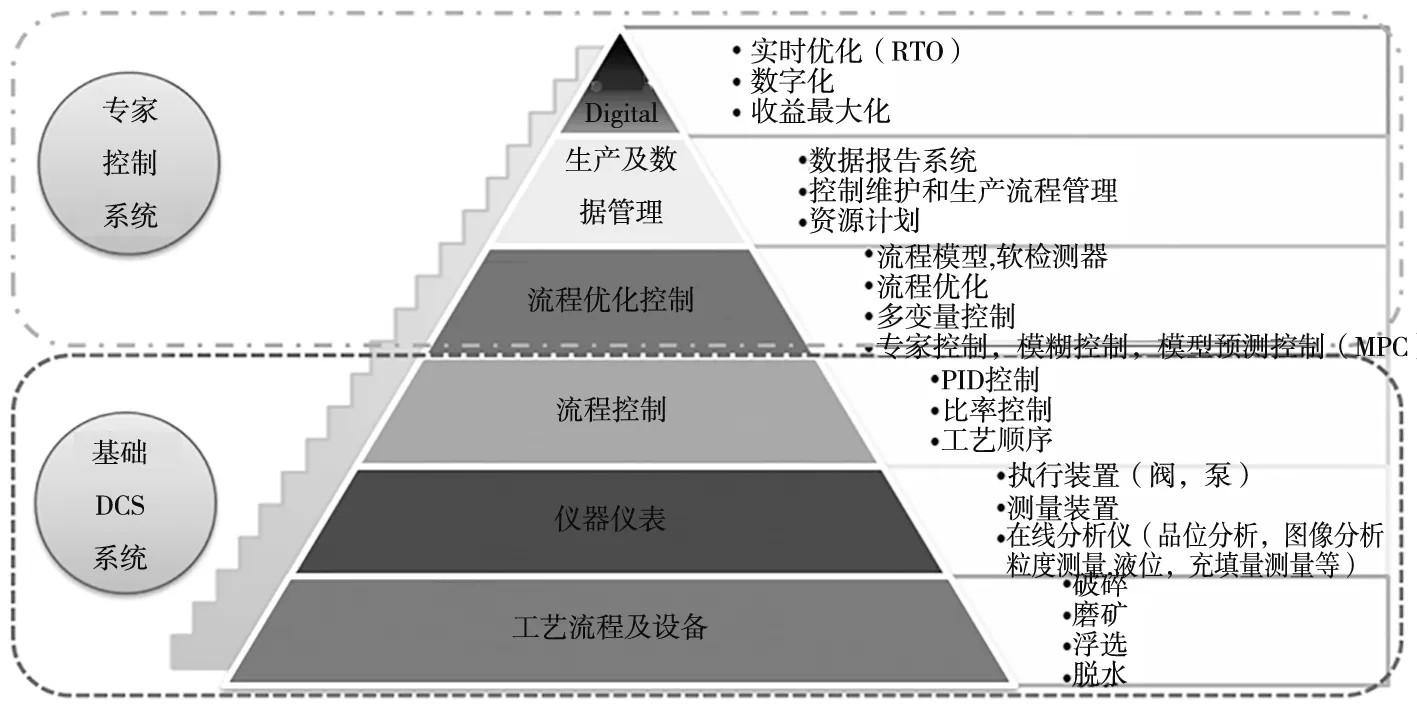

奥图泰ACT专家系统属于应用层的一种应用软件,其控制依据来源于DCS系统见图1。通过OPC(OLE For Process Control)技术从DCS系统中采集数据经ACT专家系统控制逻辑修改[5],其控制逻辑具包括模糊逻辑、具有复杂表达式的逻辑执行、数据验证和过滤、历史计算、先进的时间和延迟控制、线性回归模型、用于复杂软传感器的扩展卡尔曼滤波器等[6];系统根据工况参数的变化情况进行实时调节,小幅度多频次,避免生产过程大幅度波动变化,结合奥图泰在选矿生产领域中积累的大量操作经验和生产推理知识,最终实现整个选矿工艺増加矿石处理量、提高磨矿产品质量、提高浮选回收率、降低设备能耗的生产目标[7]。具体DCS系统与ACT专家系统的关系见图2。

图1 20 000 t/d选矿厂DCS操作界面

图2 DCS系统与ACT专家系统的关系

磨矿智能优化系统是基于粒度分析仪和磨矿预测功能构成的,核心功能是在确保浮选给矿粒度分布合理的情况下增加处理矿量。通过循环负荷预测和其它过程信息能够减少磨矿段的负荷,用于平衡磨矿粒度,使磨矿能力达到最大值;避免磨机给矿量的大幅度改变,影响磨矿过程效率。通过对磨机钢球充填率预测以及磨矿效能预测,及时给出加球量和加球时间的建议;在各种参数的支持下,能对磨机、给矿机、磨矿浓度、分级溢流浓度等等方面进行优化。另外,通过对磨机球荷球比进行分析与调整,能够进一步保护磨机油路的润滑系统。磨矿分级自动化能够对磨矿分级作业参数实现自动化检测,可以及时发现各种故障进行预警,从而让磨矿分级作业能够在最佳的状态下运作,见图3。

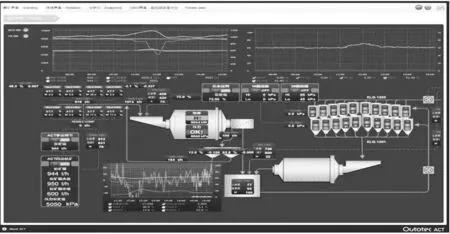

图3 磨矿部分ACT操作界面

从传统意义上来说,浮选操作工需要依靠对泡沫肉眼评估来进行操作和决策,由于每个班次、每个操作工之间的解读会产生很大差别,导致浮选指标的差异大。高效浮选优化系统基于泡沫分析仪,可以克服主官因素,通过FrothSense泡沫分析仪系统测量泡沫流速、泡沫大小、运动方向、泡沫稳定性和颜色等,同时提供与这些变量相关的统计数据,方便总结规律和固化操作参数。配合具备一个适配性自调整功能的前馈式控制器的EXACT液位控制器,可以更好地在浮选机液位控制中抵消上游扰动,在各种过程条件下使用泡沫摄像机测量泡沫速度。产率控制器从品位-回收率控制器接收每个浮选机内所需的泡沫速度设定值,控制器通过调整浮选送气量、浮选机液位和药剂量将泡沫速度相应地调整至设定值,泡沫速度设定值与实际测量的泡沫速度之间只有很小的误差。通过在线品位分析仪,能够重复测量原矿、粗精、粗尾、精尾和钼精矿的金属含量,每15分钟显示一次测量值并抽取适量矿样作为班样,相比工艺实验室的8小时取样速度,在线分析仪无疑是评估过程稳定性的最佳方法,见图4、图5。

图4 浮选ACT程序策略

图5 浮选ACT操作界面

2 工业应用

2.1 测试方案简介

为了进一步提高选钼系统的自动化水平,验证ACT专家系统对选矿工艺指标的影响,并与人工操作的数据进行对比,分析台效、泡沫流速、回收率、电耗和磨矿、浮选稳定性等各项指标的差异,数据分析在Matlab (MathworksInc.)环境下进行的。于2020年1月进行了10天的开关测试,测试以48小时为一个周期,共分为5个开关测试周期,每个测试周期由24小时ACT开启和24小时ACT关闭组成。计划停机,停机期间及工艺恢复正常以前的数据将从数据分析中剔除,保证两种操作所得到的结论令人信服。

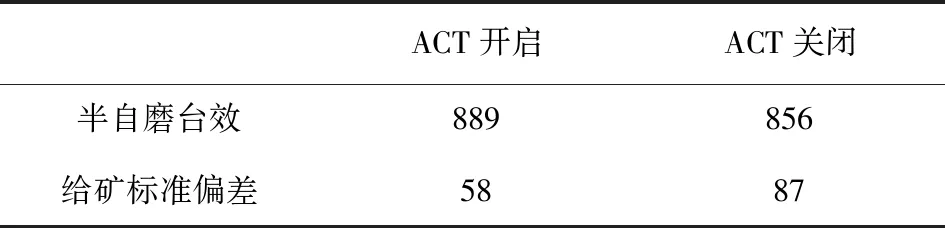

2.2 台效对比分析

针对测试期间遇到的不同磨矿性能的多种矿石类型,对开关测试控制策略进行了调整。由于顽石破碎和半自磨转速控制的局限性,所实施的磨矿控制策略仅限于半自磨机新给矿量的控制。如图6所示,中前半段为ACT关闭期间的人工操作波动比较大。后半段为ACT控制,给矿量相对稳定。

图6 半自磨新给矿趋势(白色趋势线)

在1月11日至1月14日期间,新给矿有两个开/关周期的时间趋势。如图7和表1数据所示,与人工DCS控制相比当ACT系统控制磨矿回路时,新给矿吨数的变化率减少33%,平均台效提高了33 t/h,提高了约4%的产能。另外开启ACT系统控制后,给矿量的标准差明显变小,说明给矿更加稳定。同时半自磨平均功率降低了432.3 kW,轴承压力降低了86.3 kPa。说明ACT系统能使磨机运行在最优负荷附近,提高了磨机的磨矿效率,同时保持了磨机的粒度分布。

图7 在2个测试周期内的给矿趋势

表1 半自磨给矿数据计算表 t·h-1

2.3 选钼回收率分析

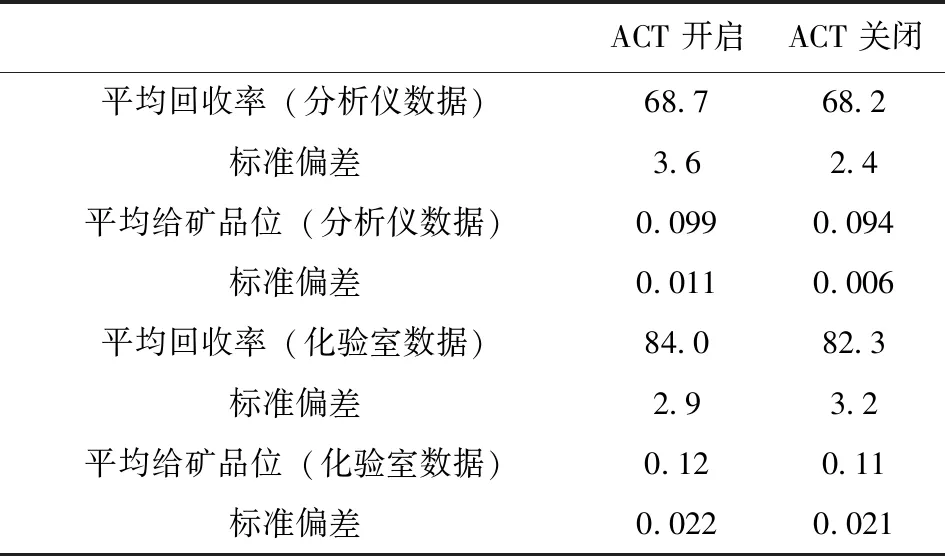

当ACT开启时,在线分析仪测量的性能测试,见表2,平均给矿品位为0.099%,标准偏差为0.011%,实验室定义的,平均给矿品位为0.11%,标准偏差为0.022%。

表2 给矿品位和回收率统计表(质量分数) %

为实现选钼浮选控制的目标,在ACT系统中设计了基于在线品位分析仪给矿品位、钼浮选流量进行计算浮选给矿金属量,自动反馈到调整粗、扫选回路泡沫速度控制的策略,实现闭环控制。

2.4 工艺稳定性分析

2.4.1 磨矿回路稳定性

提高磨矿回路稳定性有助于改善下游浮选指标,并有助于延长半自磨机衬板的使用寿命。半自磨前后轴瓦的油压通常被用来表示半自磨内部的物料负荷。开关试验过程中轴承油压数据分析表明,不同的试验周期内半自磨负荷存在差异,见图8。通过测量半自磨机油压的变化来说明半自磨内物料负荷的变化,可能是由于矿石的不同磨矿特性导致,也可能是钢球充填率、磨机衬板磨损或其他未知原因的变化。

图8 半自磨轴瓦压力趋势图(间接指示半自磨机内物料的变化情况)

开关测试表明,启用ACT控制后,半自磨台效显著增加。磨矿系统的最终产品从水力旋流器中溢流至粗选,通过粒度分布情况对比,当ACT开启的时候可以适当避免过磨的情况(<149 μm减少1.1个百分点)。对于中、粗粒度,启用或停止ACT时的粒度分布基本相同,见图9。

图9 浮选给矿测试期间PSI粒度分布情况分析图

水力旋流器溢流粒度在线分布是磨矿控制中常用的主要反馈信息。将该指标引入磨矿控制中,见表3,进一步提高了磨矿回路的稳定性,并使含钼矿物颗粒的分布更加合理。这对最大限度地提高浮选回收率,优化磨矿回路能耗具有重要意义。

表3 磨矿回路稳定性分析表

2.4.2 浮选回路稳定性

浮选实施的控制策略目的使粗扫选浮选泡沫速度保持在一个基于在线品位分析结果的设定值。泡沫速度控制的目标通过稳定的粗扫选泡沫刮量最大限度地提高钼的回收率,见图10。

图10 粗扫选泡沫速度趋势图(1月15日~16日为停车时间)

对泡沫速度数据的分析表明,当ACT系统启动时它会通过自动调节充气量和液位将泡沫速度控制到设定值。通过主动控制,粗选泡沫速度的变化幅度从71.0 mm/s降到62.3 mm/s,扫选泡沫速度的变化幅度从153.1 mm/s降到100.7 mm/s。稳定浮选刮量有助于提高精矿品位同时提高回收率。

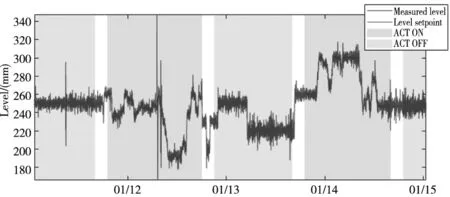

如图11所示,ACT系统会及时调整设定值去稳定泡沫流速,在粗选第一槽连续稳定的液位控制中,需要根据矿石情况及原矿品位及时调整流速设定值来获得最佳的泡沫流速。当ACT关闭时,人工操作每天只改变几次液位设定值,也存在一定的滞后性,这反过来又表现为浮选刮量和回收率等工艺波动。如表4分析所示,在当ACT开启并控制工艺时,液位设计值和设定值之间的稳定性也得到了明显改善。表4列出了粗选液位实际值与设定值的标准偏差。当ACT开启并控制工艺,液位控制明显有更高的精度(测量值与设定值之间的误差更小),进一步改善了浮选回路的操作。

表4 浮选回路稳定性分析

图11 粗选第一槽液位设定值及反馈值趋势图

根据奥图泰在国外钼选厂相关经验表明,在ACT系统投入使用并正常化以后选钼回收率和钼精矿品位具有进一步提高的潜力。为了达到最佳的操作效果,建议采用基于在线检测仪表的数据基础上进行的粒度分布控制和浮选刮量控制的综合控制方法。

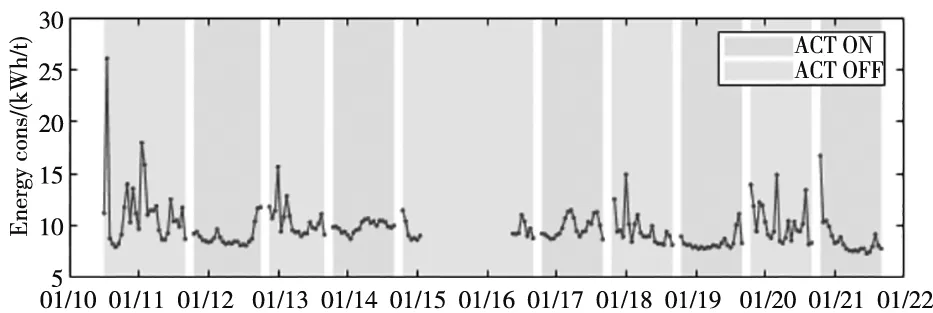

2.5 电耗对比

除了提高半自磨台效和稳定磨矿给矿量,处理每吨矿石电耗的下降也非常明显。如图12所示,对于不同矿石类型的可变磨矿特性,通过ACT系进行自动跟踪找到最佳参数,有助于减少钢球砸衬板的时间和次数,最大限度地延长半自磨机衬板的使用寿命。

图12 能源消耗趋势图

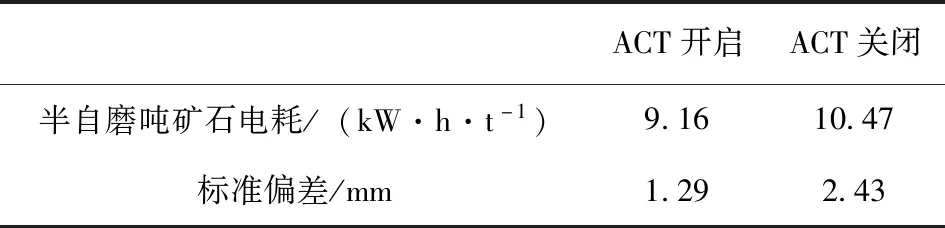

在开关测试中,启用ACT系统控制时,半自磨机的平均能耗为9.16 kW·h·t-1,而手动操作时为10.47 kW·h·t-1。

表5 吨矿石电耗对比表

3 结语

通过ACT开关测试,半自磨机台效从856 t/h提高到了889 t/h,半自磨机电耗减少了12.5%,基于在线品位分析仪和化验室数据的选钼回收率分别提高了0.5个百分点和1.7个百分点,创造出巨大的经济效益。结果表明该系统能够实现磨矿和浮选系统的过程自动控制和自动反馈调节,杜绝人为因素引起的生产事故和产品事故,不仅保证产品质量而且生产更加高效稳定,同时降低工人的劳动强度,改善操作环境,进一步实现公司优化人员结构、提高劳动效率的要求。

由于本次ACT系统应用时间短,加上数据的有限性和统计的时效性,待ACT专家系统正式投入稳定运行后,对比使用前后的半自磨台效、电耗、系统工艺稳定性和回收率等技术经济指标做一个全面的统计,以评价ACT专家系统的实际使用效果。目前ACT专家系统仍需完善和优化方向如下:

1)进一步优化磨矿和浮选区域的ACT控制,如粒度分布控制功能、在线分析仪品位标定等;

2)重新启用顽石破碎机和修复半自磨机变频控制;

3)增加DCS系统冗余,提高通讯信号稳定性;

4)建议增加奥图泰的RockSense皮带矿石块度分析仪和MillSense智能磨机分析仪,将会更加精确的反映给矿与半自磨机负荷的关系。