某铁选厂提高三段磨矿分级效率技术改造实践

朱国庆 贾宏杰

(和静县备战矿业有限责任公司,新疆 和静县 841300)

0 引言

在选矿作业中,磨矿分级作业是选矿厂的一道十分重要的作业,它的指标的优劣直接影响着选矿厂的经济、技术指标,因此磨矿分级的研究一直是备受选矿工作者关注的课题。首先,磨矿能耗成本占整个选厂能耗的40%~60%,磨矿细度越细,能耗越高。其次,磨矿分级作业必须为分选作业提供粒度合格或产品解离度适宜的产品,粒度过粗无法获得合格精矿,粒度过细易导致物料泥化影响选别作业,尤其是对有色金属浮选。磨机一般同分级设备组合,形成闭路磨矿,以便及时地将合格粒级分离出来,防止物料过磨、浪费能源与材料。衡量选厂分级效果优劣的重要指标是分级效率,工艺流程考察时一般同时考察质效率和量效率两个指标。影响分级效率的因素有分级设备结构参数、给矿浓度、给矿粒度等,如操作不当使粗颗粒物料进入分级产品或者细颗粒物料进入分级返砂,则造成分级效率低下、部分物料的过磨以及能源与材料的浪费。国内常规二、三段磨矿分级通常采用旋流器和磨机闭路磨矿分级,也有部分选厂为提高精矿品位,要求严格控制分级产品粒度,采用旋流器和高频细筛串联组成控制分级系统与磨机闭路。

1 技改前三段磨矿分级流程现状

某铁选厂的三段磨矿分级采用水力旋流器和高频筛串联的分级流程,其设计初衷是通过安装高频筛进一步控制、提高三段磨矿分级细度。但是在近几年的生产实践中,发现分级设备存在以下三个问题:

1)通过多次流程考查发现旋流器与高频筛串联组成的分级流程,系统分级效率较低,高频细筛筛分质效率只有7%左右,筛下物料细度仅提高1.3%~2.1%,且存在设备卫生差、生产成本高(人工、电耗)、筛网更换困难等问题。根据生产实践经验和流程考察数据,精粉细度-0.074 mm达到90%以上即可满足精粉品位64%以上的工艺指标要求,单独使用旋流器进行分级,理论上即可满足产品细度要求。

2)流程考查结果显示三段磨矿-0.074 mm生产能力仅有0.357 t/(m3·h),3660溢流型球磨机负荷率为67.51%,三段磨矿没有充分发挥设备的处理能力。

3)由于该铁选厂旋流器安装位置较高,造成渣浆泵输送扬程超过30 m,在处理量超过100 t/h时渣浆泵电机就会过载,长期处于超负荷状态,严重影响渣浆泵的使用寿命,不但造成设备维修、更换配件费用较高,更影响了选厂的正常生产。

因此,对该铁选厂三段磨矿分级流程实施技术改造是十分必要的。

2 三段磨矿分级效率技改试验

2.1 技改试验方案

根据流程考察数据和现场实际情况,确定技改试验方案并实施改造:停用高频筛,降低旋流器高度,调整旋流器沉沙口直径和运行参数。

第一阶段:降低旋流器高度,停用高频筛。具体措施是将原高频筛拆除一组,腾出场地后将旋流器下移至原高频筛位置,完成后旋流器安装高度下降约8 m;将旋流器溢流管道与下一工序的三段磁选给矿箱直接连通,停用高频筛。改造后由于旋流器安装高度降低,渣浆泵输送矿浆扬程也随之降低,旋流器给矿压力提高,渣浆泵电机过载问题也得到解决,渣浆泵电机电流由300 A左右下降至230 A左右。

第二阶段:调整旋流器运行参数和沉沙口直径[1]。为进一步提高旋流器溢流细度和分级效率,对旋流器运行参数和沉沙口直径进行调整。将原旋流器8组Φ55 mm沉砂口全部更换为Φ60 mm沉砂口,以达到增大沉沙量、使更多物料返回三段磨矿再磨的目的;其次将旋流器给矿浓度由42%左右调整至30%左右,以提高旋流器溢流细度[2]。改造完成后,旋流器工作状态稳定,旋流器溢流细度提高,沉沙量增大,分级效率进一步提高,三段磨矿磨机生产率也随之提高。

2.2 技改前后三段磨矿分级效率指标对比

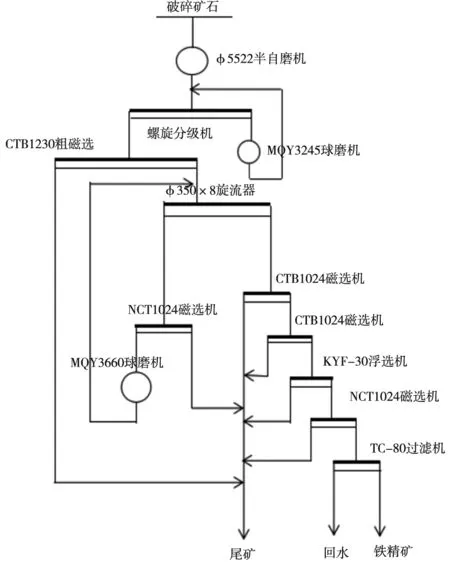

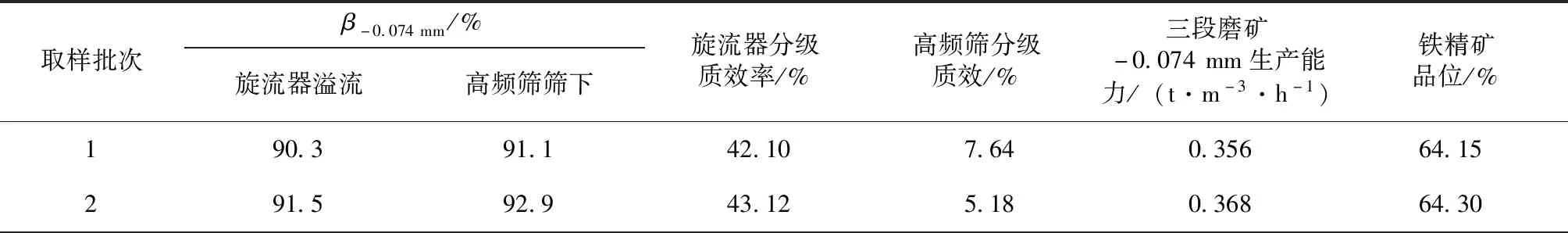

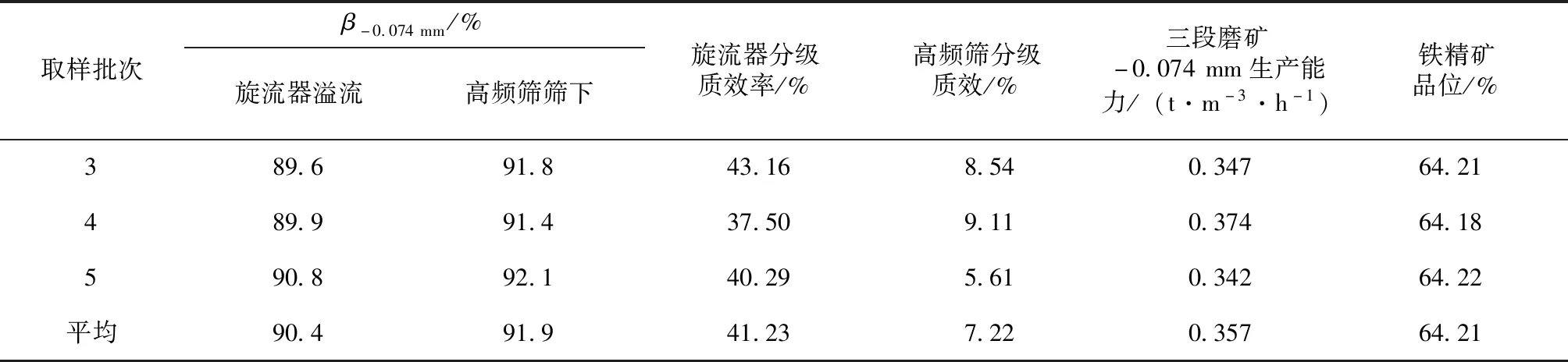

改造前该铁选厂生产工艺流程图见图1,技改后生产工艺流程图见图2。改造前三段磨矿分级局部流程考查结果见表1,技改后三段磨矿分级效率指标见表2。

图2 技改后工艺流程图

表1 技改前三段磨矿分级效率统计表

续表

表2 技改后三段磨矿分级效率统计表

对比技改试验前后的工艺流程图和三段磨矿分级效率指标,结果表明:改造后工艺流程简化;旋流器溢流细度(-0.074 mm)提高2.6%,旋流器分级质效率提高16.59%,三段磨矿-0.074 mm生产能力增加了0.414 t/(m3·h),铁精矿品位提高0.11%。技改后该流程的分级设备分级效率和磨机生产率都明显提高,达到了技改的预期目的。

2.3 经济效益分析

该铁选厂提高三段磨矿分级效率的技改项目完成后,工艺流程简化,停用高频筛每年可降低电耗约64.8 万度;渣浆泵电流由300 A左右降低至230 A左右,在解决电机过载的同时每年可降低电耗约51.8 万度,年节约电耗合计约116.6 万度(46.64 万元);技改后旋流器给矿浓度降低,渣浆泵输送扬程降低,渣浆泵配件使用周期变长,年节约渣浆泵配件更换费用约8 万元;技改完成后不再需要设置筛分工岗位(三个班次共6人),年人工费用减少近30 万元;停用高频筛后,每年更换高频筛筛网维修降低2.4 万元;合计年降低生产成本约87 万元。

3 结语

1)通过开展提高三段磨矿分级效率的技术改造实践,停用高频筛后工艺流程简化,单独使用水力旋流器即可满足铁精矿的细度要求,但同时对控制三段磨矿分级各作业指标要求更加严格,特别是控制旋流器给矿浓度和给矿压力。

2)通过调整水力旋流器运行参数和沉沙口直径,该流程的分级设备分级效率和磨机生产率都明显提高,此次技改试验进一步优化了该铁选厂的选矿工艺流程和生产技术指标。

3)通过开展提高三段磨矿分级效率的技改试验,该铁选厂年降低生产成本约87 万元,此项技改取得了较好的经济效益,在节本降耗方面效果显著。