塔磨机技术综述

(洛阳大华重工科技股份有限公司,河南 洛阳 471023)

选矿生产线通常由破碎和筛分流程、磨矿和分级、浮选以及脱水流程等依次组成。其中,磨矿作业指采用自磨机、半自磨机、球磨机、棒磨机和砾石磨机等粉磨设备[1],把物料由入料粒度粉磨到各自的出料细度,分级作业指采用螺旋分级机、水力旋流器和水力分级机等把磨矿作业的物料进行分级,合格的物料作为产品进入后续选别流程中,不合格物料返回到磨矿作业继续粉磨[2]。

根据多年来的行业研究和应用实践发现,磨矿细度是后续浮选流程的重要工艺条件,磨矿细度必须足够细,通常80%通过率粒径为10~ 53 μm 时,达到有用金属矿物基本单体分离的要求,才能使有用矿物与脉石矿物有效解离[3]。在磨矿和分级作业段中,传统的棒磨机、球磨机等设备由于研磨介质的尺寸较大,研磨机理以单颗粒破碎为主,对80%通过率粒径为45~ 100 μm 的较粗粒度产品的制备有效,当粉磨更细的粒度时,譬如80%通过率粒径为10~ 53 μm 时,能量费用快速增加,或者是磨矿处理量急剧下降[4],所以球磨机并不适应细粒级物料的研磨,因此以制备细粉和超细粉为主的新型塔磨机应运而生。

1 国内外塔磨机技术现状

塔磨机起源于20 世纪30 年代美国UP 公司生产的超细搅拌磨机,因其在细粉体制备方面的优越性能而得到迅速普及。在此基础上,1952 年日本河端重胜博士发明了塔磨机,在金属矿业、冶炼和化工行业得到了广泛使用[5-6]。目前,国外已有多家专业制造塔磨机的生产厂家,其中知名的企业及产品包括日本爱立许机电公司(Eirich)生产的ETM 塔磨机,芬兰美卓矿机公司(Metso)生产的VTM 立磨机,日本久保田公司(Kubota)生产的KW 塔磨机,丹麦史密斯公司(F.L.Smidth)生产的VXP 立磨和芬兰奥图泰公司(Outotec)生产的HIG 塔磨机。其中前三种塔磨机的研磨结构为双头螺旋式,后两种塔磨机的研磨结构为水平圆盘式。目前世界上最大的塔磨机是由美卓矿机生产的VTM-4500-C 立磨机,应用于哈萨克斯坦的Altay Polimetally 公司新建的金铜矿石的二段磨矿,该磨机筒体直径为5900 mm,有效容积已达到145 m³,电机功率已达到3360 kW。

中国的塔磨机研制开始于上世纪70 年代,在充分借鉴上述国外先进技术的基础上,重庆化工机械厂研制了国产第一台塔磨机,上世纪80 年代,长沙矿冶研究院和秦皇岛黑色冶金设计研究院也陆续开发出螺旋式塔磨机。随着2012 年美卓矿机的VTM-800 立磨机在江西德兴铜矿银山矿业顺利投产以来,塔磨机以其优越的性能表现、日常维护的简捷便利和超高的运转率吸引国内众多的矿山用户,磨机制造厂家和科研院所前去调研,诞生了一批塔磨机生产厂家,包括上海龙金实业集团有限公司生产的DSOM 搅拌磨,北矿机电科技有限责任公司生产的KLM 立磨机,中信重工机械股份有限公司生产的CSM 立式搅拌磨,北方重工集团有限公司生产的MLL 立式螺旋磨机,沈阳五寰科技有限公司生产的WTM 塔式磨机,马鞍山市天工科技股份有限公司生产的TGTM 塔磨机,洛阳大华重工科技股份有限公司生产的HMT 塔磨机。国内塔磨机的结构普遍为双头螺旋式,但规格相对较小,目前国内最大的塔磨机是中信重工生产的用于智利国家铜业丘基卡马塔铜矿的CSM-1200 立式搅拌磨和北方重工生产的用于本溪东方三家子的MLL-1200 立式搅拌磨,这两种磨机的筒体直径为4190 mm,筒体有效容积为65.8 m³,电机功率为1200 kW。

2 塔磨机工作原理

塔磨机筒体竖直固定在混凝土基础上,筒体内充填有一定数量的研磨介质。来自水力旋流器(主分级设备)沉砂口处的料浆从塔磨机上进料口喂入到塔磨机内部,来自粗粉分离罐(辅分级设备)下排料口处的料浆从塔磨机下进料口喂入到塔磨机内部,来自总水槽的料浆浓度调节水自下进料口四通管处送入磨内,来自加球槽的研磨介质从加球口喂入到塔磨机内部。当电机经减速机和传动轴带动双头螺旋搅拌器做低速转动时,带动研磨介质和物料进行运动,研磨介质与物料受到正压力、离心力、摩擦力和重力的联合作用,形成压缩旋转介质层,从而在物料颗粒之间,以及物料和研磨介质之间产生局部剪切力、挤压力和磨剥、擦洗等[7-10]的综合作用而达到大颗粒变细、颗粒团解离的效果。

在塔磨机筒体内部,由于新的料浆和工艺水源源不断的进入塔磨机,塔磨机内部的物料会以较小的流速连续的溢出磨外,因此筒体内部存在重力分级现象。研磨后的小于切割粒径的较细物料,因具有较小的颗粒沉降末速度,随料浆流上升,从塔磨机溢流口排出;大于切割粒径的较粗物料,因具有较大的颗粒沉降末速度,循环回磨机底部进行新一轮的研磨,实现了塔磨机内部分级的现象。过粉碎现象和颗粒的团聚效应都大为减少。较细的物料以料浆的形式溢流口排出进入到粗粉分离罐,稍粗的物料经循环泵返回到磨机的下进料口,稍细的物料从粗粉分离罐上出口进入泵池,同时,塔磨机系统的新喂料也喂入到泵池中,根据水力旋流器对料浆浓度的要求,泵池中也会连续加入一定量的工艺水。泵池内的料浆充分混合后,再经渣浆泵提升到水力旋流器进行分级,满足工艺要求的细粒级物料从水力旋流器溢流口排出,作为本段磨矿设备的产品,不满足要求的较粗物料返回到塔磨机内部进行新一轮的磨矿。

3 塔磨机结构

目前,国内外生产塔磨机的厂家比较多,不同的厂家塔磨机的结构也各有不同,即使同一个厂家,不同型号、不同项目上塔磨机的结构也不完全一样,这里主要介绍螺旋式塔磨机。单就其基本结构而言,都是由磨机筒体、磨门、传动支架、搅拌装置、传动主轴、驱动装置、粗粉分离罐装置、衬板装置和安装检修工具等部件组成[11-12]。

塔磨机筒体是料浆和研磨介质贮存和流动的容器,是物料得以粉磨的空间,是其它部件安装固定的基础,能够使整机设备的重量和传动装置的扭矩等负荷通过筒体转移到混凝土基础上。

塔磨机筒体由圆柱形筒体、底板和衬板三部分组成,筒体底板下表面通过地脚螺栓固定在混凝土基础上,筒体底板上表面安装有橡胶复合衬板。圆柱形筒体下部焊接在筒体底板上,圆柱形筒体上部通过螺栓把合的形式与传动支架连接,圆柱形筒体内表面装有耐磨衬板和耐磨橡胶等。

其中,圆柱形筒体有两种形式,第一种是不带磨门的整体筒体,早期的国产塔磨机就是这种形式,第二种是带有磨门的分体筒体,国外的塔磨机和国内在2012 年之后生产的塔磨机都带有磨门,筒体和磨门均为整体焊接结构,磨门为大开门结构设计。筒体和磨门之间采用枢轴连接,工作时,筒体和磨门之间采用螺栓把合的结构形式进行连接;安装和检修时,可以在135°范围内自由转动,以方便搅拌器的整体拆装和搅拌器衬板的更换;筒体的侧面布置有进料口,磨门设置有排渣口。

筒体衬板一般有四种形式[13],第一种是早期国产塔磨机使用的高锰钢衬板,这种衬板采用螺栓把合的形式固定在磨机筒体上,筒体上需要钻制一定数量的螺栓孔,经常会出现筒体裂纹、筒体渗漏等现象。第二种是橡胶磁性衬板或金属磁性衬板,这种衬板可以直接吸附在磨机筒体上,现在的塔磨机大部分是这种结构,尤其是研磨介质为钢球时,磁性衬板可以把钢球吸附在衬板内表面形成约30~ 50 mm 的钢球保护层,具有很高的可靠性和很长的使用寿命[14]。第三种是格栅衬板,格栅衬板通过螺栓固定在筒体内表面的钢板条上,研磨介质和料浆填充在格栅单元中,有效保护了格栅衬板和磨机筒体,所以使用寿命非常长,运行成本较低,并且格栅衬板对研磨介质没有选择性,可以是钢球,也可以是陶瓷球。第四种是聚氨酯衬板,这是一种专门为陶瓷球作为研磨介质的新型耐磨衬板,采用在小磁极吸附的形式直接吸附在磨机筒体上,同前三种衬板相比具有密度小、耐磨蚀、安装方便、价格低的特点。

3.2 搅拌器

搅拌器是塔磨机中最核心的部分,该结构能够使研磨介质作一定规律的运动,从而实现物料的粉磨。因此搅拌器的结构形式、材质性能和几何尺寸等对物料的粉磨效果、衬板寿命和单位电耗等都有影响。

搅拌器包括搅拌器支架、衬板和耐磨橡胶三部分组成。搅拌器支架的整个外表面粘贴有耐磨橡胶,下部与衬板采用螺栓把合的形式固定,上端通过端面键和螺栓紧固件把合在传动轴上。其中,搅拌器支架由主轴和托板焊接而成[15],主轴由实心轴和空心轴两种,主轴的端头和主轴之间有整体锻造和焊接两种形式。

衬板是最主要的耐磨件,衬板的截面形状对物料的粉磨效果和衬板的使用寿命具有显著的影响,截止到目前,衬板的形状主要有水平盘型、叶轮型、棒柱型和螺旋型四种[16]。水平盘型搅拌器是通过研磨介质在圆盘上的径向运动、旋转运动以及料浆在圆盘开孔中的轴向运动,两者的交叉相互作用实现物料的粉磨,史密斯的VXP 立磨和奥图泰的HIG 塔磨机就属于这种类型;叶轮型搅拌器是通过叶轮与研磨介质和料浆之间的粘附力来施加能量;棒柱型搅拌器是搅拌器的棒与筒壁的棒交错运动,以钢球作为研磨介质,用于高黏度物料的研磨;螺旋型搅拌器是通过料浆与钢球之间的挤压、剪切和磨剥等作用实现物料的研磨,是目前最为常见的搅拌器结构,日本爱立许机电的ETM 塔磨机、芬兰美卓矿机的VTM 立磨机和洛阳大华的HMT 塔磨机就属于这种类型。

3.3 传动支架和传动主轴

传动支架和传动轴的组合体对整个驱动装置起支撑作用,同时把搅拌器在工作时产生的轴向载荷和扭矩载荷经磨机筒体传到混凝土基础上,而且传动主轴中的锁紧盘对电机和减速机起到过载保护的作用。

传动支架的下部通过螺栓把合的形式固定在磨机筒体上,上部通过螺栓把合的形式与减速机连接。传动主轴的下部通过螺栓把合的形式与搅拌器连接,上部通过螺栓把合的形式与弹性联轴器连接。传动支架和传动轴之间通过滚动轴承座和滑动轴承座的止口定位和精致螺栓进行连接。传动轴采用三轴承四密封结构和双线干油润滑系统的组合形式,该结构能够传递大的扭矩和轴向载荷,还具有防止粉尘进入轴承腔体、减少废弃润滑脂排放的效果。

3.4 驱动装置

驱动装置的作用是为塔磨机的正常工作提供适宜的转速和扭矩,并且通过电机电流的变化检测磨机的工作状态和物料的性能指标,并以此确定磨机内是否需要添加研磨介质,是否需要更换螺旋衬板等。

塔磨机的驱动装置自上而下依次包括主电机、弹性柱销联轴器、减速机和弹性块联轴器等四部分。电机的输出轴与减速机的输入轴之间是弹性柱销联轴器,有时也采用蛇簧联轴器;减速机的输出轴与传动轴的主轴之间是弹性块联轴器,有时也采用鼓形齿联轴器。

主电机是特制鼠笼电机,该电机可以是变频电机也可以是定频电机,但要求具有较大的启动转矩和较低的启动电流。行星齿轮减速机要求传递扭矩大,采用稀油润滑方式,并配有冷却装置。弹性块联轴器要求具备良好的弹性吸振、对中补偿和轴向偏转能力。

3.5 粗粉分离罐

粗粉分离罐的作用是对来自塔磨机粉磨后的料浆流进行辅助分级,在塔磨机处于备用停机状态时或紧急停机状态时,进行磨内料浆的循环,以减少研磨介质的板结。

粗粉分离罐包括分离罐、梭子阀、循环泵和连接管路等四部分。分离罐的进料口与塔磨机的溢流口一经管道连接,分离罐的下出料口经管道、循环泵与塔磨机下进料口连接,分离罐内上、下两个腔体安装有梭子阀。分离罐内表面均粘贴有耐磨橡胶。该部件是个选配件,可根据工艺情况和物料类型予以确定是否采用。

4 工艺流程

4.1 选矿厂的物料粉磨

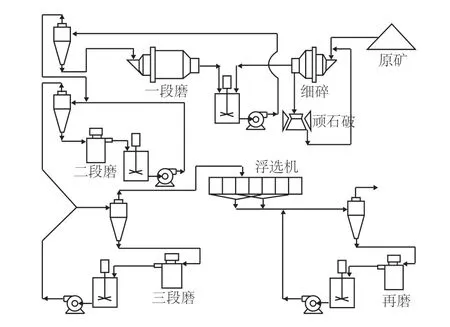

根据塔磨机在整个选矿厂磨矿系统中所起的作用不同,塔磨机可用于二段磨矿、三段磨矿和再磨磨矿,其各自的工艺参数见表1,工艺流程见图1。

表1 塔磨机四种粉磨系统工艺参数Table 1 Process parameter of four grinding systems of tower mill

图1 选矿厂常见碎磨工艺流程Fig.1 Common flow chart of crushing and grinding process

从图1 可以看出,除了一段磨之外,二段磨、三段磨和再磨都可以采用塔磨机系统。其中,塔磨机系统的选择形式比较多,塔磨机本体可以包含粗粉分离罐形成辅助分级,也可以不带粗粉分离罐。工艺系统可以是开路系统,也可以是塔磨机与水力旋流器组成闭路系统。水力旋流器可以是中预先分级和检查分级合二为一的分级功能,也可以是只作为检查分级。总之,根据矿石性质的特点和浮选流程的要求,可以进行各种组合。

另外,根据最新的工艺,美卓矿机已尝试在国外项目上采用高压辊磨机替代半自磨作为细碎设备,采用塔磨机替代球磨机作为一段磨矿设备,并且取得了预期的效果。初步开启了选矿系统碎磨车间“无球磨机化”的新局面。

4.2 烟气脱硫的石灰石浆料制备

燃料燃烧过程中产生的污染物种类较多,其中对人类环境威胁较大的是烟尘、SOx、NOx、COx和CmHn等[17]。随着世界范围内环保法规的逐渐严苛,污染物的排放受到越来越严格的限制,而烟气脱硫是减少污染物排放,实现洁净燃烧的一项重要措施。

传统的烟气脱硫系统是采用球磨机进行石灰石研磨,考虑到石灰石微粉的产品细度达到-31 μm通过率为60%~ 95%,而且产品是以料浆的形式存在,所以塔磨机是一个有效的替代设备,可以节省多达30%~ 50%的能源成本、降低安装和运营成本、降低噪音和减少占地面积,并且已在国外美卓矿机的项目上得到应用。

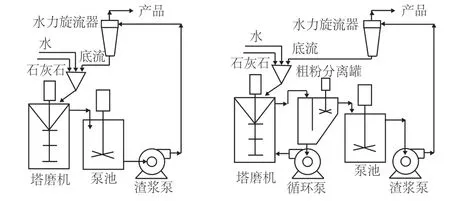

图2 烟气脱硫系统中石灰石浆料制备的工艺流程Fig.2 Process flow diagram of limestone slurry preparation in flue gas desulfurization system

由图2 可知,该系统由塔磨机与水力旋流器形成闭路磨矿系统,由塔磨机进行物料的细磨,由水力旋流器控制产品的细度,区别在于右图中粗粉分离罐起到辅助分级的作用,有效降低了水力旋流器的循环负荷率,提高了塔磨机的磨矿效率、水力旋流器的分级效率和分级精度[16]。

5 结 论

⑴ 国外塔磨机厂家因为起步较早,应用案例较多,塔磨机水平相对较高;国内塔磨机厂家尽管起步较晚,但是已经基本掌握了粉磨机理、磨机结构、材料选择、选型计算和智能制造等核心技术,并依托国家产业政策的支持,塔磨机技术得到快速发展,已经接近国外先进水平,并在局部实现了国际领先。

⑵ 塔磨机不但有粗磨所需的冲击性破碎,还有细磨和超细磨所需的剪切、磨剥和擦洗等粉磨机理,并且研磨强度要数倍于传统的球磨机,所以在细磨和超细磨方面比球磨机具有明显的优势。

⑶ 不同厂家制造的塔磨机的结构也各有不同,尤其是搅拌器的结构类型,即使同一个厂家,不同型号的塔磨机结构也不完全一样。

⑷ 塔磨机作为一种细磨设备,在选矿厂碎磨车间、非金属矿和烟气脱硫等行业得到了应用。