球团烟气超低排放与优化节能

王香玲

(代县矿业有限公司,山西 代县 034207)

0 引言

实施超低排放是推进钢铁企业清洁化生产、加快能源技术创新、改善大气环境质量、缓解资源约束的重要举措。目前一些大型集采、选、烧结球团为一体的露天开采铁矿山主要采用链篦机、回转窑和环冷机工艺生产球团,球团焙烧过程中产生的烟气污染物由电除尘系统脱尘、石灰湿法脱硫塔进行脱硫处理,处理后的NOx的排放浓度为220 mg/Nm3,粉尘为40 mg/Nm3,SO2的排放浓度为150 mg/Nm3,排放水平没有达到国家超低排放标准要求,需实施节能减排升级改造,以满足国家达标排放要求。

1 超低排放实施背景

烧结球团在焙烧过程中,产生的污染物主要由300 m2的电除尘器进行处理,NOX的排放浓度为220 mg/Nm3(基准含氧量18%条件)左右,无法达到超低排放新标准50 mg/Nm3的要求(基准含氧量18%条件)。需要新建一套SCR脱硝装置、回转式换热器GGH、静叶可调轴流式风机、二级脱硫塔、湿式电除尘及相关配套设施,以实现(基准氧含量18%条件下)烟气排放颗粒物≤10 mg/Nm3目标,满足国家超低排放标准要求。

2 超低排放工艺方案

2.1 烟气脱硝工艺

SCR脱硝系统设置在电除尘后、湿法脱硫装置之前,由氨区系统、氨喷射系统、脱硝反应系统、烟道系统、烟气换热系统、烟气加热系统、临时保产措施等组成,主要原理为:主抽风机出口烟气温度为135 ℃,通过GGC换热器的原烟气段加热至300 ℃,进入SCR脱硝反应器入口垂直烟道,与加热炉送来的高温补热烟气充分混合升温至325 ℃,升温后的烟气与稀释风机送入的氨气、水蒸气和稀释烟气的混合气进行混合,在静态混合器的搅动下得以充分混合,再经过整流器整流后进入脱硝反应器;氨与烟气中的NOx在催化剂表面发生氮氧化物的还原反应,反应后的净烟气由脱硝出口烟道送至GGH换热器的净烟气段,与原烟气换热后降温到160 ℃,进入静叶可调轴流式风机,增压风机后的烟气与鼓干风机烟气汇合后再进入两级湿法脱硫系统进行脱硫处理,最后经过湿式电除尘器深度除尘后经烟囱排放[1]。

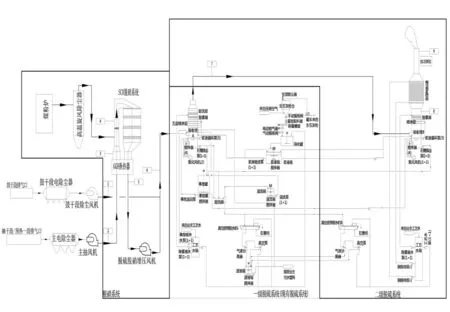

其化学反应方程式见公式(1)、(2)、(3)、工艺流程见图1。

图1 总工艺流程图

4NO+4NH3+O2=4N2+6H2O

(1)

6NO2+8NH3=7N2+12H2O

(2)

NO+NO2+2NH3=2N2+3H2O

(3)

2.2 烟气二次脱硫工艺

为满足烟气中SO2≤30 mg/Nm3超低排放要求,新建一座石灰-石膏法脱硫塔,和原有脱硫塔串联起来,通过控制两塔脱硫效率,实现高效脱硫。

2.3 湿电除尘工艺

脱硫塔后部增设湿式静电除尘器[2],阳极采用导电玻璃钢有效去除雾滴,确保湿电出口粉尘浓度≤5 mg/m3,同时在玻璃钢中加入具有导电性和耐腐蚀性的导电介质,以吸附极性水液滴和SO3气溶胶,有效控制PM2.5的排放和避免烟囱雨的发生。湿电后的废水从吸收塔浆液池中泵出,经一、二级脱水后,得到含水率不大于10%的脱硫石膏,水循环利用回到系统,脱硫石膏暂储存于石膏间,统一拉运到排土场按固废处理。

2.4 超低排放能耗指标

超低排放主要耗能设备有:风机、新增脱硫塔循环泵、新增氧化风机、新增脱硫塔、新增湿式电除尘等,主要能源介质为:电力、压缩空气、循环水、燃煤。年耗电量3.176×107kW·h/a,压缩空气2.16×107Nm3/a,耗煤量9 920 t/a,循环水11.2×104m3/a。

2.5 新工艺同时还需具备条件

2.5.1 脱硫脱硝反应剂

脱硫采用的吸收剂为消石灰,SCR脱硝采用的还原剂为氨水,氨水浓度为19%且必须保持“澄清、透明”的品质要求。

2.5.2 供电条件

超低排放工艺电压等级分6 kV、380 V、220 V三种:电源电压为6 kV,配电电压分6 kV高压和380 V低压两种,控制电压高压220 VDC、低压220 VAC和24 VDC;安全电压为36 V。

2.5.3 供水条件

超低排放设备冷却水从厂区冷却水管网接引,压力为(0.2~0.4)MP、温度为≤35 ℃并实现循环利用;工业新水从脱硫系统供水总管接出,主要用于脱硫系统轴封水、生产补水、冲洗水和湿电、GGH等设备的冲洗水。

2.5.4 压缩空气

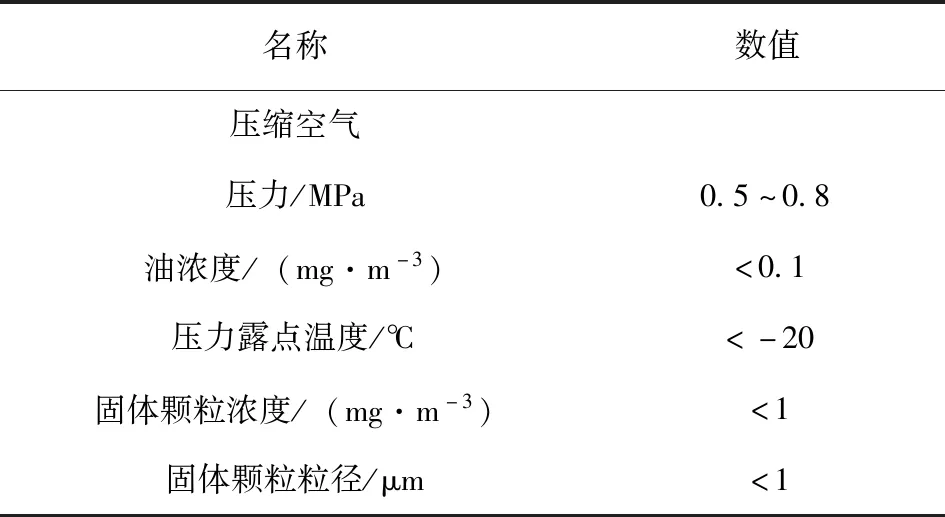

超低排放压缩空气主要用于SCR和GGH吹扫、杂用压缩空气和仪用压缩空气,由新建空压站提供压缩气源,品质要求见表1。

表1 压缩空气品质

2.5.5 相关参数(见表2)

3 优化节能

3.1 超低排放技术节能

3.1.1 电气节能

选用高效低耗变压器进行供配电,减少变压器能耗;并通过低压并联电容器组集中补偿装置对功率因数进行调节,降低线路感抗,使低压侧功率因数达到0.9以上。

3.1.2 照明节能

在保证作业面视觉和照明质量的前提下,减少照明光能的损失。推广应用太阳能、空气能、光能和热能等先进能源新产品和新技术,通过光控、时控、人体感应等功能设置,节省人工照明,并通过采用三相四线式供电,加大线缆的截面积,降低线路阻抗,减少线路能耗。

3.1.3 电机与变频器控制节能

优先选用YX、YX2系列高效率电动机,通过控制其端电压、转矩、转速、功率因数和传动效率,负荷率控制在0.8~0.9的经济运行范围内;变频器则根据负载特性变化对输出轴功率进行调整,风机所需风量越低,应用变频调速节能效果越好。

3.1.4 自动化控制节能

合理安排工艺布局,科学匹配用电设备运行台数,减少设备空转或低负荷运行,避免能量损耗;同时对热力管道采取有效的保温措施,以减少热量损失和能耗。

3.2 超低排放管理节能

3.2.1 建立能源管理体系

建立以副总经理为组长的能源管理领导小组,健全能源管理网络,配备专兼职能源管理人员,贯彻执行国家能源法律法规、方针、政策和公司能源相关管理制度;推广应用节能项目和能源改造方案,保持和持续改进能源管理体系的有效性。

3.2.2 加强生产调度指挥,严格按工艺要求操作

实行能源供用集中调度管理模式,结合节能需要下达动力介质运行及调配指令,均衡、稳定、集中、协调组织生产,对非连续生产设备采取避峰措施,降低峰谷比,节约用电成本。

3.2.3 加强设备维护,提高设备节能效率

有效发挥智能化点检仪的作用,加强用能设备的点检和维护,及时发现问题、解决问题,保证设备安全稳定运行;对超低排放工艺中的重点耗能设备进行能效优化控制。

3.2.4 强化能源管理责任

制定能源管理制度,明确能源管理目标和措施,完善能源计量网络图,规范能源生产、转换、供应、、使用、结算等工作流程,将能耗指标分解落实到责任部门、责任人。

3.2.5 强化全员节能意识

定期组织开展节能宣传和节能培训,通过召开专题会议、宣传栏、标语、组织节能知识答题、合理化建议和开展节能技术创新创效评比等方式,广泛宣传节约能源、提高能效的重要性,强化全员降耗节能意识。

3.2.6 配备适宜的能源计量器具

根据GB 17167-2006《用能单位能源计量器具配备和管理通则》要求,配置完善的能源计量仪表,能源计量器具配备率应达到95%,重点部位达到100%,并对能源计量器具进行定期检定、校准,确保计量数据真实、准确。

3.2.7 形成能源分析例会制度

定期组织召开能源例会,分析总结上阶段能耗情况,安排、部署和推进下阶段节能工作,形成持续改进机制。

3.2.8 完善能源考核体系

将能源奖惩责任纳入公司责任制,对超低排放运行过程中发生的浪费能源现象进行考核,对积极牵头组织实施降耗措施、在实际应用中做出突出贡献的技术、管理、技能人员进行奖励,确保超低排放目标与节能降耗指标圆满实现。

3.2.9 强化能源计量监控

建立以计量数据管理为中心的能源管理模式,推广节能降耗新技术和新设备,引进智能化新型计量器具,实现对超低排放设备和工序能耗的动态监控,发现问题及时进行分析,提升超低排放网络化服务水平,发挥好绝色发展支撑作用。

4 应用效果

4.1 物质实现了循环利用

氨水储罐上设置的水封槽,既能实现氨水罐压力的稳定运行,又确保了水封槽氨水浓度达标时再回排到氨水储罐内,实现了循环利用。

4.2 水资源实现循环利用

SCR脱硝排放的冲洗废水采用管道收集排放至废水池,再经由废水泵送到污水处理站进行综合处理利用,降低了水资源消耗。

4.3 能源消耗达到减量化目的

脱硝系统采用的高效常规SCR技术不仅使脱硝效率达到88%,降低了脱硝还原剂的消耗;还使反应器压损小于1 600 Pa,电耗低效率高,实现了能源减量化消耗。

5 结语

节能减排是钢铁企业面临的艰巨任务,企业必须保持对环保工作的高度重视,加大治理力度,从技术开发、生产管控等环节采取措施,才能实现在基准含氧量18%条件下使企业球团生产处理烟气量达780 000 Nm3/h,烟尘排放值达到8 mg/Nm3、二氧化硫排放值达到30 mg/Nm3、氮氧化物排放值达到40 mg/Nm3,的超低排放环保要求,实现企业绿色生产和可持续发展目标。