球团内保温管道传热计算方法研究

宛 辉 宋宛珍

(1.中冶北方工程技术有限公司,辽宁 大连 116100;2.辽宁科技大学,辽宁 鞍山 114000)

0 引言

链箅机-回转窑-环冷机球团工程(以下简称链回环工程)中设置热风循环系统的目的是为了对料层进行干燥、预热并加速氧化反应。整个热风循环系统一般可分为鼓风干燥段、抽风干燥段及预热段,其中预热段根据实际工艺流程又可分为预热Ⅰ段及预热Ⅱ段。热风管道根据所在段数的不同,内部的烟气温度也有较大不同,一般鼓风干燥段的热风温度为180~250 ℃,抽风干燥段的热风温度为380~500 ℃,预热Ⅰ段的热风温度为650~700 ℃,预热Ⅱ段的热风温度为950~1 100 ℃。

管内介质温度较高,对管道的材质要求也会相应较高,如果完全根据管道内介质温度选取管道材质的话,会造成管道制造成本较高,甚至无法选到适合的材料。同时,高温管道的热膨胀量大,管道应力也相应变大,对管道的安全运行也会产生较大影响,因此,工程设计中,为了保证安全运行的同时降低管道制造成本,一般采用内保温形式进行隔热从而降低管皮温度,并选用耐温较低的钢管材质。

1 一种较常用的内保温管道形式

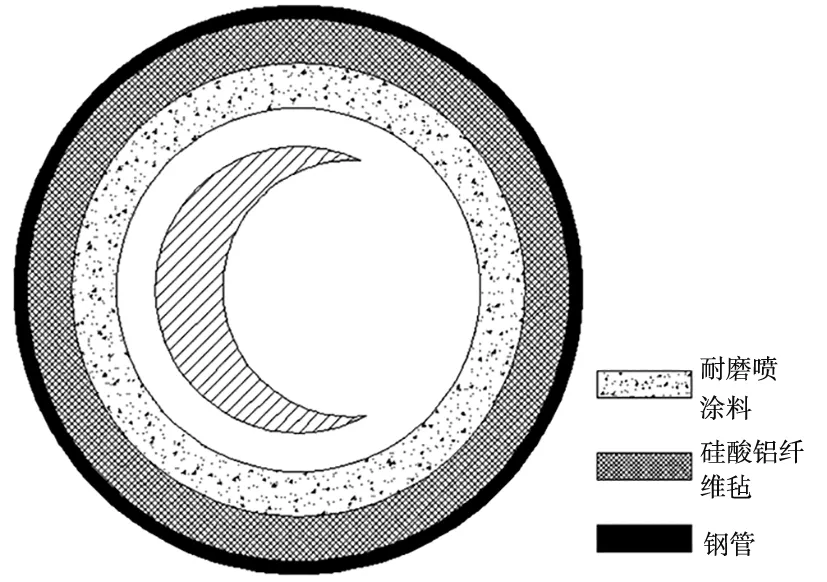

如图1,热风管道内保温形式采用双层隔热结构,靠近钢管的保温材料一般采用可耐高温的硅酸铝纤维产品,靠近内部高温热风的材质一般采用耐磨喷涂料。

图1 链回环工程中较常用的内保温管道

2 计算模型

2.1 内保温管道计算模型

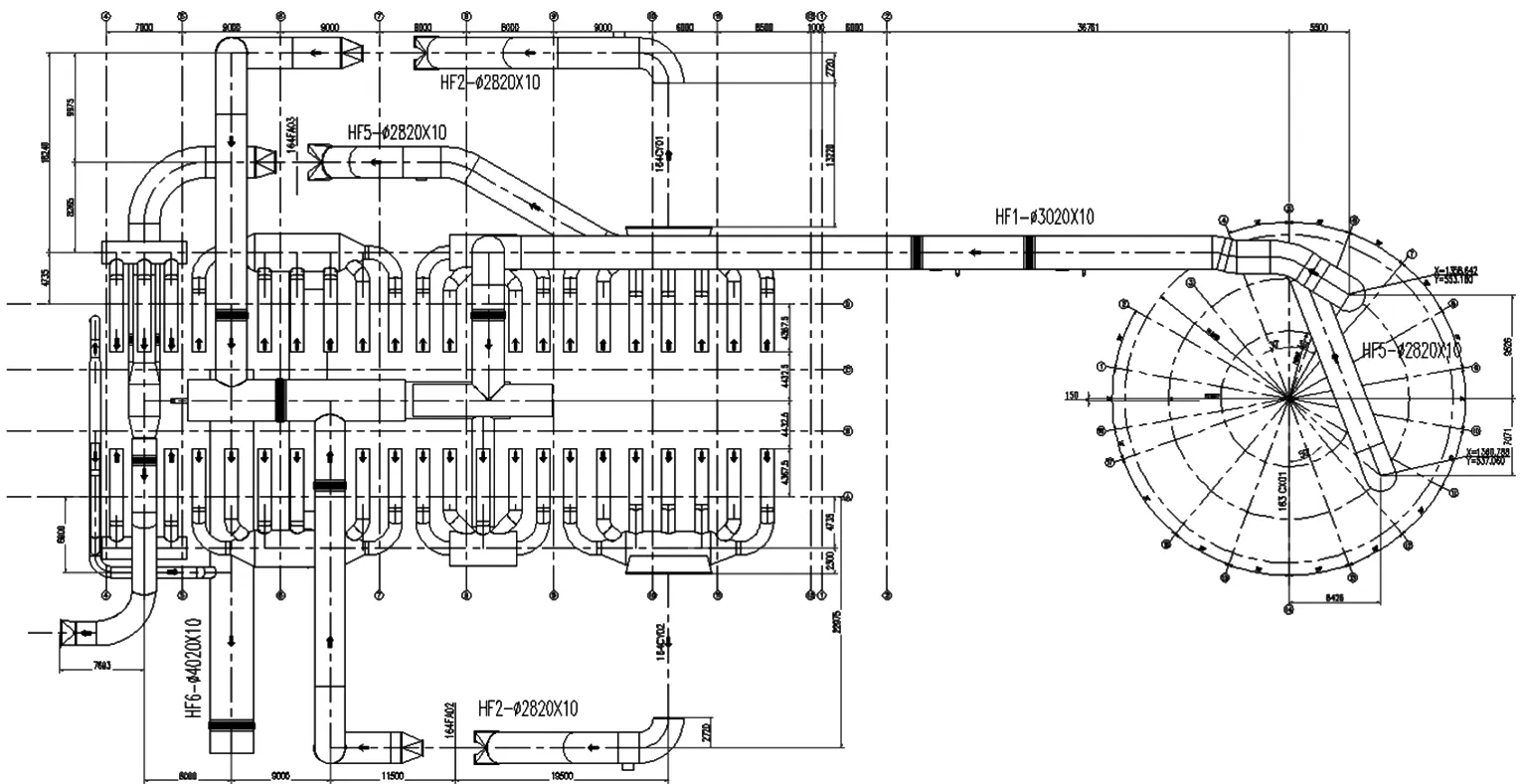

由于球团系统运行参数实时变化,造成内保温管道的传热计算比较复杂,难以对实际运行的热风管道参数进行准确计算,因此,根据常用内保温管道的形式,可建立简化的传热计算模型,模型的管道形式见图2。

t1—管内介质温度;t2—外界环境温度;t3—耐磨层内壁温度;t4—耐磨层外壁温度;t5—保温层外壁温度;t6—管皮外壁温度;ω1—管内介质流速;ω2—空气流速;D0—耐磨层内径;D1—耐磨层外径;D2—保温层外径;Dw—管皮外径

2.2 计算公式

根据上述模型,管道内部与烟气之间、管皮与外界环境之间为对流换热;耐磨喷涂料至管皮各层之间均为导热传热,由此可建立下述方程:

(1)

(2)

(3)

(4)

(5)

联立方程(1)~(5),可解出t3,t4,t5,t6各项温度。

3 计算实例

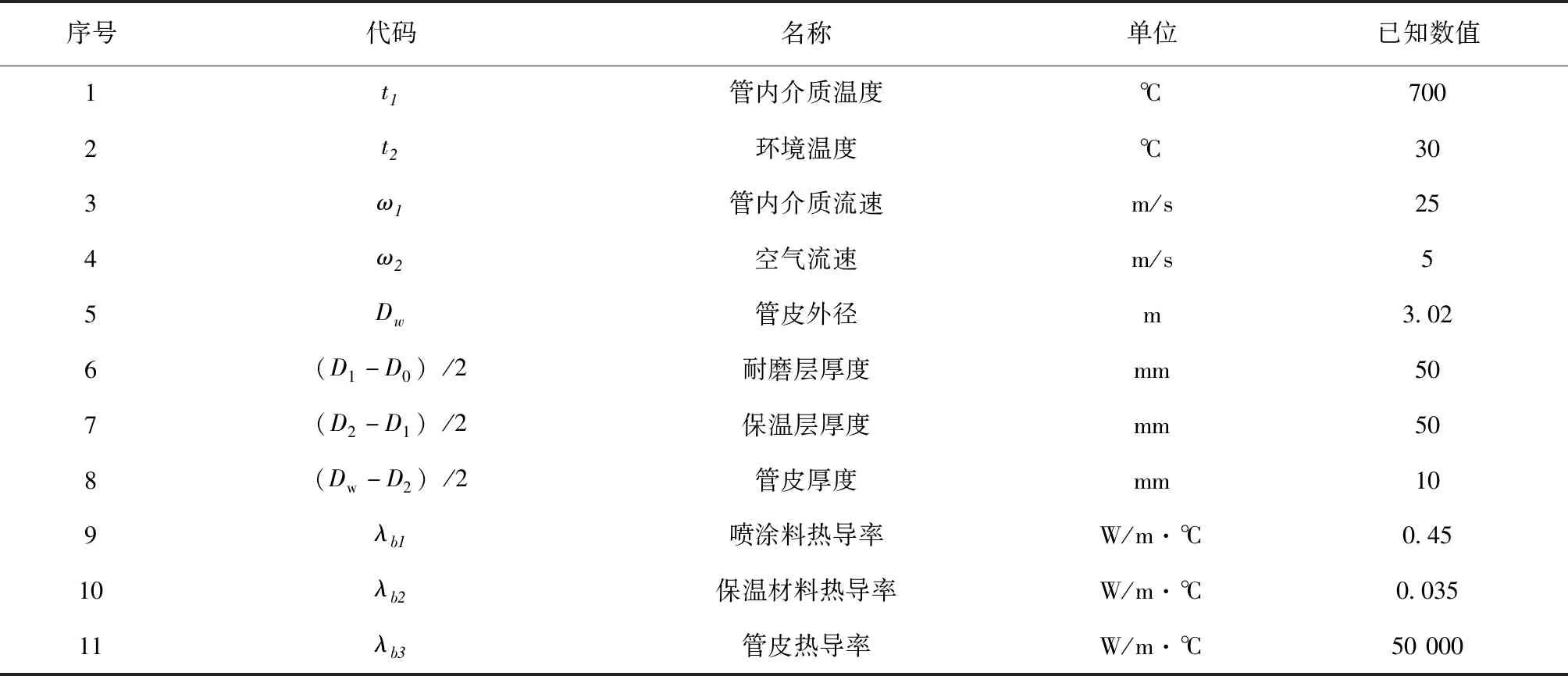

以某250 万t/a球团工程热风管道计算为例,该工程热风管道布置图见图3。

图3 热风管道平面布置图

首先以该工程中环冷一段热风管道HF1为例,该段热风管道由环冷机一段出口接入链箅机预热Ⅰ段,热风温度约为700 ℃,管径DN3000(Ф3 020 mm×10 mm)。如采用外保温管道,管道材质难以选择,普通碳钢耐热无法达到700 ℃,而如采用合金钢,如此大的管径,整体投资将非常高,因此,管道采用内保温方式是比较好的选择。

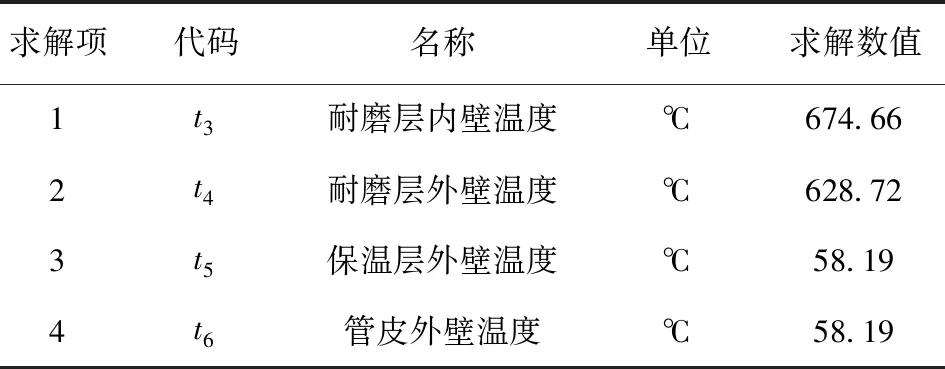

采用内保温管道结构,确定保温层厚度是重要的一环,应以保证管皮温度在规范要求的防烫伤范围内(<60 ℃),同时满足节能保温要求(<50 ℃)为设计要达到的标准。常用内保温管道耐磨层厚度一般为50 mm,因此,仅需确定内保温层厚度,原设计保温层厚度50 mm,其他已知计算数据见表1。

表1 烟道计算基础数据表

根据原设计已知数据,利用方程(1)~(5),计算结果见表2。

表2 原设计计算结果汇总表

由表2可知,保温层厚度选用50 mm时,管皮经双层内保温结构隔热后最终温度58.19 ℃(>50 ℃),不符合节能保温要求。因此,应适当增大保温层厚度。

根据上述分析结果,重新选取保温层厚度为80 mm进行计算,其他已知数据不变,可得计算结果见表3。

表3 修正后的计算结果汇总表

由表3可知,保温层厚度选用80 mm时,管皮经双层内保温结构隔热后最终温度48.46 ℃,符合节能保温要求,在此基础上继续增加保温层厚度能使管皮温度更低,但是相应的保温工程量也会增加,不满足节约成本的要求。因此,最终确定HF1管段的内保温层厚度为80 mm。

同时以该工程回热风管道HF2及主抽风管道HF6的数据为例计算。HF2热风温度约500 ℃,管径DN2800(Ф2 820 mm×10 mm),HF6热风温度约200 ℃,管径DN4000(Ф4 020 mm×10 mm),其他基础数据与HF1一致,经过试算及校核后,HF2保温层厚度采用50 mm,HF6保温层厚度采用20 mm,计算后,管皮温度分别为49.74 ℃及44.87 ℃。

根据上述计算的管皮温度,在工程实际中介质温度低于300 ℃可选取普通碳钢Q235材质作为钢管材质,鉴于热风管道管材的用料较大,采用普通碳钢Q235材质可极大的降低管道制造成本。

4 结语

在建立球团内保温热风管道的简化传热计算模型的同时,提供了传热计算方法。利用该方法可较准确的计算管皮温度,对确定内保温层厚度,从而对选择钢管材质,保证热风管道安全运行起到指导作用。