全尾砂絮凝沉降影响因素研究

李金鑫,孙 伟,张盛友,刘卫东

(1.昆明理工大学国土资源工程学院,云南昆明650093;2.云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,云南昆明650093;3.金川集团股份有限公司三矿区,甘肃金昌737103)

0 引言

近些年来,由于浅部矿产资源的枯竭,资源开采逐渐向深部发展,地压增大的现像越来越明显,堆放地表的废石、尾砂不仅污染环境,还会破坏当地的生态系统.为此,冯胜洋[1]、WANG[2]等认为将堆放地表的废石、尾砂制成膏体,充填至井下采空区是非常理想的处理方式.膏体具有不离析、不沉淀、接顶效果好、强度高等优点[3-4].能够有效控制采场地压、地表沉降,并可减少废石、尾砂排放,保护环境.全尾砂脱水浓缩在充填料浆制备工艺中是关键也是难点,传统的全尾砂脱水浓缩主要依靠尾砂的自然沉降,由于全尾砂细泥含量大,尾砂沉降速度慢,溢流水浑浊,底流浓度低,导致充填体强度难以提高[5].因此,国内外学者经过研究发现,向全尾砂浆中添加絮凝剂可以提高尾砂的沉降速度、底流浓度,具有可操作性和便捷性[6-7],在矿山尾砂脱水浓缩中得到了广泛的应用[8].

絮凝沉降主要是指絮凝剂与尾砂颗粒发生一系列复杂的物理沉降过程[9].陈忠熙等[10]通过向全尾砂浆中加入三种不同的絮凝剂,采用MATLAB软件对试验数据进行处理分析,得到全尾砂最优浓度及絮凝剂最优添加量.杨柳华等[11]通过絮凝沉降试验及料浆流变试验,研究不同絮凝剂对全尾砂浆屈服应力及黏度的影响规律.甘德清等[12]研究了细粒级尾砂的沉降规律,并对实验结果进行极差及方差分析.Shuai LI等[13]采用新型磁化助凝剂,进行室内全尾砂动态絮凝沉降试验,并应用电镜扫描及电位分析等方法研究絮凝剂和助凝剂的作用机理.上述学者主要从絮凝剂浓度、絮凝剂单耗和入料浓度对尾砂沉降速度及底流浓度的影响机理进行探究,但全尾砂脱水浓缩是一个复杂的物理沉降过程.本文采用室内静态絮凝沉降实验,对某矿细粒级全尾砂的沉降规律进行研究,对实验数据进行回归分析构建数学模型,确定最优的絮凝沉降方案.

1 实验

1.1 实验材料

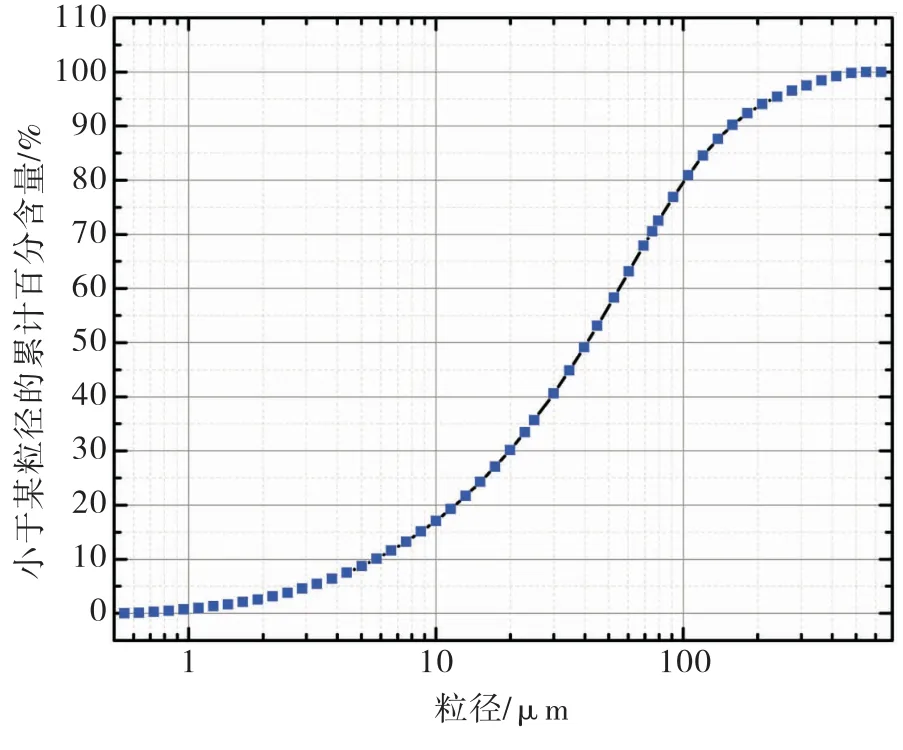

尾砂密度为2.80 t/m3,松散密度为1.130 t/m3,堆实密度为1.445 t/m3,松散孔隙率平均为59.64%,密实孔隙率平均为48.43%.基本物理参数如表1所示.尾砂主要化学成分如表2所示.全尾砂中粒径小于20μm的极细颗粒含量为55.95%,属于细粒级尾砂[14],CU为9.53,CC为1.26,可以看出尾砂粒级分布范围较大,尾砂级配较好,连续性较高.全尾砂粒级组成如图1所示.

表1 全尾砂基本物理参数Tab.1 Basic physical parameters of full tailings

表2 化学分析检测结果Tab.2 Test results of chemical analysis

1.2 实验原理

在全尾砂浆中尾砂颗粒下沉速度存在一定的规律.克托克斯定律[15]指出物料颗粒下沉速度与黏度成反比,与颗粒半径的平方成正比,如式(1)所示:

式中:ρ为颗粒密度,kg/m3;ρ0为液体密度,kg/m3;g为重力加速度,9.80 m/s2;r为颗粒半径,m;η为液体黏度,Pa·s;V为颗粒自由下沉速度,mm/s.

絮凝机理主要包括盐絮凝、桥联絮凝和网捕作用等.絮凝剂溶于水后形成高分子链,对悬浮在液体中的细微颗粒进行网捕,即桥连作用[16].随着被捕颗粒的增加,絮团结构逐渐形成并迅速变大,进而增加了料浆的沉降速度和底流浓度.桥连过程如图2所示.

图1 全尾砂粒级组成Fig.1 Full tailings particle size composition

图2 高分子絮凝剂的桥连过程Fig.2 The bridging process of polymer flocculants

1.3 实验步骤

本实验选用的三种絮凝剂分别为:1#AN934SH、2#-Rheomax和3#-M5050,实验开始之前首先配制好浓度为0.3%的絮凝剂溶液.在贴有标签的量筒中配制浓度为5%、10%、15%、20%、25%、30%的全尾砂浆.设定絮凝剂单耗为:0 g/t、10 g/t、20 g/t、30 g/t、40 g/t、50 g/t、60 g/t、80 g/t,向量筒中加入合适的絮凝剂溶液,用湿毛巾压住量筒筒口上下颠倒3~4次,然后静置在实验台上,每隔一段时间测量澄清液面的下降高度,用秒表计时,如图3所示.

图3 全尾砂絮凝沉降实验过程Fig.3 Full tailings flocculation settling experimental process

2 实验结果分析

实验主要考察指标为物料下沉速度、底流浓度及单位面积固体处理量,影响因素为絮凝剂种类、絮凝剂单耗及入料浓度.

单位面积固体处理量主要是指,单位时间内通过深锥浓密机单位横截面积的尾砂处理量.主要与沉降速度及入料体积分数有关.其计算公式见式(2):

式中:Gs为单位面积固体处理量,t/(h·m2);ρs为尾砂密度,t/m3;CV为入料体积浓度,%;V为固液分离界面的沉降速度,mm/s(通过记录20 s内固液分离界面的下降高度来计算沉降速度).

底流浓度计算公式如式(3)所示:

式中:C浓度为底流浓度,%;W砂为料浆中尾砂的质量,g;W水为料浆中水的质量,g;w水为澄清水柱的质量,g.

2.1 不同絮凝剂对沉降效果的影响

在絮凝剂单耗为20 g/t、入料浓度为20%的条件下,考察不同絮凝剂对沉降效果的影响程度.

在给定絮凝剂单耗及入料浓度的条件下,固液分离界面沉降高度及沉降速度随时间的变化曲线如图4所示,底流浓度及其它实验参数如表3所示(在固液分离界面下沉时间取10 s的情况下,计算出的沉降速度称为最大沉降速度).

图4 不同絮凝剂絮凝沉降曲线Fig.4 Flocculation settling curves for different flocculants

表3 实验结果及相应底流浓度Tab.3 Experimental results and corresponding underflow concentration

从图4(a)可知,在絮凝沉降实验开始的2 min内沉降效果最为显著.从图4(b)可知,絮凝剂的加入可以大幅度提高固液分离界面的沉降速度,且加入1#絮凝剂的全尾砂浆其沉降速度要优于2#絮凝剂及3#絮凝剂.从表3可知,加入1#絮凝剂的全尾砂浆,其固液分离界面的最大沉降速度及单位面积固体处理量均优于2#絮凝剂及3#絮凝剂.加入2#絮凝剂的全尾砂浆,其底流浓度要优于1#絮凝剂及3#絮凝剂.根据现场实际生产经验,底流浓度大于50%,便能够满足矿山规范的需要.综合考虑沉降速度、底流浓度及单位面积固体处理量,建议优选1#絮凝剂,以下实验步骤均采用1#絮凝剂.

2.2 全尾砂入料浓度对沉降效果的影响

絮凝剂单耗是指每吨全尾砂在絮凝沉降过程中所消耗絮凝剂干粉的质量.设定絮凝剂单耗为30g/t,考察不同入料浓度对沉降效果的影响程度.

2.2.1 沉降速度

从图5(a)可知,不同入料浓度的沉降曲线在5~10 min内基本达到一个定值,固液分离界面不再下降.从图5(b)可知,入料浓度为25%和30%的情况下,固液分离界面以极其缓慢的速度下降,20 s后曲线逐渐接近水平.这是由于在入料浓度不断增加的情况下,尾砂颗粒间的相互作用力逐渐增强,黏度增大,絮团结构变小,所以上层清液比较浑浊且沉降速度比较缓慢.入料浓度为15%和20%的情况下,固液分离界面的沉降速度明显增加且量筒上部为清澈的水柱,沉降效果较好.入料浓度为5%和10%的情况下,固液分离界面迅速下降,尾砂颗粒迅速沉积,但底流浓度较低.

图5 不同入料浓度絮凝沉降曲线Fig.5 Flocculation and sedimentation curves for different feed concentrations

2.2.2 底流浓度

由图6可知,随着入料浓度的增加,底流浓度呈现出逐步上升的规律,单位面积固体处理量呈现出先急速上升后缓慢下降的规律.根据表4可知,入料浓度每增加5%,最大沉降速度降幅至少为20%,底流浓度增幅最大为5.2%,说明入料浓度对沉降速度影响很大.当入料浓度大于25%的情况下,单位面积固体处理量小于1.71 t/(h·m2),直接影响浓密设备的工作能力.所以将入料浓度设定为15%~20%,沉降速度、底流浓度及单位面积固体处理量均能达到较好的实验效果.

2.3 絮凝剂单耗对沉降效果的影响

根据絮凝沉降机理,絮凝剂单耗过大或是过小都会影响沉降效果,根据现场实际生产经验设置絮凝剂单耗为10~80 g/t,入料浓度为20%.

图6 入料浓度柱状图Fig.6 Histogram of feed concentrations

表4 沉降速度降幅及底流浓度增幅Tab.4 Decrease of sedimentation velocity and increase of underflow concentration

2.3.1 沉降速度

从图7(a)可知,随着絮凝剂单耗的增加、沉降时间的延长,固液分离界面的极限下沉量逐渐减小.从图7(b)可知,固液分离界面的沉降速度曲线大致可分为3个区域:上部区域、中上区域及下部区域.上部区域主要由絮凝剂单耗为40 g/t、50 g/t、60 g/t及80 g/t的曲线构成,该区域沉降速度大,曲率大,沉降效果好.从该区域可知,絮凝剂单耗并不是越大越好,而是存在一个临界值,超过该值将影响固液分离界面的沉降效果.中上部区域主要由絮凝剂单耗为20 g/t及30 g/t的曲线构成,该区域沉降速度小、曲率小,沉降效果不如上部区域.下部区域主要由絮凝剂单耗为0 g/t及10 g/t的曲线构成,该区域沉降速度曲线基本呈一条水平直线,沉降效果较差.

图7 不同絮凝剂单耗絮凝沉降曲线Fig.7 Flocculation settling curves for different flocculants per unit consumption

2.3.2 底流浓度

由图8可知,当絮凝剂添加量为0 g/t时,底流浓度为65.58%,当絮凝剂添加量为10~80 g/t时,底流浓度为53.12%~55.64%.这主要是因为,絮凝剂加入后会对液体中的细微颗粒进行网捕,随着被捕颗粒的增加,絮团结构逐渐变大,沉降速度加快,但由于沉降后絮团间的缝隙较大,会包裹一部分的自由水,这

图8 絮凝剂单耗柱状图

Fig.8 Histogram of flocculant consumption alone就导致了尾砂沉降后底流浓度降低.为此,可以通过转动导水杆将缝隙间包裹的自由水排出,提高尾砂沉降后的底流浓度.随着絮凝剂单耗的增加,单位面积固体处理量呈现出先逐步上升后缓慢下降的规律,当絮凝剂单耗为60 g/t时,其单位面积固体处理量达到最大值为6.27 t/(h·m2),所以将絮凝剂单耗设定为40~60 g/t,沉降速度、底流浓度及单位面积固体处理量均能达到较好的实验效果.

3 全尾砂料浆底流浓度数学模型

在上述实验中可以直观地看出,随着入料浓度的增加,底流浓度呈现出逐步上升的规律.随着絮凝剂单耗的增加,底流浓度呈现出先急速下降最后波动至停止的规律.根据沉降实验所得数据,在絮凝剂单耗为30 g/t的情况下,取入料浓度为5%、10%、15%、20%、25%和30%的实验数据使用Origin软件中的Slogistic3方程对其进行拟合,拟合结果如图9(a)所示.在入料浓度为20%的情况下,取絮凝剂单耗为0 g/t、10 g/t、20 g/t、30 g/t、40 g/t、50 g/t、60 g/t和80 g/t的实验数据使用ExpAssoc方程对其进行拟合,拟合结果如图9(b)所示.

(a) (b)图9 全尾砂料浆底流浓度散点及拟合曲线

Fig.9 Full tailings slurry bottom flow concentration scatter and fit curve 1)取不同入料浓度的实验数据使用Slogistic3方程对其进行拟合:Slogistic3方程模型为:y=1+bɑ

e-

kx(4)式中:x为入料浓度;y为底流浓度;ɑ,b,k为方程模型待求参数.拟合所得曲线方程为:

y=(1+05

.92.26e2

-0.071x

)

(5)

曲线拟合的负相关系数R2为0.932,说明该方程回归显著,曲线拟合具有较高精度.从拟合曲线可知,较低浓度的全尾砂浆虽然沉降速度快但底流浓度低,随着入料浓度的增加底流浓度增幅较小,所以在底流浓度没有发生大幅度增长的情况下,建议优先考虑沉降速度.

2)取不同絮凝剂单耗的实验数据使用ExpAssoc方程对其进行拟合:

式中:x为絮凝剂单耗;y为底流浓度;A1,A2,t1,t2,y0为方程模型待求参数.拟合所得曲线方程为:

曲线拟合的负相关系数R2为0.946,说明该方程回归显著,曲线拟合具有较高精度,对絮凝剂单耗进行方差分析,采用F值检验法,方差显著性水平α=0.05,F=4 890.57>9.01,即认为絮凝剂单耗的不同对底流浓度的影响是十分显著的.从拟合曲线可知,添加絮凝剂的全尾砂浆与不加絮凝剂的全尾砂浆相比,底流浓度降幅较大.随着絮凝剂单耗的增加,降幅减小.从总体上看,絮凝剂单耗与全尾砂浆底流浓度成反比.

4 全尾砂单位面积固体处理量数学模型

根据沉降实验所得数据,选取入料浓度为20%、25%及30%,絮凝剂单耗为40 g/t、60 g/t及80 g/t的单位面积固体处理量,利用Parabola2D方程对其进行三维非线性曲面拟合,方程模型为:

式中:x为入料浓度,%;y为絮凝剂单耗,g/t;z为单位面积固体处理量,t/(h·m2);z0,ɑ,b,c,d为方程模型待求参数.拟合所得曲面方程为:2

拟合结果如图10所示,曲面拟合的负相关系数R为0.959,说明该曲面方程回归显著,曲面拟合具有较高精度.对入料浓度及絮凝剂单耗进行双因素(无交互)方差分析,如表5所示,采用F值检验法,方差显著性水平α=0.05.F入=50.86>F0.95(2,4)=6.94,F絮=6.86<F0.95(2,4)=6.94,所以拒绝H01,接受H02,即有95%的把握认为,入料浓度对单位面积固体处理量的影响程度大于絮凝剂单耗.进一步地对入料浓度进行统计分析,可以根据效应的估计公式(10):

图10 全尾砂絮凝沉降特性Fig.10 Full tailings flocculation and sedimentation characteristics

表5 双因素方差分析Tab.5 Two factor analysis of variance

5 结 论

1)根据全尾砂絮凝沉降实验可知,未加入絮凝剂的全尾砂浆其固液分离界面的沉降速度较低,单位面积固体处理量较小,底流浓度较高,上清液较为浑浊.加入1#絮凝剂的全尾砂浆,其固液分离界面的沉降速度、单位面积固体处理量均优于2#絮凝剂及3#絮凝剂.加入2#絮凝剂的全尾砂浆,其底流浓度要优于1#絮凝剂及3#絮凝剂.根据矿山规范要求建议选用1#AN934SH絮凝剂.

2)固定絮凝剂单耗,入料浓度越小其固液分离界面的沉降速度越快,底流浓度越低.随着入料浓度的增加,固液分离界面的最大沉降速度逐渐降低,降幅至少为20%;底流浓度逐渐增高,增幅最大为5.2%;其单位面积固体处理量呈现出先上升后下降的规律.综合考虑沉降速度、底流浓度及单位面积固体处理量,将入料浓度设定为15%~20%便能够产生较好的沉降效果.

3)固定入料浓度,随着絮凝剂单耗的增加,固液分离界面的沉降速度呈现出先逐步上升后缓慢下降的规律;底流浓度呈现出先快速下降最后波动至停止的规律;单位面积固体处理量呈现出先上升后下降的规律.综合考虑沉降速度、底流浓度及单位面积固体处理量,絮凝剂单耗设定为40~60 g/t便能够产生较好的实验效果.

4)通过建立不同入料浓度的尾砂底流浓度数学模型,根据模型曲线可知,增大入料浓度,底流浓度缓慢升高,入料浓度每增加5%底流浓度平均增幅仅为2.62%,所以入料浓度对底流浓度的影响较小.通过建立不同絮凝剂单耗的尾砂底流浓度数学模型,从总体上看,增大絮凝剂单耗,尾砂底流浓度降低.

5)应用parabola2D方程建立全尾砂单位面积固体处理量数学模型,并对入料浓度及絮凝剂单耗进行双因素方差分析,既认为入料浓度对单位面积固体处理量的影响程度大于絮凝剂单耗.根据估计公式计算出在入料浓度为20%、絮凝剂单耗为60 g/t的情况下,全尾砂单位面积固体处理量达到最大值.