中国粗锑精炼研究现状与展望

张 峰,徐宝强,邓 勇,熊 恒,杨 斌,戴永年,王文静

(1.昆明理工大学真空冶金国家工程实验室,云南昆明650093;2.昆明理工大学复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;3.昆明理工大学 云南省有色金属真空冶金重点实验室,云南 昆明650093;4.昆明理工大学 冶金与能源工程学院,云南昆明650093)

0 引言

锑在国民经济中占有重要地位.随着科学技术的发展,锑及其化合物广泛应用于阻燃剂、合金、搪瓷、电池、半导体、医药、军火等领域,具有代用程度低、军需程度高、供应源单一的特点[1-2].锑是我国的传统优势矿产资源,根据美国地质调查局(USGS)公布的数据,我国锑资源储量占全球总储量的32%,居全球第一位[3].同时,我国也是全球最大的锑生产国,2019年锑产量占全球总产量的63%,锑资源的消耗速度远大于可开采储量的增长速度[4].随着以辉锑矿为主的锑资源的枯竭,我国锑的生产已转向以处理含锑复杂多金属共生矿为主,包括脆硫锑铅矿、含砷锑金矿等[5].

目前,我国锑的生产以鼓风炉挥发熔炼-反射炉还原熔炼为代表的火法炼锑工艺为主.然而,现有的火法炼锑工艺处理含锑复杂多金属共生矿存在资源利用率低、环境污染严重等问题,不利于锑资源可持续发展,湿法炼锑工艺在处理含锑复杂多金属共生矿方面具有优势,是未来我国锑生产发展的重要方向[6].因此,随着锑生产原料的复杂化,以及湿法炼锑工艺的逐步应用,现有的粗锑精炼工艺能否满足未来锑生产发展的需要值得关注.

1 粗锑精炼基本要求

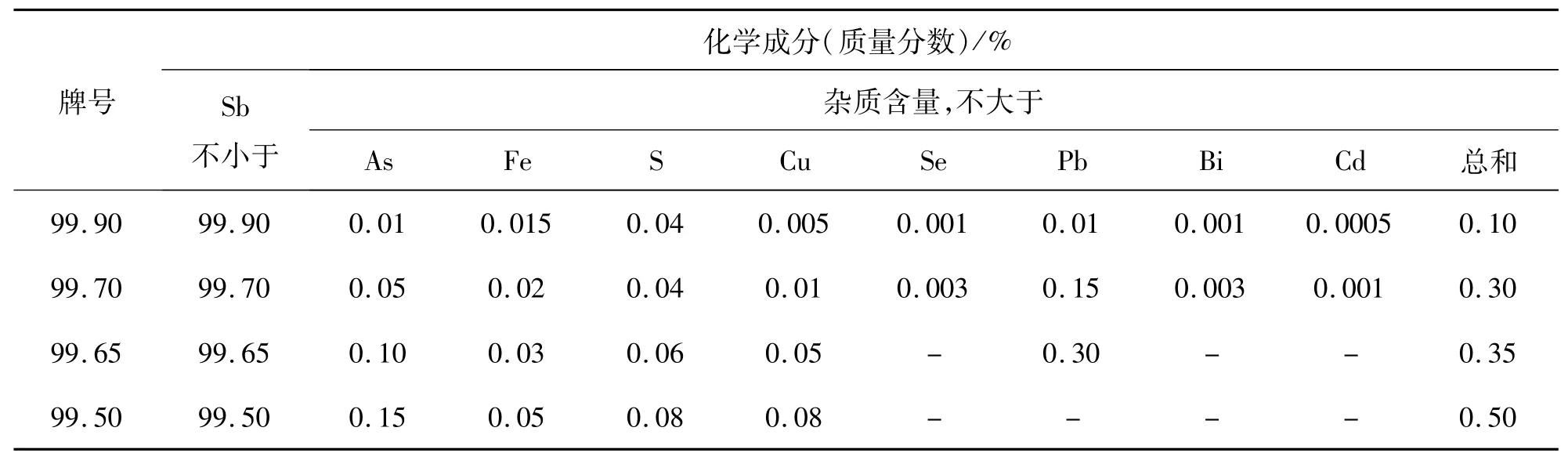

锑锭质量标准如表1所示,从表中可以看出,粗锑精炼过程中需要脱除杂质砷、铁、硫、铜、硒、铅、铋和镉[7].

表1 锑锭质量标准(GB/T 1599~2014)Tab.1 Standard for quality of antimony ingot(GB/T 1599~2014)

采用湿法炼锑工艺产出的粗锑,除以上杂质外,精炼过程中还需特别注意金、银等贵金属的回收.例如,硫化钠浸出-硫代亚锑酸钠溶液电积工艺(目前应用最成熟的湿法炼锑工艺)主要用于处理含锑金矿,但矿中有高达10.3%的金会溶解进入浸出液,这部分金在浸出液电积时将先于锑还原析出,最终得到一种含金粗锑,且该粗锑表面还黏附有大量钠盐[8-11].作者对硫化钠浸出-硫代亚锑酸钠溶液电积工艺产出的粗锑进行表征,结果显示粗锑中金含量超过100 g/t,其表面黏附的钠盐以硫酸钠、亚硫酸钠、碳酸钠、锑酸钠为主.

2 粗锑精炼现状

我国在锑行业的科研投入不足,特别是在粗锑精炼方面,仅有少数科研院所和生产企业开展有针对性的研发工作.目前,我国粗锑精炼主要采用的仍是20世纪30年代开发的碱性火法精炼工艺,仅少数企业采用水溶液电解精炼工艺[5].近些年,国内一些研究机构在粗锑真空蒸馏精炼方面进行了相关研究,取得了一定进展[12-13].下面对碱性火法精炼工艺、水溶液电解精炼工艺、真空蒸馏精炼工艺以及其他精炼工艺进行介绍.

2.1 碱性火法精炼

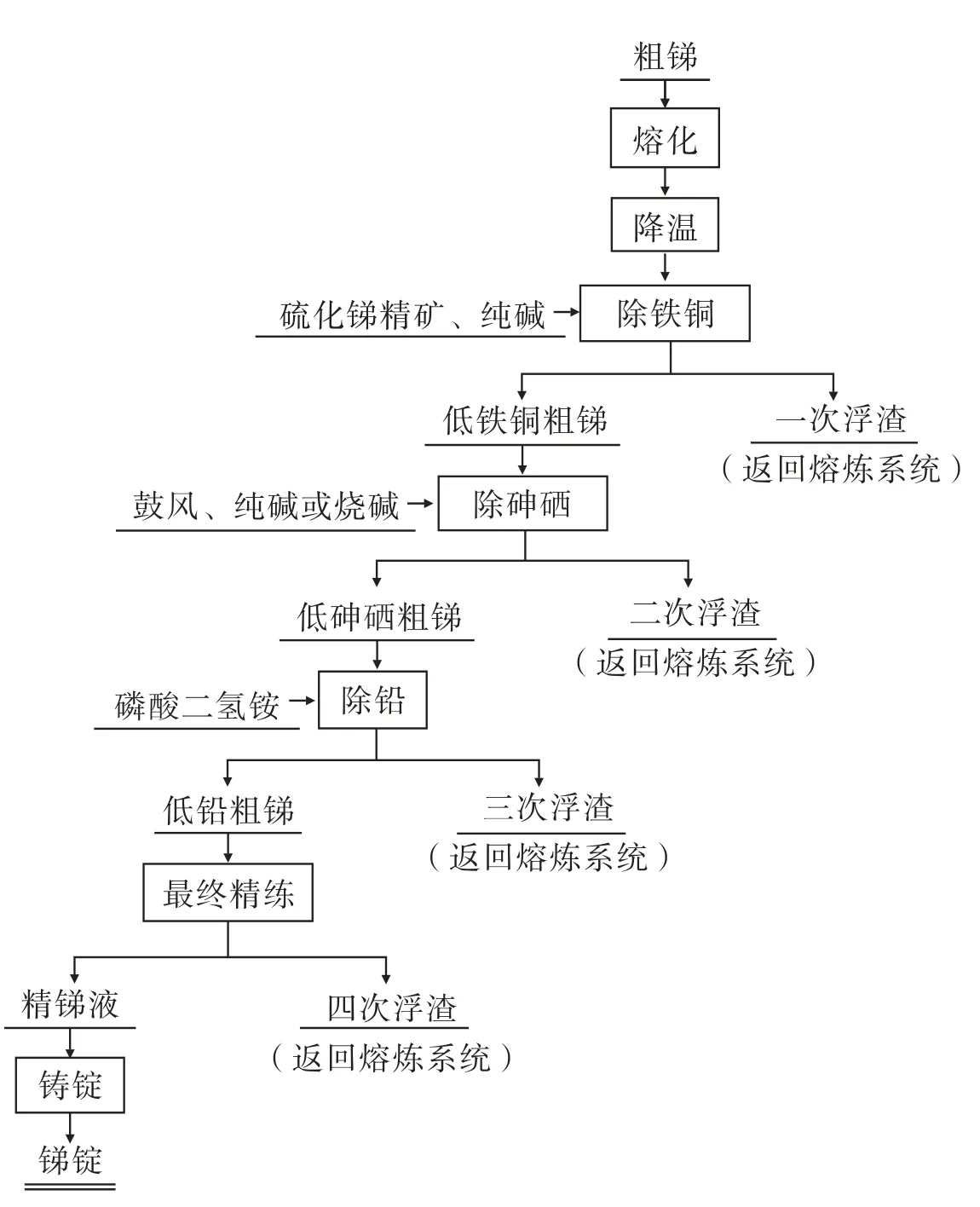

粗锑的碱性火法精炼通常与锑氧的还原熔炼在同一反射炉中进行,主要用于处理火法炼锑工艺产出的粗锑.碱性火法精炼的基本原理是控制合适的条件,使杂质形成密度比锑液小的浮渣与锑分离.在精炼过程中,由于杂质铁的存在会影响除砷、铅的效率,因而碱性火法精炼实际是采取分步精炼、多次重复精炼的方式实现粗锑中砷、铁、铜、硒、铅等不同杂质的脱除,工艺流程如图1所示.

2.1.1 除铁和铜

传统的除铁、铜方法是溶析-硫化法,该方法是先通过控制精炼温度,针对性的多次升降温,使部分铁、铜以金属间化合物(FeSb2、Cu3Sb等)的形式冷凝析出,然后加入硫化锑精矿和纯碱,得到铁浮渣、铜浮渣与锑分离.传统的溶析-硫化法可使粗锑中铁、铜含量分别降至0.02%和0.04%,再进一步降低铁、铜含量则比较困难[14-15].李俊明[16]在传统硫化除铜法的基础上,提出黄铁矿除铜法,采用高温下黄铁矿的分解产物作除铜剂,添加剂为硫酸钠或氢氧化钠,在通入氮气搅拌锑液的条件下,可将粗锑中铜含量降至0.02%.

在通入空气搅拌锑液的条件下可氧化脱除粗锑中的铁和铜.李松柏[14]以磷酸二氢铵(NH4H4PO4)为除铁剂,在温度700~850℃的条件下,鼓入压缩空气搅拌锑液,将粗锑中铁含量降至0.005%.与硫化除铁法相比,氧化除铁法除铁速度快,效率高,能实现铁的深度脱除.王卫国[17]发明一种在氧化气氛中使用的除铜剂,该除铜剂由单质硫或含硫化合物、单质磷或含磷化合物两种物质单独使用或几种按一定比例混合配制而成,在温度950~1 000℃的条件下鼓风搅拌锑液1h,粗锑中铜含量可降至0.02%.

2.1.2 除砷和硒

图1 碱性火法精炼工艺流程图Fig.1 Flow chart of alkaline fire refining process

传统的加碱氧化除砷、硒法是将除杂剂纯碱或氢氧化钠覆盖在锑液表面,通过向锑液内鼓入压缩空气,使砷、硒氧化,并与除杂剂作用生成砷酸盐、硒酸盐浮渣与锑分离.加碱氧化精炼过程中,需控制好炉内气氛,当炉内为还原性气氛或砷渣与固体碳接触时,砷会重新进入锑液[18].同时,该方法精炼效率低,砷、硒往往需要多次精炼才能满足精锑的要求,砷含量难以降至0.001%以下;精炼渣产量大,危害大且难处理,比如,砷碱渣目前只能采用水溶后氧化沉淀回收锑-氢氧化钙除砷-蒸发回收苛性碱的方法,尽可能降低砷碱渣的影响和消除砷害[5].

采用复合除杂剂可以实现砷、硒的高效脱除,具有很好的应用前景.陆析宁等[19]使用复合除硒剂(由某种特殊除硒剂A与纯碱搭配而成)实现了粗锑中硒的高效脱除,与单独使用纯碱相比,精炼时间缩短三分之二以上,粗锑中硒含量可降至0.005%以下.李公权等[20]发明一种由无水碳酸钠、硝酸钠、石英砂、硼砂组成的复合除砷剂,粗锑经过四次精炼就可降低砷含量至0.001%以下.王卫国[21]发明一种高效除砷、硒剂,该除砷、硒剂由含钠氧化物(或含钠碱、含钠盐)、含钾氧化物(或含钾碱、含钾盐)、含钙氧化物(或含钙碱、含钙盐)单独使用或几种按一定比例配制而成,在温度950~1 000℃的条件下鼓风搅拌锑液1h,一次精炼可使粗锑中砷、硒含量分别降至0.03%和0.015%.

溶析法也可实现粗锑中砷、硒的脱除,精炼时首先在高温下加入金属铝,并保温一段时间,使铝熔化并均匀分布到锑液中,然后降低温度,砷、硒将以金属间化合物(AlAs、As2Se3等)的形式析出[1,22].溶析法存在的主要问题是精炼渣有毒,特别是当其与水接触时,会逸出剧毒气体,对操作人员构成严重危害.

2.1.3 除铅

铅是粗锑中难脱除杂质,选择合适的除铅剂是精炼的关键,目前多选择磷酸类除铅剂.传统除铅法用磷酸二氢铵或磷酸氢二铵((NH4)2HPO4)作除铅剂,高温条件下,除铅剂分解生成酸酐和氨气,酸酐与粗锑中的铅反应生成相应的盐进入浮渣,而氨气则使锑液充分搅拌,加速造渣反应的进行[23].传统除铅剂易制备,应用设备简单,除铅效果好,但除铅周期长、铅渣产量大且含锑高,特别是除铅过程中会产生大量有害烟雾,环境污染严重.

采用磷的含氧酸(正磷酸、偏磷酸等)、多聚磷酸钠盐(六偏磷酸钠、磷酸二氢钠等)作除铅剂,可以实现无烟除铅.刘伯龙等[24]发明由磷的含氧酸和硫酸混合而成的液态除铅剂,有效避免了有害烟雾的产生,提高了除铅效率,但该液态除铅剂需要用氮气雾化后喷入锑液使用,因而辅助设施较为复杂.叶龙刚等[25]使用偏磷酸钠(NaPO3)作除铅剂、硝酸钠作氧化剂,其中偏磷酸钠和硝酸钠加入量分别为粗锑质量的60%和3%,同时通入氮气作保护气,在温度750℃的条件下恒温20 min,粗锑中铅含量可降至0.047%.而使用空气作氧化剂时,偏磷酸钠加入量仅为粗锑质量的15%,在温度800℃、空气流量3 L/min的条件下搅拌锑液30 min,粗锑中铅含量可降至0.052 2%[26].张涛等[27]发明由磷的含氧酸、多聚磷酸钠盐和干燥剂组成的复合除铅剂,精炼时,待加入的除铅剂完全熔入锑液后,鼓入压缩空气精炼一段时间便可将粗锑中铅含量降至0.024%.

张晓岚等[28]发明一种熔融萃取精炼除铅剂,除铅剂由萃取剂(Sb2O3、P2O5和H2O)、协萃剂(Sb2S3)、熔剂(钾或钠的碳酸盐、硫酸盐、磷酸盐、盐酸盐、硼酸盐的一种或两种配合组成)按一定比例配制而成,粗锑中铅含量可降至0.03%,除铅过程无有害气体放出,铅渣中锑含量低.但铅渣中含有焦亚硫酸盐,其带有强烈的刺激性气味,不稳定、难久存,在高温下焦亚硫酸盐易分解生成SO2,对环境影响较大.

2.1.4 除镉和铋

碱性火法精炼目前尚无成熟有效的除镉、铋方法.龚文等[29]发明一种使用偏磷酸作除镉剂的除镉方法,该方法首先将偏磷酸加入粗锑,并加热使其熔化浮于锑液表面,然后向锑液内鼓入空气,使镉氧化与偏磷酸反应造渣,生成偏磷酸镉盐浮渣与锑分离,采用该除镉剂可使粗锑中镉含量降至0.000 8%.唐好等[30]发明一种由硫的含氧酸盐、磷的含氧酸、磷的含氧酸盐组成的复合除铋剂,在温度900℃的条件下恒温1.5h,可使粗锑中铋含量降至0.01%.王卫国[31]发明一种使用碱金属化合物作除铋剂的除铋方法,在温度950~1 000℃时加入该碱金属化合物,并鼓风搅拌锑液1h,可使粗锑中铋含量降至0.000 6%.

2.1.5除硫

火法炼锑工艺产出的粗锑中,硫以Sb2S3的形式存在,通常采用纯碱作除硫剂,使硫以Na2S、Na3SbS3等形式进入浮渣与锑分离[1].而硫化钠浸出-硫代亚锑酸钠溶液电积工艺产出的粗锑中,硫通常以Na2SO4、Na2SO3等形式存在,因Na2SO4(2.68 g/cm3)、Na2SO3(2.63 g/cm3)的密度小于锑(6.70 g/cm3),故无需除杂剂便可以钠盐浮渣的形式除去硫.同时,Na2CO3(2.53 g/cm3)、NaSbO3(3.70 g/cm3)等其他钠盐也可除去.

2.1.6 富集金等贵金属

以金为例,通常锑氧还原熔炼产出的粗锑中金含量极低,富集回收价值不大.硫化钠浸出-硫代亚锑酸钠溶液电积法产出的粗锑中金含量高,具有极大的回收价值.但由于金(19.32 g/cm3)的密度远大于锑,碱性火法精炼工艺无法实现金的高效富集,仅能得到金含量稍高的贵锑,仍需进一步精炼处理[1].

2.2 水溶液电解精炼

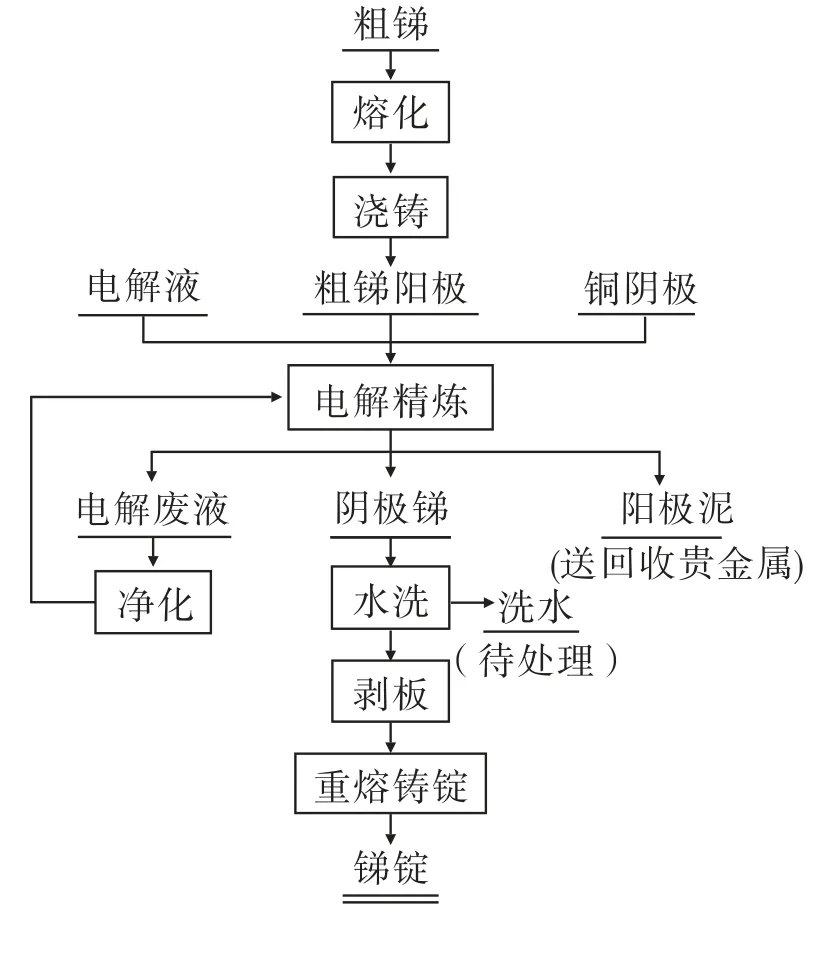

水溶液电解精炼工艺适合精炼含金、银等贵金属的粗锑,按照电解液体系pH的不同,可分为酸性体系和碱性体系.水溶液电解精炼工艺流程见图2.

图2 水溶液电解精炼工艺流程图Fig.2 Flow chart of aqueous electrolytic refining process

酸性电解液体系目前普遍采用的是H2SO4-HF体系.在阳极区,锑与铁、铜、砷、铋等杂质溶解进入电解液,金、银、铅和大部分硫进入阳极泥,在阴极区,铜、砷、铋与锑一同还原析出[32-33].有研究指出,在H2SO4-HF体系中,当溶液中铜、砷、铋的含量均低于0.005 g/L,同时含量满足Cu/Sb<2.1×10-5、Bi/Sb<2.0×10-5、As/Sb<1.6×10-5时,控制合适的电解液循环速度,才能使锑阴极沉积物中铜、砷、铋含量均低于0.01%[34].所以,粗锑酸性水溶液电解精炼要求粗锑中铜、砷、铋含量不宜过高,在精炼过程中需控制合适的电解条件,以抑制铜、砷、铋的还原析出.此外,H2SO4-HF溶液毒性大,且HF极易随着电解温度的升高而挥发,当电解液中锑含量不足时,锑沉积物粗糙、疏松,易从阴极板上脱落[32].

林艳[35]用NH4F代替HF,在毒性低的H2SO4-NH4FSbF3体系中进行粗锑电解精炼研究.研究表明:在H2SO4-NH4F-SbF3体系中,提高电流密度能有效抑制砷、铋的溶解,添加草酸能抑制铋的还原析出,添加EDTA能抑制砷的还原析出,但EDTA的添加又会促进铋的还原析出,故需选择合适的草酸、EDTA配比.在温度25℃、电流密度400 A/m2、异极距50 mm、草酸浓度10 g/L、EDTA浓度0.1 g/L的最佳条件下电解粗锑48 h,可得到符合一号国标要求的精锑.

传统的碱性电解液体系有Na2CO3-NaOH体系和Na2S-NaOH体系,但因锑阴极沉积物质量不佳,贵金属损失严重等问题而未能广泛应用[36-37].近些年,在多羟基有机物的碱性溶液中进行粗锑电解精炼成为一个重要的研究方向.夏星[38]在酒石酸碱性溶液中精炼粗锑,金、银和大部分铅、铜、铁进入阳极泥,镍、锌在粗锑和精锑中的含量相当,在电流密度100 A/m2、极距30 mm、温度35℃的条件下,得到含锑99.75%的精锑.张杜超[39]在碱性木糖醇体系中电解分离贵锑合金中的锑和金,当极距4 cm、电流密度100 A/m2、温度大于40℃时,可得到纯度为99.98%的精锑.目前,已经在碱性木糖醇体系中开展了电解精炼贵锑的半工业试验.

对于硫化钠浸出-硫代亚锑酸钠溶液电积工艺产出的粗锑,粗锑表面黏附的Na2SO4、Na2CO3等钠盐虽易溶解污染电解液,但在阳极板浇铸过程中可提前脱除.

2.3 真空蒸馏精炼

真空蒸馏精炼工艺是利用同一温度下锑与杂质的饱和蒸气压不同,通过使锑与杂质选择性挥发和冷凝,实现粗锑的精炼.真空蒸馏精炼工艺也可用于精炼含有贵金属的粗锑,在精炼过程中,铁、铜、金等饱和蒸气压比锑小的杂质富集于残留物中,但砷等饱和蒸气压比锑大的杂质先于锑挥发,与锑饱和蒸气压接近的杂质铅也有部分随锑挥发[40-43].郭键柄等[13]对高砷粗锑进行真空蒸馏精炼,在温度800℃、时间30 min、压强300 Pa的最佳条件下,挥发物成分为砷40.26%、锑55.33%,残留物成分为砷0.56%、锑99.08%.徐俊杰等[44]采用真空蒸馏法分离铅锑合金,在温度750℃、压强5 Pa的条件下恒温45 min,锑挥发物中铅含量高达22.38%.作者所在课题组曾对硫化钠浸出-硫代亚锑酸钠溶液电积工艺产出的粗锑直接进行真空蒸馏精炼,发现钠盐也有部分挥发.

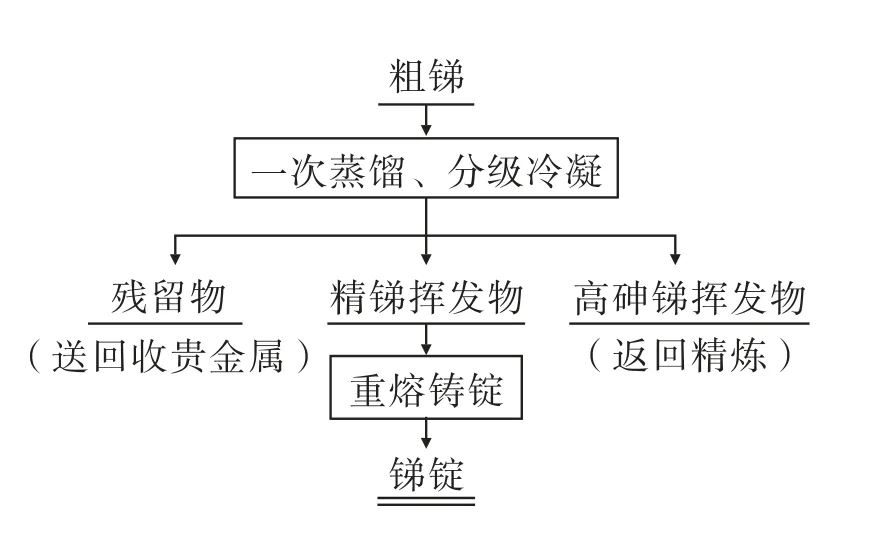

图3 真空蒸馏分级冷凝精炼工艺流程图Fig.3 Flow chart of vacuum distillation grading condensation refining process

分级冷凝是实现锑与砷等易挥发杂质分离的有效途径,其工艺流程见图3.黄占超[45]对工业级金属锑采用一次蒸馏、分级冷凝的方法进行精炼,该方法是先对冷凝区加热,直至冷凝区上端温度达到500℃并保持恒温,蒸馏区在冷凝区上端温度达到300℃后进行升温,其中冷凝区采用塔盘实现分级冷凝;当蒸馏区温度达到650~750℃时,在压强低于10 Pa的条件下恒温180 min,锑、砷一同挥发,实现锑与铁、铜等难挥发杂质的分离;在冷凝区,砷在冷凝区上端冷凝,锑冷凝在温度较高的下端,其中冷凝区下端锑纯度可达99.99%.但这种方法存在装备以及温度控制复杂,精锑产率低等问题.在实际真空蒸馏过程中,砷能与其他杂质(比如铜)反应

生成难挥发金属间化合物,致使粗锑中砷挥发到一定程度后将不再挥发[46-47].邓勇等[48]发明了一种粗锑真空蒸馏脱除砷、铅的方法,该方法通过在真空蒸馏精炼过程中加入铝、锰等添加剂,使砷、铅与添加剂作用生成难挥发的金属间化合物,进而抑制铅、砷挥发.实验表明,在真空蒸馏精炼过程中加入铝作添加剂,可显著抑制铅、砷的挥发,其中砷的挥发量可减少67%[49].但添加剂也会与锑生成相应的金属间化合物,降低锑的挥发率,因而残留物中锑含量远高于理论计算值[50].

图4 两段熔盐电解精炼工艺流程图Fig.4 Flow chart of two-stage molten salt electrolytic refining process

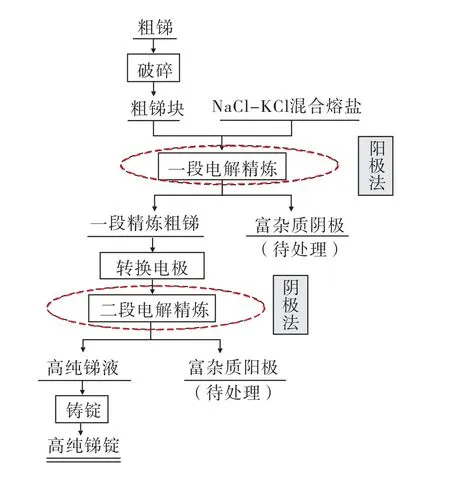

2.4 熔盐电解精炼

粗锑熔盐电解精炼在NaCl-KCl熔盐体系中进行,可分为阳极法和阴极法.阳极法将熔融粗锑作为阳极,使粗锑中电性较负的杂质氧化进入熔盐,并迁移到阴极还原析出.阴极法将熔融粗锑作为阴极,精炼时阴极处的碱金属熔盐还原产出单质碱金属,单质碱金属再选择性的与粗锑中的杂质反应生成金属间化合物,金属间化合物最后迁移至阳极氧化析出杂质,随着粗锑中杂质的不断迁出而实现精炼.熔盐电解精炼无法仅通过单一的阳极法或阴极法实现粗锑中砷、铁、硫、铜、硒、铅、铋、镉等不同杂质的脱除.付正等[51]采用阳极法分离铅锑合金,获得了含铅低于0.1%的阳极锑,合金中铁、铜等杂质氧化进入电解质,但铋、砷、硫基本没有脱除,银依然残留在阳极锑中.

粗锑熔盐电解精炼将阳极法和阴极法配合使用,可实现高纯锑的制备.赵应黔等[52]发明了一种粗锑两段熔盐电解精炼法,其工艺流程见图4.首先采用阳极法精炼粗锑,氧化除去钠、锌、镉、铁、铅、铜、镍等杂质,然后转换电极,再采用阴极法对一段精炼粗锑进行二次精炼,除去砷、硫、铋等杂质,最终获得含锑99.99%的高纯锑.

粗锑熔盐电解精炼精炼周期短,金属直收率高,但精炼需在高温下进行,电解槽结构复杂,电解质的净化和回收利用比水溶液电解精炼的电解废液更加困难,特别是在电极过程动力学方面的研究还不成熟,仍需进一步深入研究[38].故粗锑熔盐电解精炼目前仅在高纯锑的生产中偶有应用,尚未有工业化应用.

2.5 联合精炼

联合精炼是将多个精炼工艺相结合使用的一种精炼工艺.当粗锑中某些杂质含量过高,采用单一的精炼工艺难以处理时,采用联合精炼工艺可以取得较好的效果.林艳[53]采用碱性预脱砷-水溶液电解精炼工艺处理高砷高铅粗锑.精炼时,首先以NaNO3为氧化剂、NaOH为除砷剂,使大部分砷以NaAsO4的形式进入浮渣脱除,得到含砷0.3%~0.6%的低砷粗锑,接着将低砷粗锑在H2SO4-NH4F-SbF3及添加剂存在的电解液体系中进行电解精炼,最佳条件下得到的阴极锑板水洗后可达到一号精锑标准.硫化钠浸出-硫代亚锑酸钠溶液电积工艺产出的粗锑直接进行真空蒸馏精炼,钠盐对锑挥发物品质影响大,作者所在课题组提出在真空蒸馏精炼前,将粗锑熔化,利用锑与钠盐密度的差异,提前脱除钠盐,低钠盐粗锑再进行真空蒸馏精炼,实验结果表明,采用该方法得到的锑挥发物中除砷外,其他杂质的含量均满足精锑的要求.

3 展望

我国锑生产技术和装备水平落后、能耗高、环境污染严重,在全球锑市场低迷,以及日益严格的环保要求下,锑生产企业迫切需要进行产业升级.针对我国粗锑精炼的现状,今后的研究应集中在以下几个方面:

1)对于传统的碱性火法精炼工艺,应着重开发多用途高效复合除杂剂,以解决精炼周期长,精炼效果差,除杂剂使用量大,精炼渣产量大的问题.

2)真空蒸馏精炼是一种清洁的精炼工艺,其与碱性火法精炼工艺的配合使用有望成为未来粗锑精炼的新方向.