非等厚碳纤维复合材料弹性膜盘结构的设计及制作

王晓宏,刘长喜,毕凤阳,武玉芬,邢立峰,张丰发

(1.黑龙江工程学院机电工程学院,黑龙江哈尔滨150030;2.中国商用飞机有限责任公司北京民用飞机技术研究中心,北京1022113;3.中国船舶重工集团公司第七〇三研究所,黑龙江哈尔滨150078)

0 引言

纤维增强树脂基复合材料(以下简称复合材料)具有较高的比强度、比模量、耐腐蚀性能好、可设计性强等优越的性能.因此,这类材料在航空航天、船舶、交通运输,建筑等领域内得到了日益广泛的应用[1-5].随着复合材料的广泛应用,以往的金属材料结构也将逐渐地被复合材料结构所取代.

弹性联轴器是一种具有很高的弹性和一定阻尼特性的结构,用于改善轴系的运行情况,调整传动装置轴系的扭转振动特性,补偿振动、冲击所引起的主、从动机轴线位移(包括角向位移和轴向位移),并不间断地传递转矩和运动,广泛用于船舶、重型汽车等行业的柴油机动力装置及具有较大干扰力矩的传动装置轴系中.弹性元件是弹性联轴器中关键的零部件,决定弹性联轴器传动性能的优良,分为金属弹性元件和非金属弹性元件两大类.在中小转矩和环境比较恶劣的条件下,非金属弹性元件的弹性联轴器更受人们的青睐[6-9].

本文利用“等代设计法”,基于通用数值分析软件ABAQUS,设计一种非等厚的复合材料弹性膜盘结构,在保证其强度以及扭转刚度的前提下,实现传递扭矩和位移补偿的功能.研究包括以下几个部分:

1)非等厚复合材料弹性膜盘结构的铺层设计;

2)非等厚复合材料弹性膜盘结构的制作;

3)非等厚复合材料弹性膜盘结构的性能测试.

1 复合材料弹性膜盘结构的铺层设计

复合材料结构的铺层设计方法包括:“等代设计法”、“准网络设计法”和“主应力设计法”等,其中“等代设计法”适用于载荷和使用环境不变的条件下,用相同形状的复合材料层合板来代替其他材料,并用原来材料的设计方法进行设计,以保证原结构的强度或刚度要求[10-12].研究中采用“等代设计法”,以Ti合金弹性膜盘结构的扭转刚度为基准进行复合材料弹性膜盘结构的铺层设计.

1.1 Ti合金弹性膜盘结构的扭转刚度

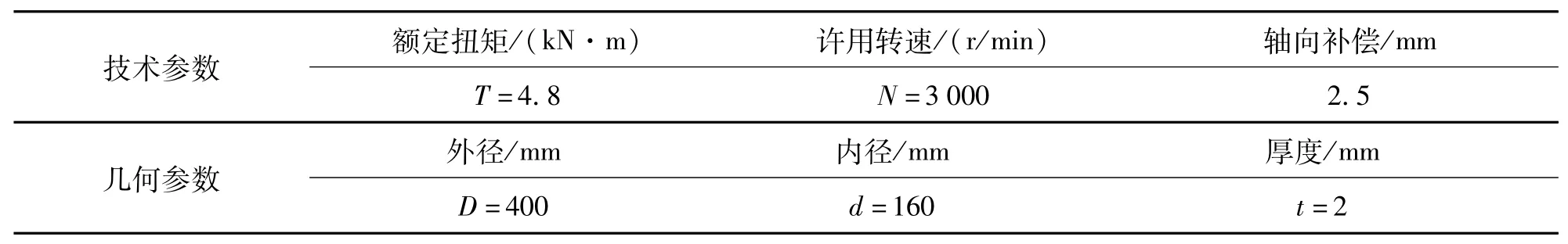

Ti合金弹性膜盘结构的设计参数见表1.

表1 Ti合金弹性膜盘结构的设计参数Tab.1 Designation properties ofTi alloy elastic disc structure

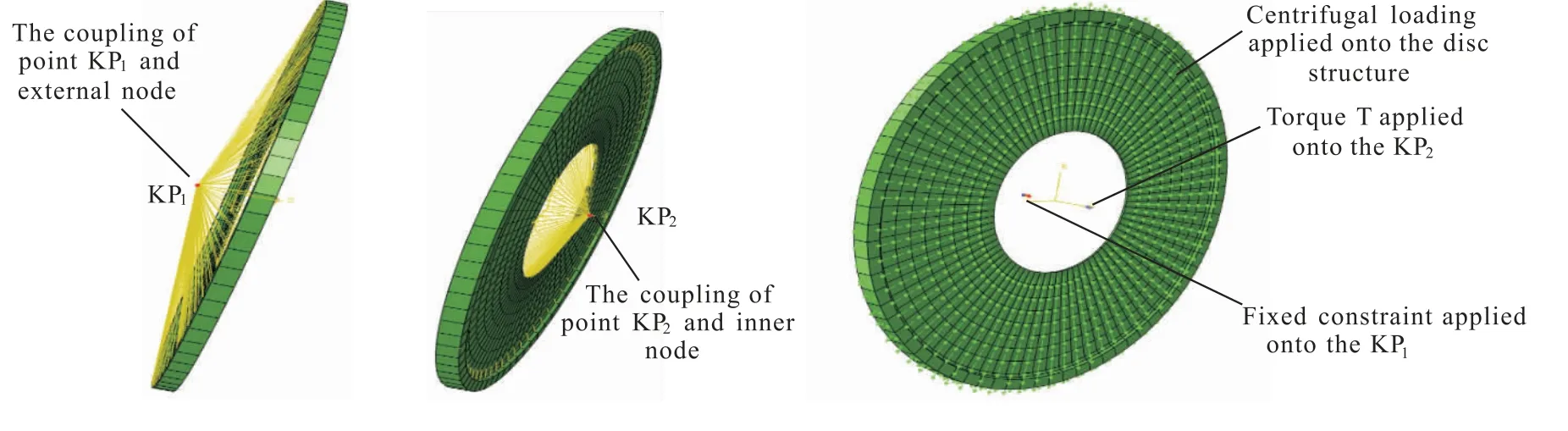

图1 Ti合金弹性膜盘结构的数值模型Fig.1 The numerical model for the Ti alloy elastic membrane plate structure

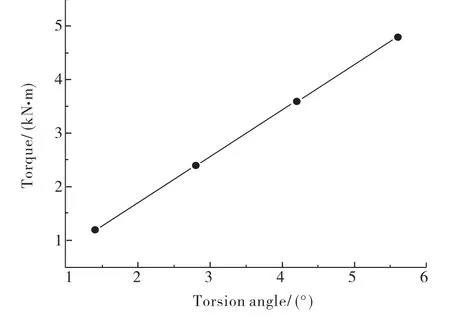

基于上述模型,进行Ti合金弹性膜盘结构的扭转刚度计算,其结果如图2所示.

1.2 复合材料弹性膜盘结构的铺层设计

建立复合材料弹性膜盘结构的数值模型(过程及方法同Ti合金弹性膜盘结构的数值模型),分析不同铺层角度的斜交对称铺层([0°]8s、[15°]8S、[30°]8S、[45°]8S、[60°]8S、[75°]8S和[90°]8S)的复合材料弹性膜盘结构在扭矩T、轴向位移载荷以及弯矩载荷M作用下的力学性能,即研究不同的铺层角度对复合材料弹性膜盘结构传递扭矩的能力、位移补偿能力的影响.

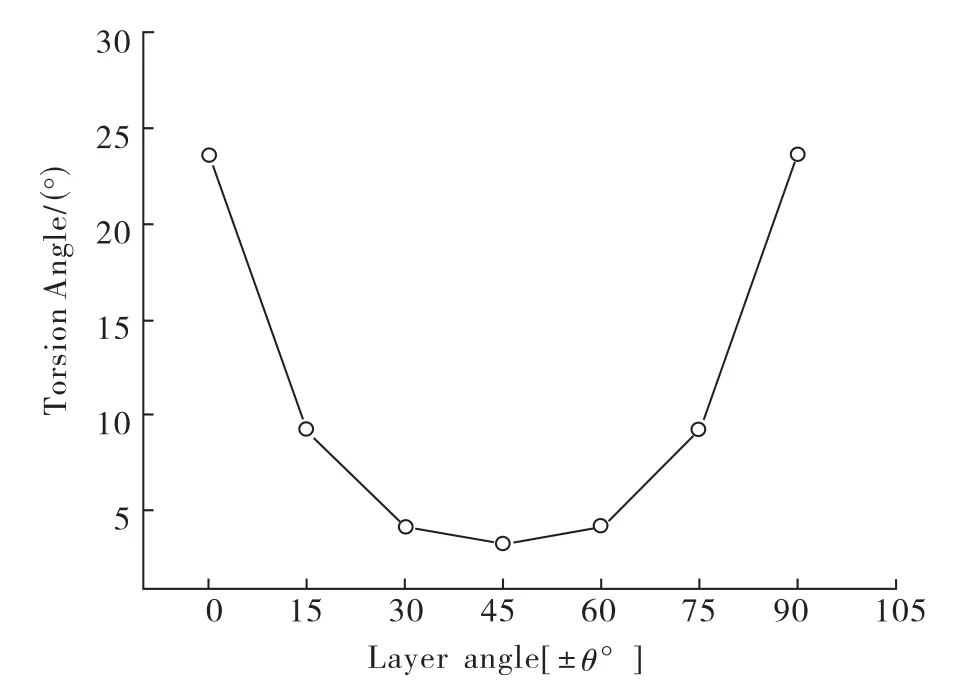

在扭矩T(T=4.8kN·m)的作用下,弹性膜盘结构的最大扭转角随着斜交铺层角度变化的计算结果如图3所示.

图3 扭矩T作用下不同斜交对称铺层角度的复合材料弹性膜盘结构的扭转角Fig.3 Torsion angles of composite elastic membrane plate structure with differentoblique symmetrical layer angles under the torque T

图2 Ti合金弹性膜盘结构的扭转刚度曲线Fig.2 Torsional rigidity curve of Ti alloy elastic membrane plate structure

由图3可知:当弹性膜盘结构采用[45°]8S的斜交对称铺层形式时,结构上产生的扭转角是最小的,说明该角度的铺层形式可以使弹性膜盘结构具有很高的传递扭矩的能力.因此,在复合材料弹性膜盘结构的铺层设计中可以考虑该铺层角度的设置.

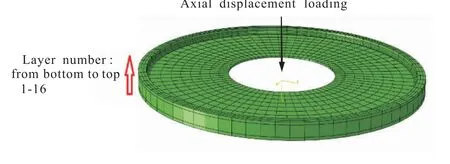

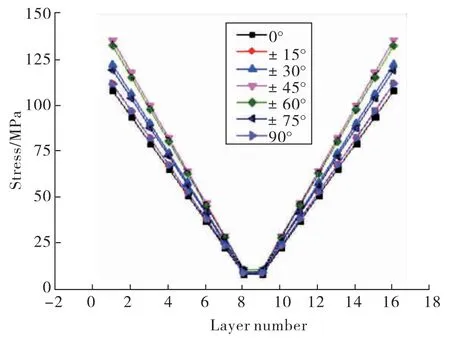

在轴向位移载荷(2.5mm)的作用下(载荷及铺层编号的示意图见图4),各种斜交对称铺层形式的弹性膜盘结构中各铺层内的最大应力如图5所示.

图4 轴向位移载荷及铺层编号的示意图Fig.4 Schematic diagram of axial displacement loading and layer number

由图5可知:[0°]8S(径向)弹性膜盘结构中各铺层内产生的应力最大,而[90°]8S(环向)弹性膜盘结构中各铺层内产生的应力最小.这表明在轴向位移补偿过程中,增加90°铺层可以增加弹性膜盘结构的轴向补偿能力.因此,在弹性膜盘结构的铺层设计中,90°铺层应给予考虑.

图5 轴向位移载荷作用下不同斜交对称铺层角度的复合材料弹性膜盘结构中各铺层内的最大应力Fig.5 The maximum stress in each layer of composite elastic membrane plate structure with different oblique symmetrical layer angles under axial displacement loading

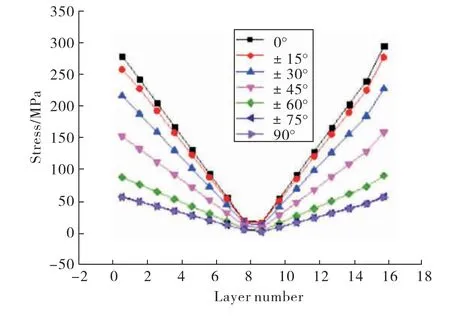

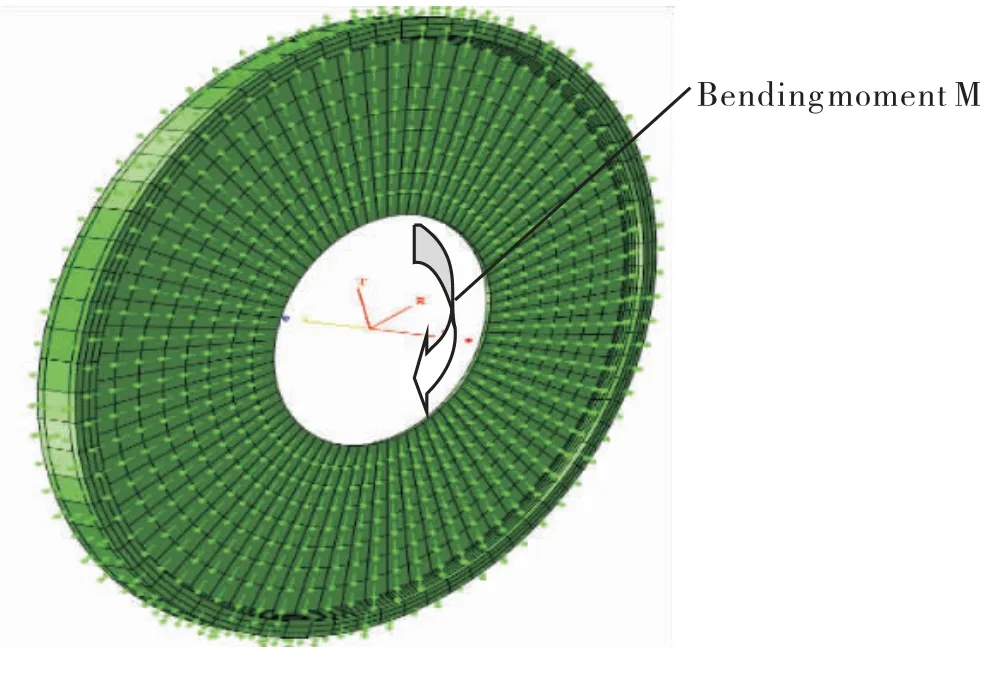

相同的弯矩M的作用时,载荷示意图见图6.各种斜交对称铺层形式的弹性膜盘结构中各铺层内的最大应力如图7所示.

图6 弯矩载荷M的示意图Fig.6 Schematic diagram of bending moment M

图7 弯矩载荷M作用下不同斜交对称铺层角度的复合材料弹性膜盘结构中各铺层内的最大应力Fig.7 The maximum stress in each layer of composite elastic membrane platestructure with different oblique symmetrical layer angles under bending moment M

由图7可知:[0°]8S与[±15°]8S小角度铺层以及[90°]8S铺设的弹性膜盘结构中应力为最小.因此,在弹性膜盘结构的铺层设计中,应给予考虑.

由此可见:在复合材料弹性膜盘结构的铺层设计过程中应充分考虑0°,90°,45°度几种铺层角度,以便更好地实现弹性膜盘结构传递扭矩以及进行轴向位移补偿和角向位移补偿的功能.

当不同角度的铺层在铺层设计中所占的比例不同时也将对复合材料弹性膜盘结构的力学性能产生影响.因此,设计10种含有不同比例的0°,90°,±45°铺层形式的复合材料弹性膜盘结构(共16层),如表2.

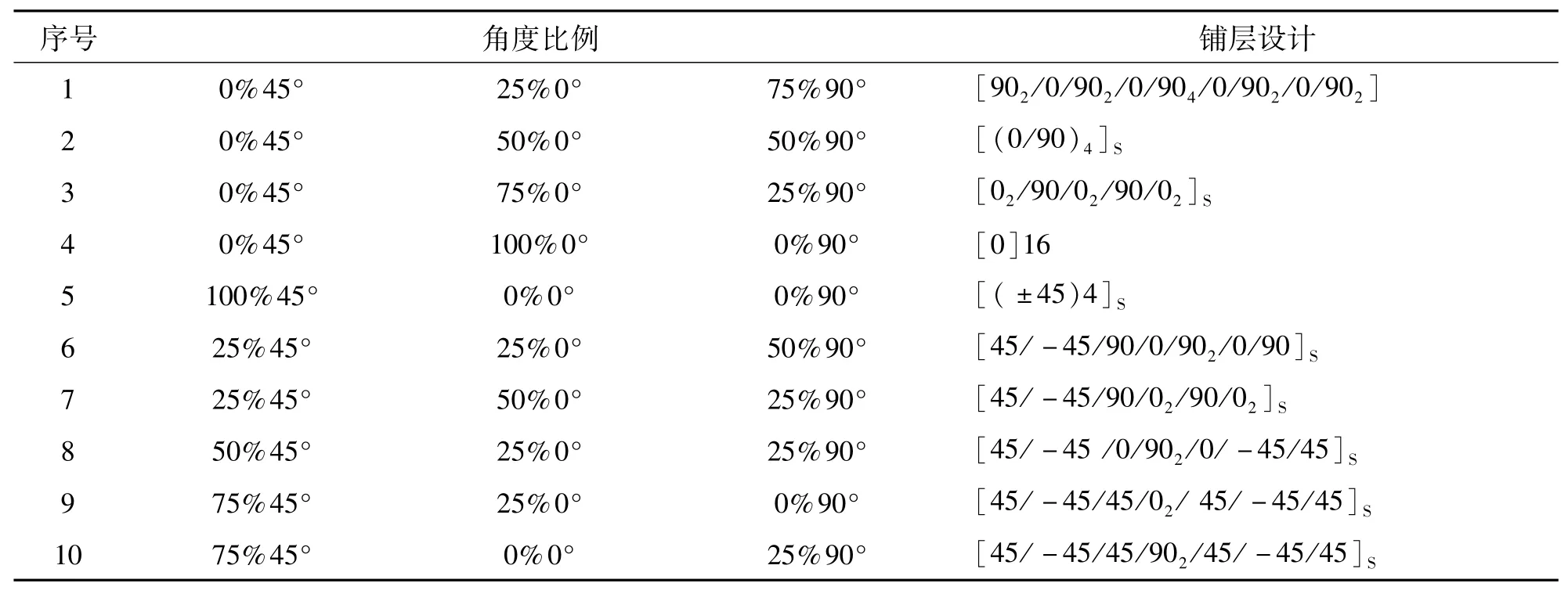

表2 不同铺层角度比例设置Tab.2 Angle ratio of different layers

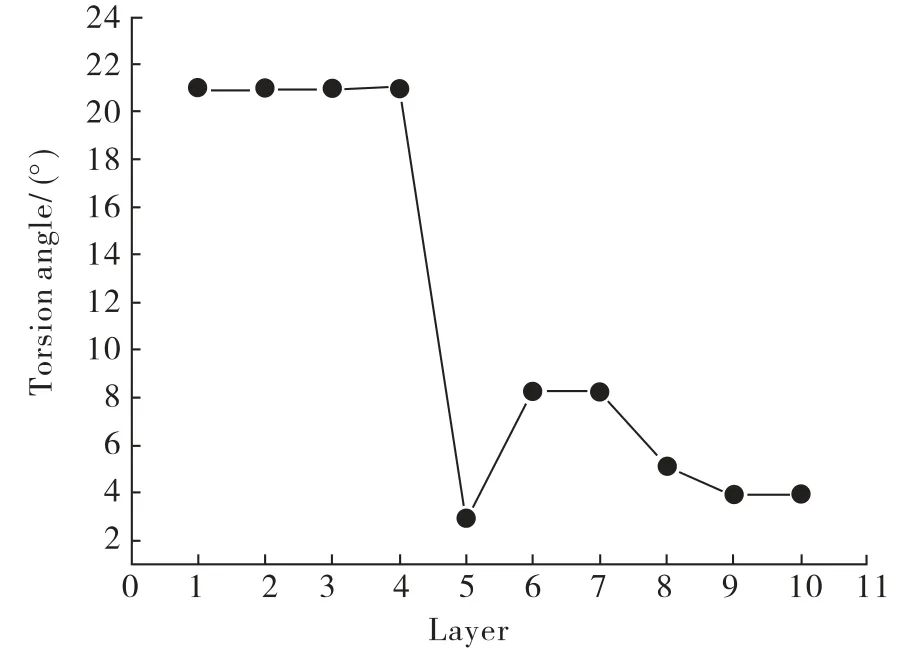

在扭矩T作用下,不同铺层形式的复合材料弹性膜盘结构产生的最大扭转角如图8所示.

由图8可以看出:表2中1,2,3,4号铺层形式(只有0°和90°铺层角度)的弹性膜盘结构产生的扭转角基本一致且较大.这说明当只有0°和90°铺层角度时,弹性膜盘结构传递扭矩的能力较低且不会随着这两种铺层角度比例的变化而变化.表2中5~10号这几种铺层形式的弹性膜盘结构在扭矩T的作用下,产生的扭转角较小,且随着45°铺层含量的增加而减少.并且可以看出:表2中6和7号,8和9号这两组铺层形式的弹性膜盘结构的扭转角基本相等,即当45°铺层的含量一定时,弹性膜盘结构的传递扭矩的能力不会随着0°和90°铺层比例的变化而变化.所以,在弹性膜盘结构的铺层设计中,为使弹性膜盘结构具有很高的传递扭矩的能力,应确保45°铺层在弹性膜盘结构铺层中的含量.

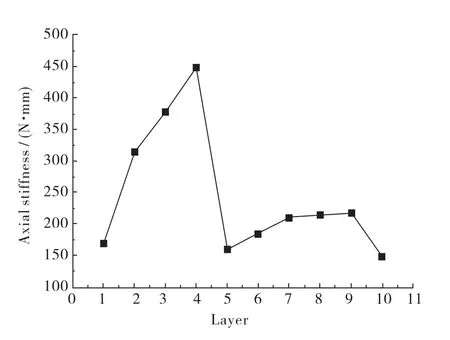

在相同轴向位移载荷的作用下,各种不同铺层角度比例的复合材料弹性膜盘结构的轴向刚度的计算结果,如图9所示.

图8 扭矩T作用下不同铺层角度比例弹性膜盘结构扭转角Fig.8 Torsion angle of composite elastic membrane plate structure with different layer angles with the torque T

图9 轴向位移载荷作用下不同铺层角度比例的弹性膜盘结构轴向刚度Fig.9 The axial stiffness of elastic membrane plate structure with different angle ratios under axial displacement loading

图9 可以看出:表2中4号铺层角度比例的弹性膜盘结构的轴向刚度最大,5号和10号铺层角度比例的弹性膜盘结构的轴向刚度最小.即在弹性膜盘结构的铺层设计中,如果没有0°铺层将会降低结构的轴向刚度.此外,各种铺层角度比例中,随着0°铺层比例的增加,结构的轴向刚度随之增大.因此,在复合材料弹性膜盘结构的铺层设计中应考虑0°铺层的比例,在保证弹性膜盘结构强度和扭转刚度的条件下,提高其轴向补偿的能力.

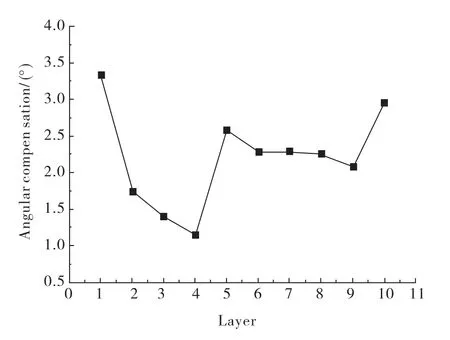

在相同的弯矩载荷M作用下,各种不同铺层角度比例的弹性膜盘结构角向补偿能力的计算结果,如图10所示.

图10 弯矩载荷M作用下不同铺层角度比例的弹性膜盘结构角向补偿能力Fig.10 The angular compensation capability of elastic membrane plate structure with different layering angle ratios under bending moment M

由图10可以看出:当复合材料弹性膜盘结构中只含有0°和90°铺层时,即表2中1,2,3,4号的铺层形式,弹性膜盘结构的角向补偿能力将随着0°铺层的增加而逐渐降低.当铺层中含有一定比例的45°铺层角度时,0°和90°铺层比例的改变对复合材料弹性膜盘结构角向补偿能力的影响不明显.当铺层中没有0°铺层角度时(表2中只有45°和90°铺层,即5号和10号铺层形式),复合材料弹性膜盘结构的角向补偿能力又有明显地增加.由此可见:0°铺层在弹性膜盘结构铺层形式的比例对其角向补偿能力具有明显的影响,铺层设计时应给与充分的考虑.此外,90°铺层可以提高结构的扭转屈服力.因此,为避免弹性膜盘结构在传递扭矩过程中,出现屈曲现象,在铺层设计过程中应适当地考虑90°铺层的比例.

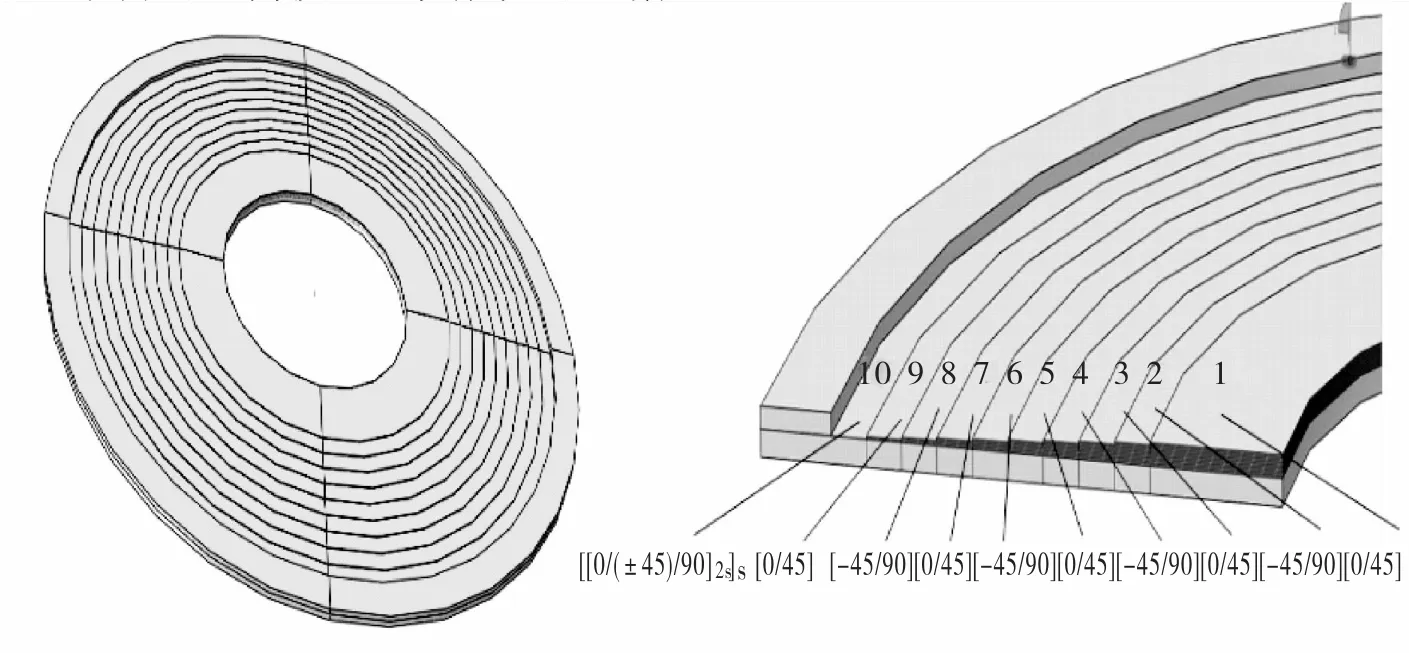

根据上述的铺层角度和不同铺层角度比例对复合材料弹性膜盘结构传递扭矩以及进行位移补偿能力影响的计算分析结果,采用复合材料结构铺层设计的“等代设计法”,以Ti合金弹性膜盘结构的扭转刚度为基准,在保证复合材料弹性膜盘结构扭转刚度的基础上,采用变厚度的铺层形式进行复合材料弹性膜盘结构的设计,实现复合材料弹性膜盘结构传递扭矩和进行位移补偿的能力,经反复计算所设计的非等厚度复合材料弹性膜盘结构的几何模型及其截面形式,如图11所示.

图11 非等厚度复合材料弹性膜盘结构的设计Fig.11 Design of non-uniform thickness composite elastic membrane plate structure

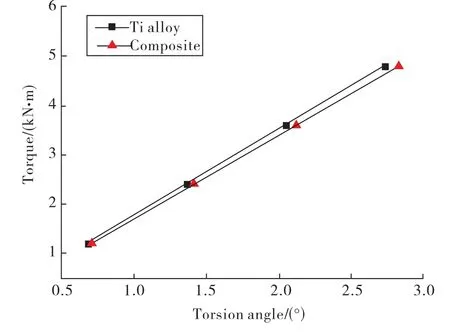

其中:0°铺层为复合材料弹性膜盘结构的径向方向,90°铺层为复合材料弹性膜盘结构的环向方向.计算该铺层形式的非等厚复合材料弹性膜盘结构的扭转刚度并将之与Ti合金弹性膜盘结构的扭转刚度性能的对比,如图12所示.

由图12可知:Ti合金弹性膜盘结构的扭转刚度为1.759 kN·m/(°),非等厚复合材料弹性膜盘结构的扭转刚度为1.699 kN·m/(°),误差为3.4%,该铺层设计的非等厚复合材料弹性膜盘结构的扭转刚度性能可以达到Ti合金弹性膜盘结构的扭转刚度性能指标,符合“等代设计法”的设计原则.根据此设计结果进行非等厚复合材料弹性膜盘结构的制作并进行其力学性能的测试.

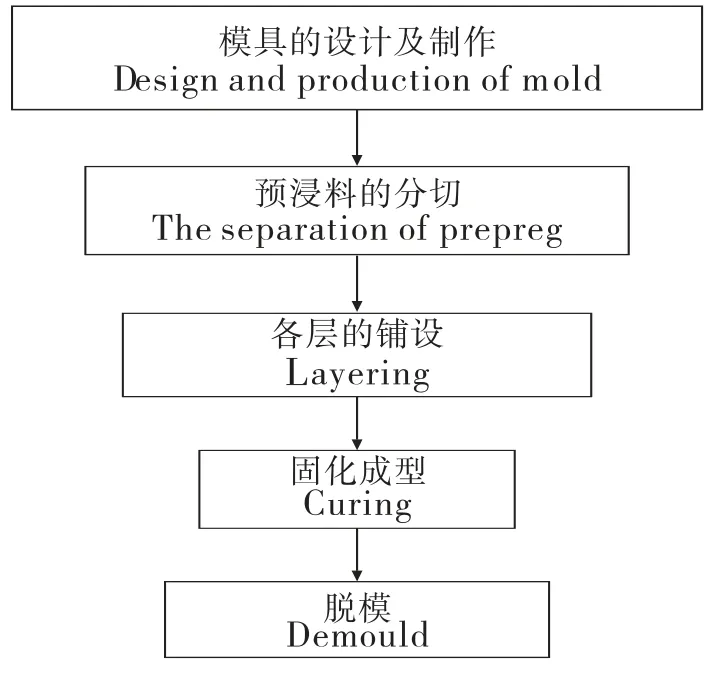

2 复合材料弹性膜盘结构的制作

根据复合材料弹性膜盘结构的特点,采用模压成型工艺[13]制作复合材料弹性膜盘结构,其制作过程如图13所示.

图13 复合材料弹性膜盘结构制作过程图Fig.13 Fabrication process of composite elastic membrane plate structure

图12 Ti合金-复合材料弹性膜盘结构扭转刚度性能的对比Fig.12 Comparison of torsional rigidity betweenTi alloy and composite elastic membrane plate structure

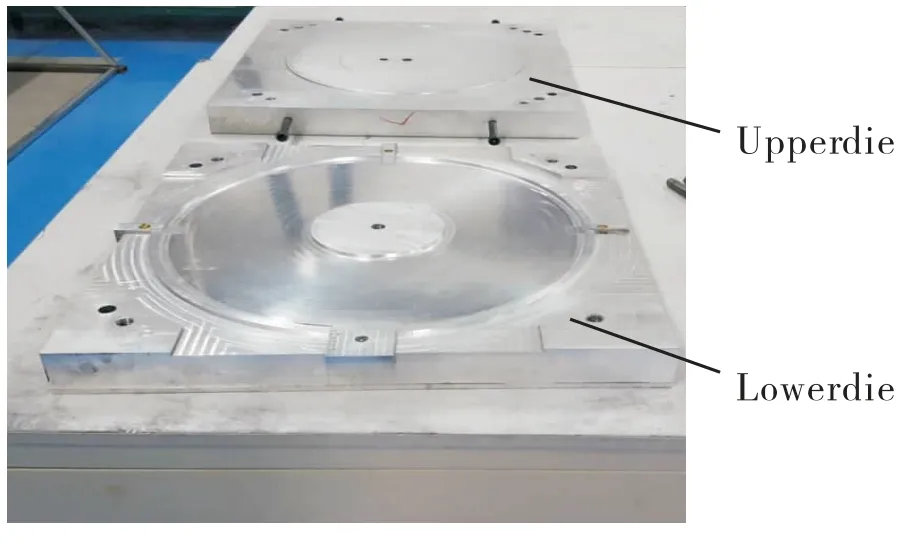

1)进行模具的设计及制作,模具设计过程中充分考虑膜盘结构成型后脱模的方便以及成型过程中的加压处理,模具结构如图14所示.

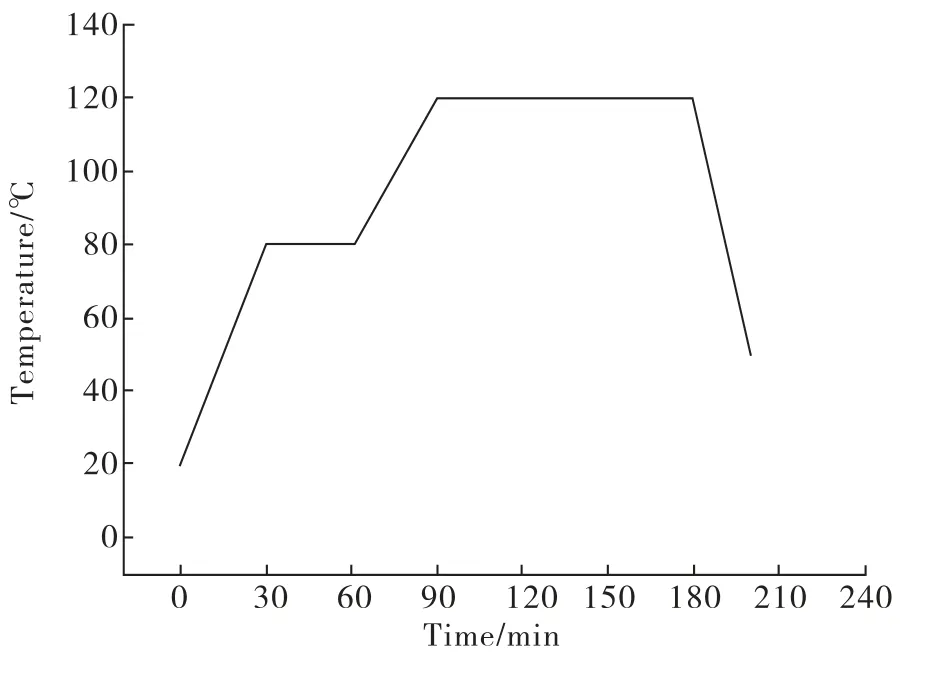

2)根据复合材料弹性膜盘结构的铺层设计结论,将预浸料分切成所需的不同角度的图形,按照铺层顺序进行结构的铺层制作.膜盘结构的铺设过程如下:模具的清理——预浸料的预热——铺设——合模.而后,按照预浸料的工艺参数进行固化成型处理,其固化历程如图15所示.

图14 复合材料弹性膜盘结构制作模具Fig.14 Making mold for composite elastic membrane plate structure

图15 复合材料弹性膜盘结构制作固化历程Fig.15 The curing process for composite elastic membrane plate structure

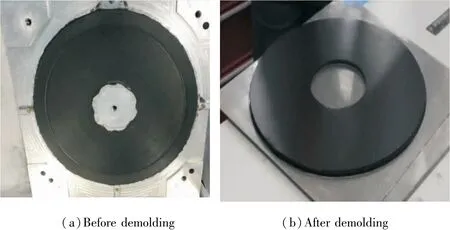

3)待试件完全冷却后,将其从固化炉中取出,进行最后的脱模与后处理加工工作.脱模后,复合材料弹性膜盘结构如图16所示.

图16 复合材料弹性膜盘结构Fig.16 Composite elastic membrane plate structure

3 试验测试

3.1 扭转试验

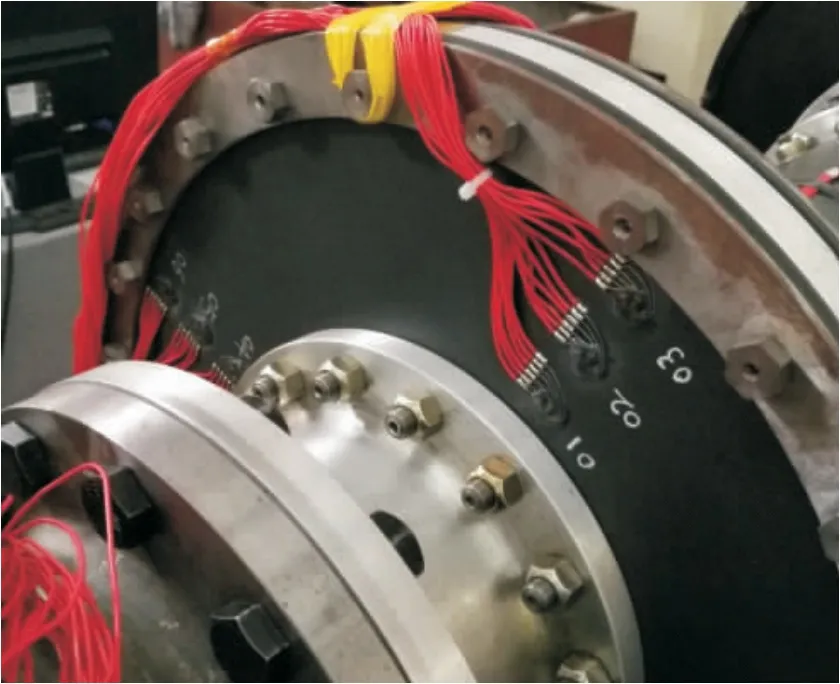

在复合材料膜盘结构正反两面选取呈90°的两个径向线分别等距离粘贴45°应变花,1#和01#(#表示实验中应变花粘贴序号,下同)应变花为轴向投影同位置且距离轮毂最近,2#和02#应变花为轴向投影同位置且在盘面中间,3#和03#应变花为轴向投影同位置且距离轮缘最近,应变花的粘贴位置如图17所示.

图17 复合材料弹性膜盘结构扭转试验应变花粘贴位置Fig.17 Position of strain flower pastingon the composite elastic membrane plate structure in torsion test

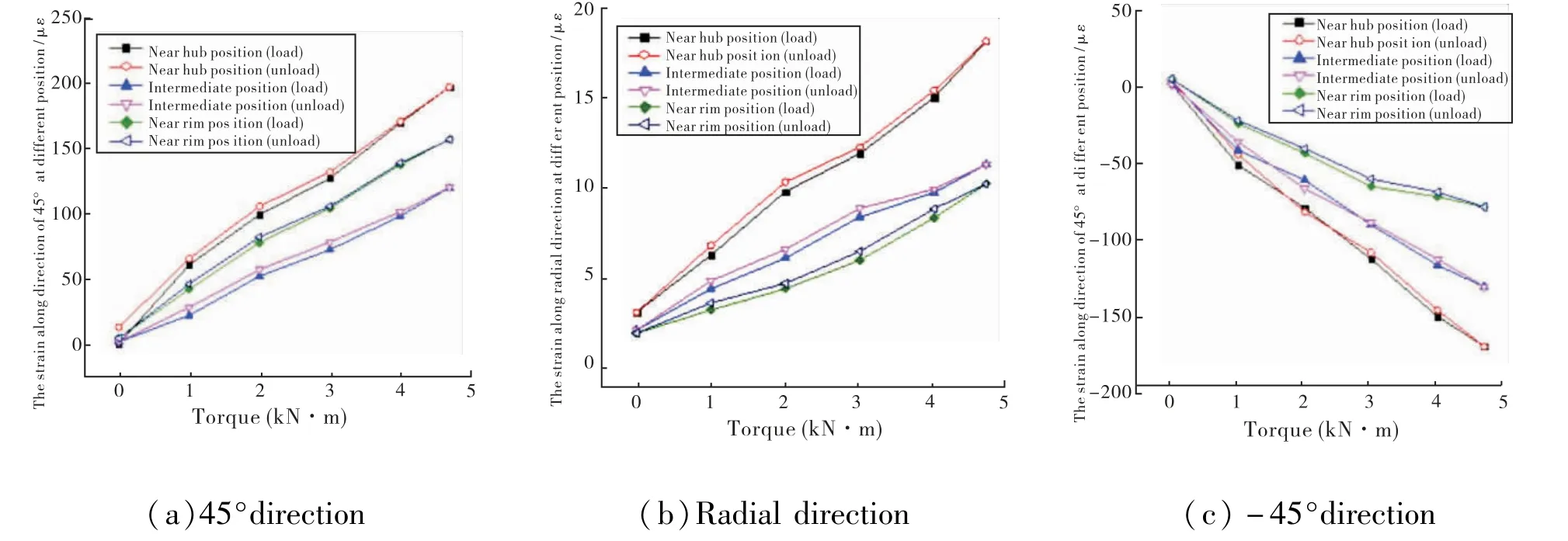

利用扭转试验机施加扭矩载荷T(T=0~5 kN·m),进行复合材料弹性膜盘结构的扭转试验,试验结果,如图18所示.

由图18可知:当扭矩为0~5 kN·m,复合材料弹性膜盘结构不同位置不同方向的应变均在0~200 με范围变化,最大应变量0.02%,远远小于复合材料安全应变量(0.5%),这表明所设计制作的复合材料弹性膜盘结构能够达到4.8 kN·m扭矩的设计指标.此外,由图17可以看出:复合材料弹性膜盘结构经加载后卸载,其不同位置不同方向的应变值基本能够实现回溯,反映复合材料弹性膜盘结构内基本无残余应变,结构处于弹性变形范围.

图18 扭矩载荷T作用下复合材料弹性膜盘结构不同位置不同方向的应变分布Fig.18 The strain distribution in different positions and directions of composite elastic membrane plate structure with the torque T

3.2 轴向补偿能力测试

在膜盘结构表面选取呈90°的两个径向线,分别等距离粘贴3个45°应变花,编号为01#~03#和04#~06#,01#和04#应变花距离轮毂最近,02#和05#应变花在盘面中间,03#和06#应变花距离轮缘最近.采用位移加载试验台给膜盘结构施加0~3.5mm轴向位移载荷,采用4个位移百分表均布于膜盘结构中心轮毂位置,记录轴向位移数值,采用应变仪记录应变花数值.应变花的粘贴以及测试装置如图19所示.

图19 轴向位移载荷下应变花的粘贴以及测试装置Fig.19 Strain gauge and testing device under axial displacement load

复合材料膜盘结构表面由轮毂至轮缘不同方向的应变分布情况如图20所示.

由图20可知:在轴向位移载荷0~3.5mm作用下,复合材料弹性膜盘结构不同位置不同方向的应变均在0~2 200με范围变化,其最大应变量0.22%,小于复合材料安全应变量(0.5%),表明膜盘结构能够实现3.5mm位移补偿要求.此外,由图19可以看出经加载后卸载,其不同位置不同方向的应变值基本能够实现回溯,结构处于弹性变化范围.

4 结论

基于通用数值分析软件ABAQUS,利用“等代设计法”,设计并制作非等厚的复合材料弹性膜盘结构,通过对该弹性膜盘结构的试验测试,得到结论如下:

1)非等厚的复合材料弹性膜盘结构刚度性能可达到原Ti合金结构的刚度性能.

2)采用模压成型工艺制作复合材料弹性膜盘结构,并对该结构在扭矩T和轴向位移载荷作用下的力学性能进行测试.结果表明:该复合材料弹性膜盘结构可以实现传递5 kN·m扭矩的能力,同时又具有一定的轴向位移(3.5mm)补偿的能力.

3)本文所设计的复合材料弹性膜盘结构可以取代现有的弹性联轴器中的Ti合金弹性膜盘结构,有利于拓宽弹性联轴器的应用领域.此外,本文的研究思路对现有金属结构的复合材料化具有极强的指导意义和参考价值.