乙烯球罐罐顶管线焊缝法兰侧裂纹失效原因分析

刘志华* 李 昱

(1.上海市宝山区特种设备监督检验所 2.上海市特种设备监督检验技术研究院)

0 概况

某公司T-607 乙烯球罐及其管线于2001 年设计完成,2002 年完成现场组装并投入使用。2012 年8 月,该球罐罐顶引压阀不锈钢螺栓更换完成后,在进行球罐气密性试验时发现,其顶部DN150 mm 的安全阀进口管线有9 处泄漏现象。随即对罐顶安全阀放空管线(DN150 mm) 的13 道 焊 缝(W1~W9,W14~W17)和气相平衡管线(DN80 mm)的4 道焊缝(W10~W13)进行渗透检测,对其中3 道DN80 mm(W10~W12)和2 道DN150 mm(W4,W9)焊缝又进行了射线检测,最终确认2 片PN5.0 DN150 mm(W1,W6)和5 片PN4.0 DN150 mm(W2,W3,W5,W7,W8)焊缝对接法兰侧存在沿焊缝方向分布的长短不一的裂纹,如图1 所示。

该T-607 球罐的设计操作参数如下:设计压力为2.16 MPa,工作压力为1.71~1.95 MPa,设计温度为-35 ℃,工作温度为-32 ℃。

图1 管道现场具体部位示意图

安全阀进口管线基本参数如下:管道编号为F-701-150/200,法兰规格为2 片HG-20615 WN PN5.0 DN150 mm,5 片HG-20592 WNPN4.0 DN150 mm,管道规格为 168 mm×54 mm,法兰材料为304 不锈钢,管道材料为0Cr18Ni9。

为了了解该放空管安全阀焊缝法兰侧裂纹产生原因,防止类似情况再次发生,现场进行取样后需进行进一步分析。

1 管线、焊缝及法兰材料的化学成分分析

为了验证现场所用实际材料是否与原设计相符,材料化学成分是否符合相关标准范围要求[1],对三个部位(W9 无裂纹,W1,W8)的管线、焊缝及法兰材料都进行了化学成分分析,测试结果可见表1。

304 不锈钢的含碳量应小于0.08%,而测试结果中法兰材料的碳含量高达0.12%~0.139%,超标严重。

焊缝及管线材料的化学成分均符合相关标准要求,其中焊缝材料的碳含量均低于0.08%,管线材料的碳含量均低于0.07%。

通过对比其他化学成分分析结果可以看到,法兰材料中的硫、磷含量均高于焊缝及管线材料,而铬、镍含量均低于焊缝及管线材料。由此可见,无论是目前已发现裂纹的法兰,还是暂未发现裂纹的法兰,其所用材料的化学成分均不合格,皆未达到304 不锈钢材料的标准要求。

2 焊缝法兰侧裂纹的宏观形貌分析

本次取样的法兰及管道样品如图2,图3 所示。从图2,图3 中可以看出,裂纹都发生在焊缝热影响区靠近法兰侧的母材上,裂纹呈单条型沿圆周方向扩展。裂纹周围及附近部位无明显的外表面腐蚀和机械擦伤痕迹,焊缝及管子侧母材上未发现裂纹性缺陷。最长的裂纹位于W1 部位,裂纹总长约80 mm。

图2 W1法兰及管子宏观形貌照片

表1 管线、焊缝及法兰材料化学成分实测值(质量分数) %

图3 W8法兰及管子宏观形貌照片

综上所述,W1,W8 裂纹发生部位具有相同性,即都在焊缝热影响区法兰侧母材上。因此有必要对该处材料的金相组织及其裂纹扩展途径、特征进行进一步分析。

3 焊缝法兰侧与焊缝管子侧材料金相组织对比分析

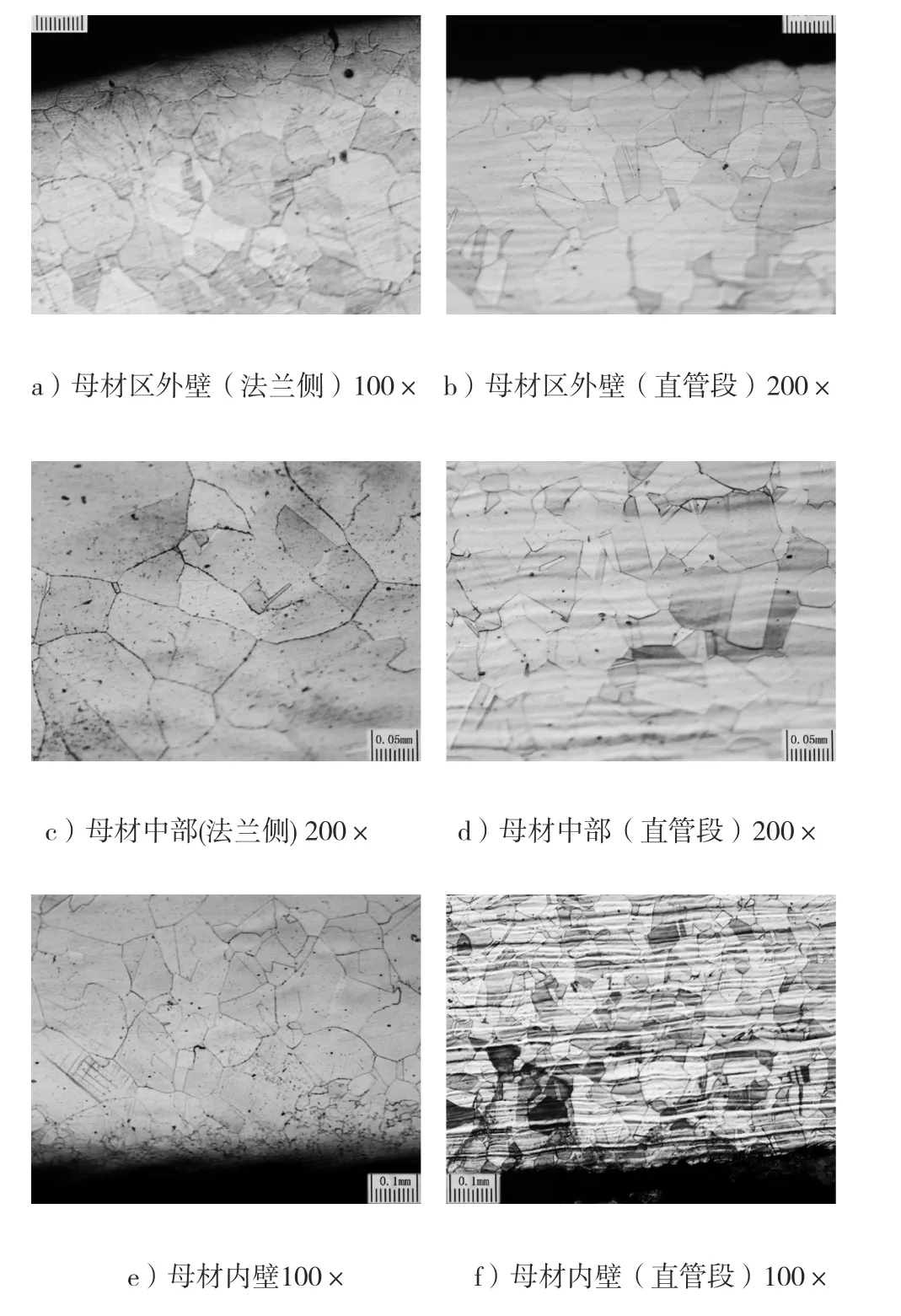

对W1,W8,W9(无裂纹)焊缝两侧材料金相组织进行对比分析,具体金相照片可见图4~图6。

图4 为W1 焊缝两侧材料金相组织照片,从图4中可以看到,管道的金相组织为奥氏体+孪晶,呈带状分布,这是因管道扎制过程造成的,组织均匀,晶界和晶格内基本上没有析出物。

法兰侧材料金相组织为奥氏体,晶粒粗大,晶界上分布大量碳化物,呈链状分布,晶格内也有碳化物析出。由于其为锻件制造,因此并未出现带状组织。

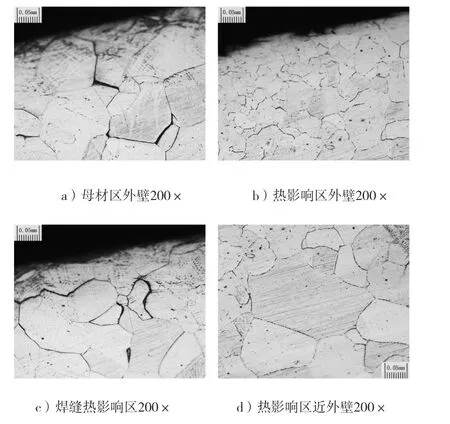

图5 为法兰侧焊缝热影响区金相组织照片,从图5 中可以看出,其外表面具有大量沿晶裂纹。晶界碳化物呈链状分布,晶格内弥散分布颗粒状碳化物。

图6 为焊缝法兰侧裂纹总形貌照片,从图6 中可以看出,裂纹自外壁扩展向内壁发展,其扩展途径为沿晶裂纹。

综上所述,相对于焊缝热影响区法兰侧的金相组织而言,其管道侧的金相组织晶粒度更粗大且不均匀,同时晶界上析出大量碳化物,呈链状分布,晶内弥散分布碳化物,这些特征大大降低了材料抗晶间腐蚀的性能,引起外壁晶间腐蚀裂纹向内壁扩展。从裂纹形貌特征分析,裂纹都是沿晶扩展的。而管道侧的金相组织正常,晶界和晶内没有析出物产生,因此具有较强的抗晶间腐蚀能力。

图4 W1焊缝两侧材料金相组织照片

图5 W1焊缝法兰侧材料金相组织照片

图6 W1焊缝法兰侧裂纹沿厚度方向扩展形貌

4 W1焊缝裂纹断口微观形貌分析与晶界组织对比微观形貌分析

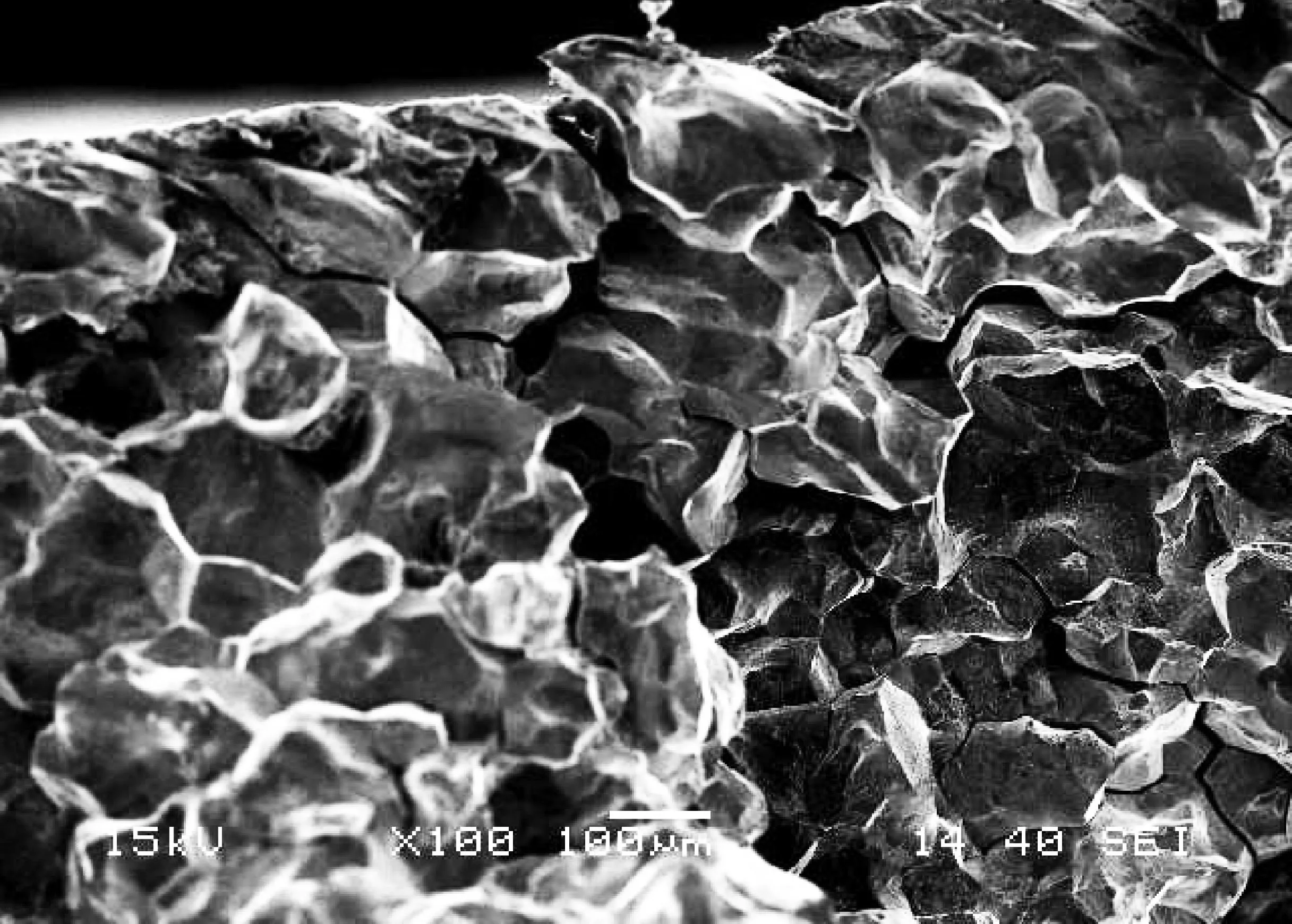

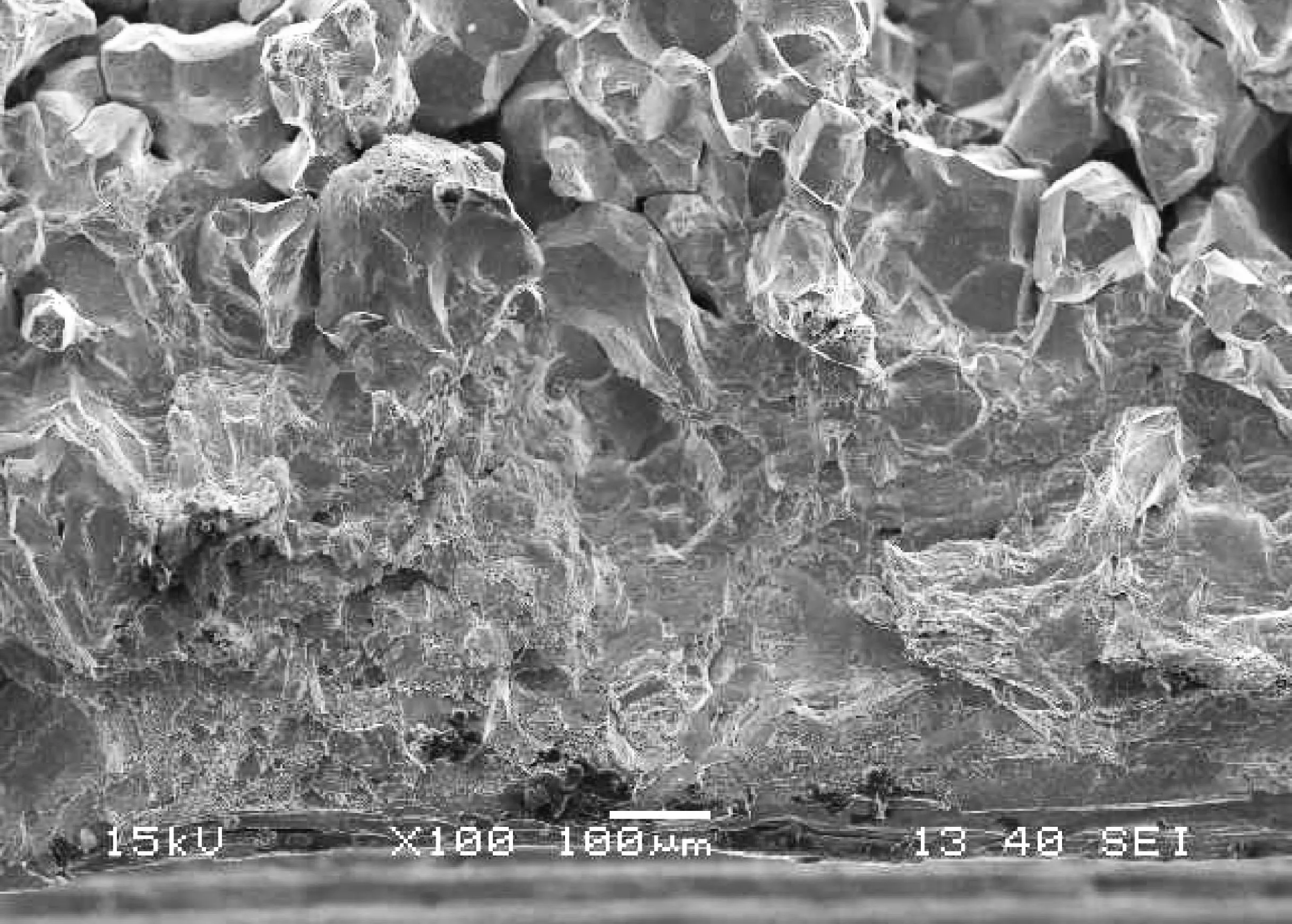

图7 为裂纹打开后的断口形貌照片,从图7 中可以清楚地看到断口呈脆性沿晶断裂,晶粒呈现出“冰糖状”特征,晶界上存在腐蚀产物。

图7 裂纹断口微观形貌照片

图8 为内壁区域人为打开后的断口形貌,从图8中可以看到,断口形貌并没有图7 所示的沿晶断口。而从图8 中可以看出,该区域为浅韧窝状韧性断裂。

图9 为焊缝管道侧金相组织晶界形状,从图9 中可以看出晶界上并没有析出碳化物,晶界较为清晰。

图10 为焊缝法兰侧金相组织晶界形状,从图10中可以看出晶界上析出大量碳化物,呈链状分布,大部分碳化物经侵蚀后已脱落。

根据上述分析以及裂纹形貌特征可以确认,造成本次焊缝法兰侧裂纹系晶间型应力腐蚀裂纹。

图8 内壁区域人为打开后的裂纹断口微观形貌照片

图9 裂纹断口、管道侧组织微观形貌

图10 焊缝法兰侧热影响区组织微观形貌

5 W1焊缝裂纹断口腐蚀产物分析

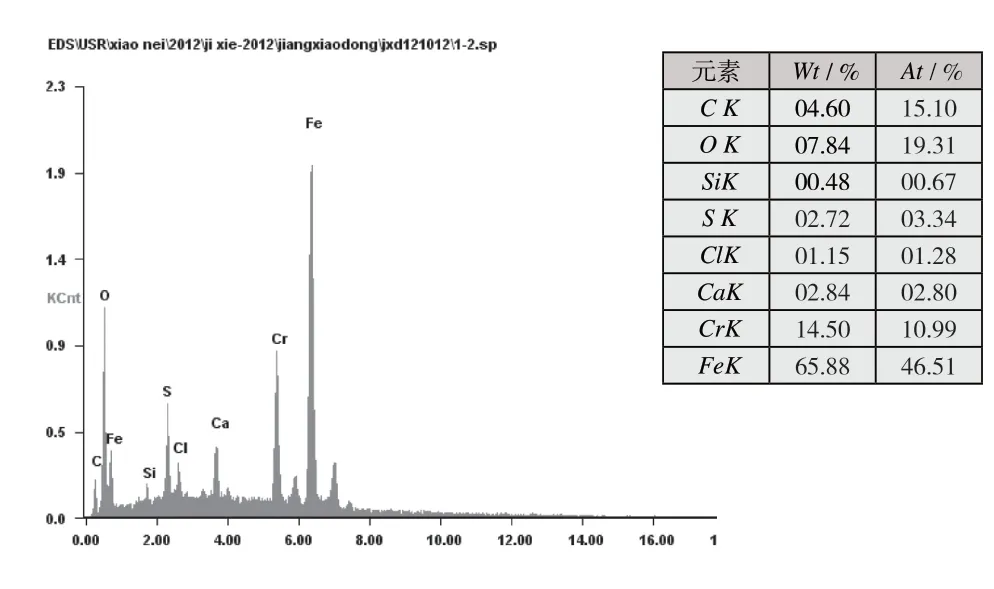

为了了解晶间型应力腐蚀裂纹产生的原因,对断口腐蚀产物进行了能谱分析,分析结果可见图11。

图11 裂纹断口腐蚀产物能谱分析

从图11 可知,腐蚀产物成分主要为硫和氯两种元素,其中硫质量分数高达2.72%,氯质量分数较小,为1.5%。根据裂纹沿晶扩展可以得知,裂纹产生的主要因素是硫化物引起的晶界型应力腐蚀,氯化物则加速了裂纹扩展。由此判断,乙烯球罐区域的大气环境中存在较多湿的硫化物,这些硫化物长期吸附在运行的设备和管道外表面,最终导致其发生晶界型应力腐蚀开裂。法兰焊缝残余应力是造成本次焊缝热影响区法兰侧开裂的主要原因。

图12~图15 分别是法兰侧和管道侧晶界和晶格内能谱分析情况(Wt 表示质量分数,At 表示物质的量分数),从中可以看出法兰侧晶界上碳元素含量明显高于管道晶界的碳含量。

图12 管子材料晶界元素能谱分析

6 结论

(1)根据放空管、焊缝及法兰侧材料化学成分分析测定,管道及焊缝中的化学成分符合相关材料标准规定;法兰材料的含碳量超标,不符合标准要求,其含硫量、含磷量图高,含铬量、含镍量较低。

图13 管子材料晶界元素能谱分析

图14 法兰材料晶界元素能谱分析

图15 法兰材料晶界元素能谱分析

(2)本次焊缝热影响区法兰侧裂纹为晶间型应力腐蚀裂纹,裂纹扩展的主要因素是大气环境中含有较多的硫和氯。法兰裂纹扩展的内在因素主要是法兰材料晶界上析出了大量的碳化物,使材料晶间抗腐蚀性能大大下降。引起法兰裂纹扩展的应力因素主要是焊缝处的焊接残余应力。

(3)建议更换同一时间段内的同一批法兰元件。焊接时应采用小电流焊接,同时元件入库前要进行金相组织测定,以免晶界上存在大量链状碳化物导致其抗晶界腐蚀性能下降。