气囊式蓄能器在机组润滑油站上的应用

马昌岳*

(大连西太平洋石油化工有限公司)

0 前言

润滑系统是转动设备中大型机组的重要辅助系统,其主要作用是为各个轴承部位提供润滑、冷却和冲洗功能,带走机组运行过程中轴承部位的热量和杂质等,确保轴承处于良好的工作环境,使机组平稳运行。在润滑系统正常运行过程中,若运行油泵故障或润滑油过滤器差压高,需要切换油泵或润滑油过滤器,操作时会使润滑油压力产生波动,气囊式蓄能器可以作为稳定润滑油压力的辅助设施,有效降低了压力波动的幅度和速度。

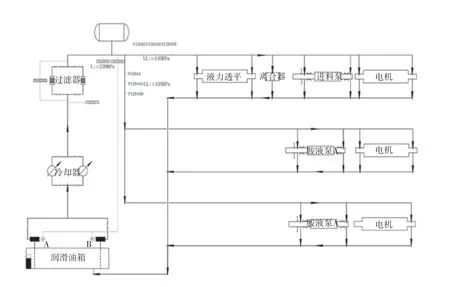

某公司加氢装置内一套润滑油站可为高压进料泵、液力透平、电机等转动设备提供润滑油,其流程如图1 所示。该润滑油站中的润滑油泵为离心泵,A、B 两台一备一用且带有电气互锁功能,即运行泵停下时,备用泵立刻自行启动。此外,该润滑系统还有压力低联锁启动备泵和压力低低联锁停机组主电机等功能。

润滑油自离心泵加压后,经调压阀将压力稳定在0.4 MPa,通过冷却器、过滤器,到达机组的各个轴承部位和高位润滑油箱,润滑油总管的压力降低至0.22 MPa 时,机组会发出报警声并自行启动备用泵,当润滑油支线压力降至0.135 MPa 时,机组发生联锁停机。

图1 润滑油流程图

1 联锁试验失败原因分析

2019 年该装置检修时,在检修期间对机组进行润滑油联锁试验。备用泵B 处于联锁位置,手动关停正在运行的A 泵,B 泵在电气互锁功能的作用下立即启动,但泵出口压力上涨缓慢, 1~2 s 时间后压力上涨至0.135 MPa,但此时润滑油各支线压力已经低于0.135 MPa。虽然备用泵能够联锁启动,但是由于润滑油压力下降速度过快,主电机联锁停机,润滑油联锁试验失败。

分析试验失效原因如下:(1)润滑油泵为长轴液下泵,入口管垂直布置,出口管水平向上布置,B 泵长期处于备用状态,进出管线内润滑油由于密封微漏,在重力作用下逐渐回流到润滑油箱内,使进出口管线布满空气;(2)润滑油泵为离心泵,自吸能力差、加压时间长,并且进出管线内存有空气,造成启动后出口压力上升缓慢,相比较容积式泵存在一定不足。

2 解决方案及效果

2.1 解决方案

2.1.1 方案选择

为了解决备用联锁启动时润滑油压力下降过快的问题,考虑了两种解决方案:一种是更换润滑油泵的类型,将离心泵更换为容积式泵(如螺杆泵、齿轮泵等),除更换泵外,还要更换润滑油箱、增加润滑油控制阀,并且需要重新布置润滑油站的位置;另外一种方案是增加气囊式蓄能器,在润滑油主线靠近分支部位增加一组蓄能器。

第一种方案投资高,施工难度大,见效周期长,因此决定采用第二种方案,通过核算增加气囊式蓄能器,延缓润滑油压力下降的速度,避免因润滑油压力低造成主电机联锁的现象。

2.1.2 蓄能器参数

根据润滑油站的设计参数和日常运行情况,润滑油泵额定流量Q=75m3/h,选取润滑油正常压力为p1=0.40 MPa,最低工作压力p2=0.15 MPa(>0.135 MPa),正常温度为40 ℃,根据经验选取蓄能器的充气压力p0为0.7 倍的最低工作压力,即p0=0.7×p2=0.10 MPa。

经联锁试验确定,润滑油备泵启动后,润滑油压力上涨与联锁停机存在1~2 s 的时间差,选定排油时间∆t=2 s,从而确定蓄能器的排油量。由于排油时间短,可以将该过程看成是绝热膨胀过程,绝热指数n=1.4。润滑油额定流量Q= 75 m3/h=75 000÷3 600=20.8 L/s。

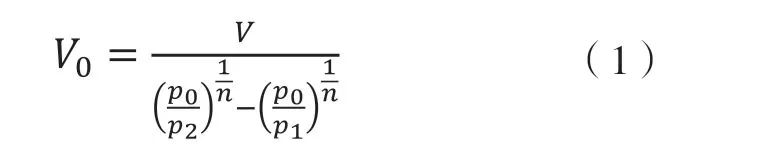

蓄能器排油时间至少为2 s,则蓄能器排油量V=Q×∆t=20.8×2=41.6 L。蓄能器是润滑油的辅助动力,其容积可按规范中的公式进行计算:

计算后得 V0=110.34 L,通过计算确定蓄能器总容积Vmax≥110.34 L,因排油时间确定为2 s,为便于进一步联锁试验时间确认,选定2 个容积为63 L 的蓄能器进行安装。

2.2 应用效果

改造完毕后,再次进行润滑油联锁试验,润滑油总管及支线压力下降速度均减慢,备泵启动后可以保证机组正常运行而不发生联锁停车。此外,蓄能器的安装还对稳定润滑油压力起到了很大作用,进一步提高了润滑系统的安全性。

3 结论

通过在润滑系统上安装气囊式蓄能器,可以有效减小切换润滑油泵或过滤器等操作对油压的影响,对润滑油压力的波动具有缓冲作用,减少润滑系统的故障,同时,这种方式投资低、见效快、结构简单、性能可靠,对其他存在类似问题的机组具有借鉴意义。