膜反应器中丙烷脱氢和氢燃烧耦合过程的模拟

陈佳轩,胡 睿,张群锋,叶光华,周兴贵

华东理工大学化学工程联合国家重点实验室,上海 200237

丙烷脱氢是重要的丙烯生产技术之一,近年来随着丙烯需求量的增加,该技术在全球范围内得到了广泛的应用,每年丙烯产量达数百万吨[1-4]。从热力学上看,丙烷脱氢是一个分子数增加的可逆强吸热反应(ΔH298K=124 kJ/mol),高温和低压有利于反应的正向进行[5-7]。工业上为了提高丙烷转化率,往往采用较高的反应温度(773~973 K)和较低的操作压力(0.1~0.3 MPa)。较高的反应温度要求丙烷脱氢反应器中输入大量的热量,而较低的操作压力会大幅度降低整个过程的生产能力,因此现有丙烷脱氢反应工艺普遍存在能耗高且效率低的问题[8-9]。

丙烷脱氢耦合氢燃烧是一种正在开发的新技术。它既能通过催化燃烧将产物中的氢气移除,打破反应热力学平衡限制,又能将氢气燃烧产生的热量用于丙烷脱氢反应,节约能源。研究者已经提出了多种丙烷脱氢和氢选择性燃烧耦合的方法,包括化学链法和共进料法[10-12]。这些耦合方法通常需要用到氢选择性燃烧催化剂,而这些催化剂目前尚处于开发阶段。通过膜反应器耦合丙烷脱氢和氢燃烧,不需要氢选择性燃烧催化剂,与其他方法相比显示出了一定的优势[13-16]。

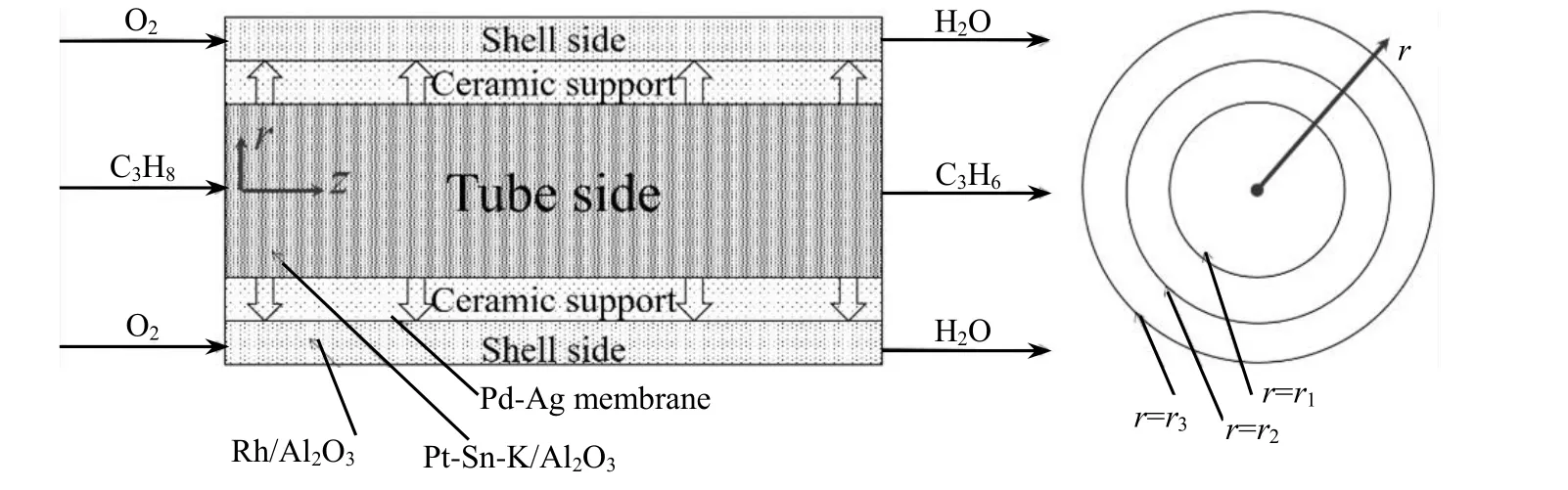

膜反应器在耦合丙烷脱氢和氢燃烧时,通过透氢膜将反应器隔离出两个区域,一个区域装填丙烷脱氢催化剂,另一个区域装填烧氢催化剂,丙烷脱氢产生的氢气会透过膜层进入烧氢区域,如图1 所示[13-21]。目前,已经开发出了多种性能良好的透氢膜,包括Pd 基金属膜和分子筛膜等,其中Pd 基金属膜的应用最为广泛[22]。这些膜材料方面的研究为丙烷脱氢膜反应器的开发提供了很好的基础。然而,膜反应器耦合丙烷脱氢和氢燃烧方面的模拟研究却依然较少。

图1 丙烷脱氢-氢燃烧膜反应器示意Fig.1 Schematic of catalytic membrane reactor for propane dehydrogenation and hydrogen combustion

膜反应器模型包含一维模型和二维模型[19,22]。一维模型建模简单、计算量小,但是不能描述反应器内径向传热和传质过程,并且不适用于研究膜层结构对反应器性能的影响[23]。Choi 等[15]建立了丙烷脱氢膜反应器一维模型,研究了不同操作条件对膜反应器性能的影响,然而模型中并未描述烧氢过程。二维等温模型虽然描述了膜反应器管侧、壳侧、膜层中的径向传质过程,但是不能用于研究催化燃烧放热和传热过程对反应器性能的影响[24-26]。针对膜反应器耦合丙烷脱氢和氢燃烧过程,研究者依然没有建立起完整的二维非等温模型。

本工作将建立膜反应器耦合丙烷脱氢和氢燃烧过程的二维非等温模型,模型需要考虑轴径向传质和传热,以及丙烷脱氢主副反应和氢燃烧反应。采用该二维非等温模型进行模拟,比较丙烷脱氢-氢燃烧膜反应器、丙烷脱氢膜反应器和普通固定床反应器的性能,并考察反应压力和进料温度对丙烷脱氢-氢燃烧膜反应器性能的影响。

1 模型建立

1.1 模型假设

为了建立膜反应器耦合丙烷脱氢和氢燃烧过程的数学模型,本研究进行如下模型假设:(1)反应器为稳态操作;(2)反应器中径向对流和轴向扩散可忽略;(3)透氢膜对氢气100%选择性透过;(4)催化剂颗粒内外扩散限制可忽略;(5)反应器中气体为理想气体。如图1 所示,假设反应器管侧(0<r<r1)装填Pt-Sn-K/Al2O3丙烷脱氢催化剂,涉及的反应包括丙烷脱氢、丙烷裂解和乙烯加氢:

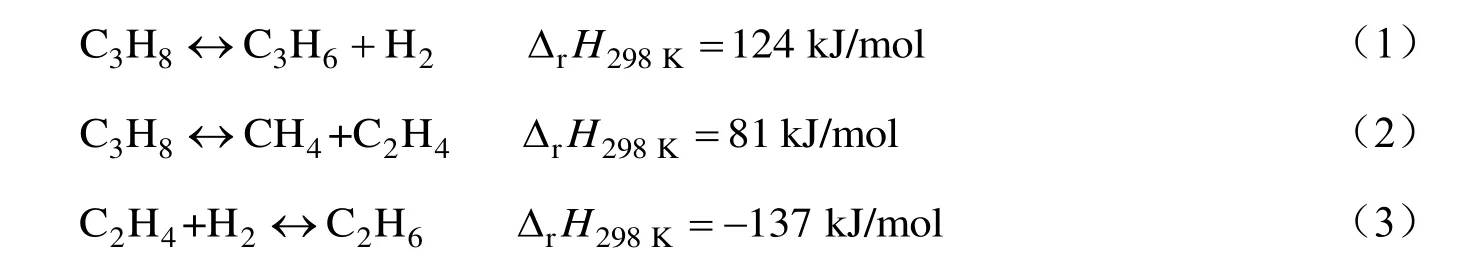

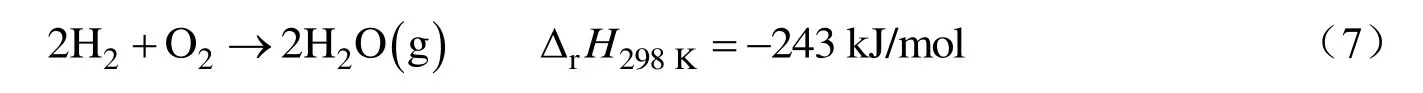

上述三个反应对应的速率方程如下,相关动力学参数见文献[27]:

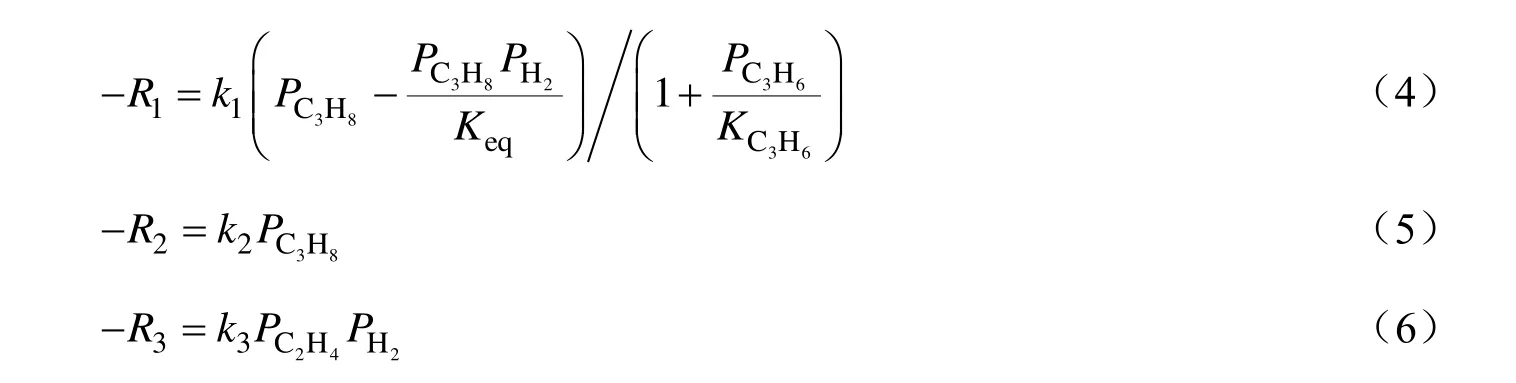

假设反应器壳侧(r2<r<r3)装填Rh/Al2O3烧氢催化剂,反应方程式为:

上述氢燃烧反应的速率方程如下,相关动力学参数见文献[28]:

1.2 物料衡算方程

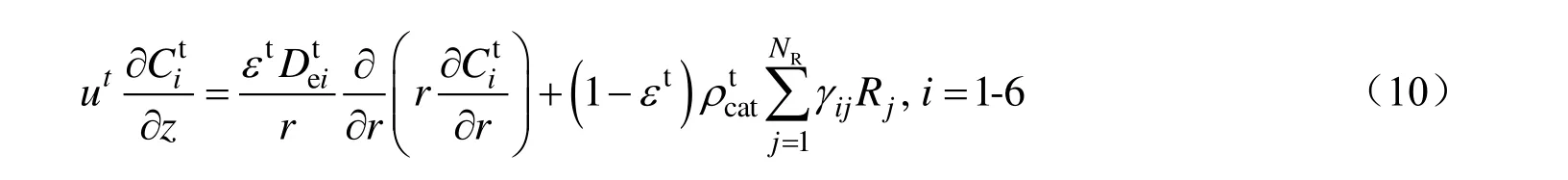

该反应体系涉及8 种物质,分别为C3H8,C3H6,H2,C2H6,C2H4,CH4,O2和H2O,模型方程中采用i为1~8 分别表示这些物质。管侧中(0<r<r1)考虑了轴向流动、径向扩散和丙烷脱氢主副反应,其物料衡算方程为:

式(10)的边界条件为:

陶瓷支撑体中(r1<r<r2)考虑了物质的径向扩散,其物料衡算方程为:

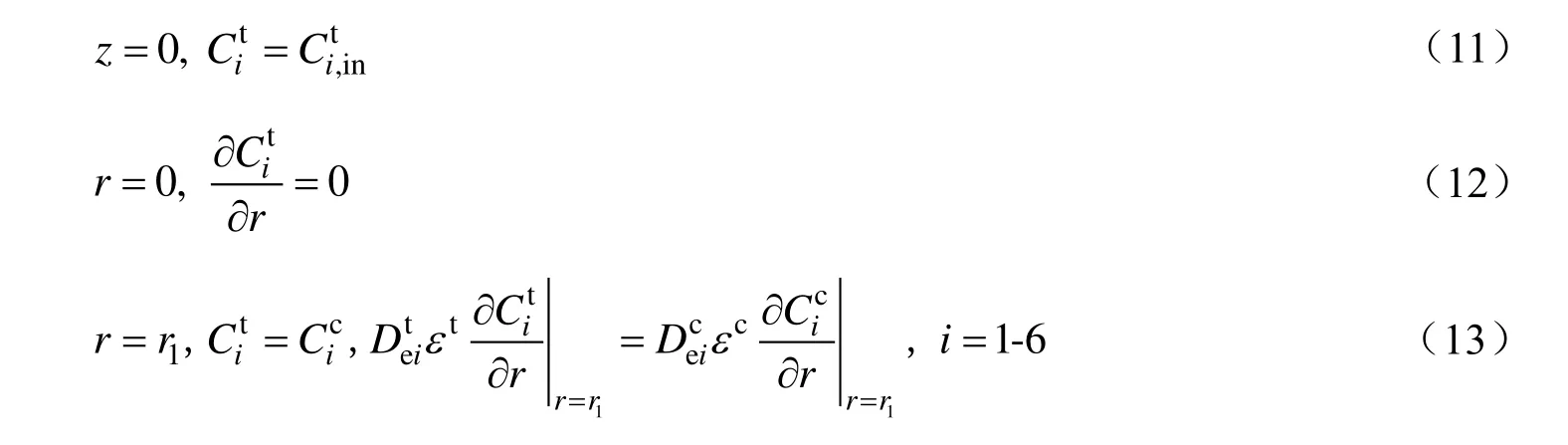

由于假设透氢膜对氢气100%选择性透过,式(14)的边界条件为:

壳侧中(r2<r<r3)考虑了轴向流动、径向扩散和氢气燃烧反应,其物料衡算方程为:

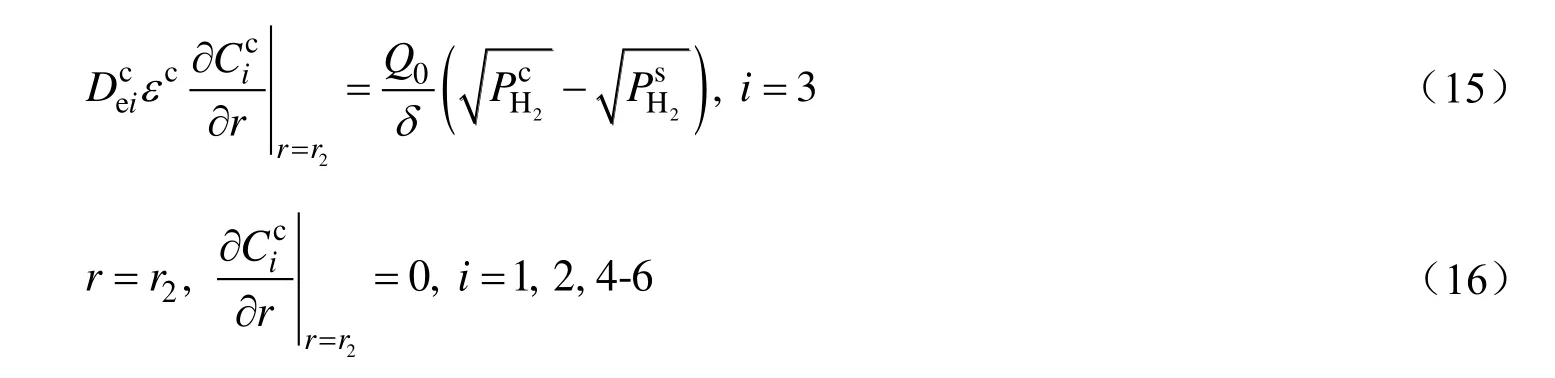

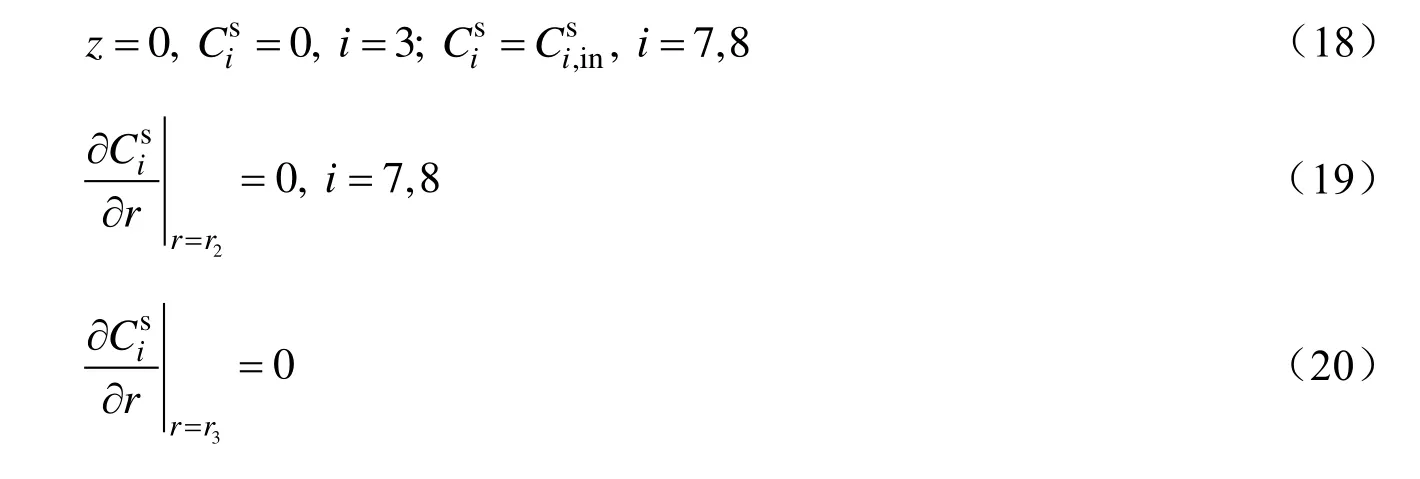

式(17)的边界条件为:

对管侧和壳侧,组分i的径向有效扩散系数计算方式为:

式中:Dmi为组分i的分子扩散系数,由Wilkes 方程计算得到:

在陶瓷支撑体中,还需考虑努森扩散的影响,组分i的径向有效扩散系数计算方法为:

1.3 能量衡算方程

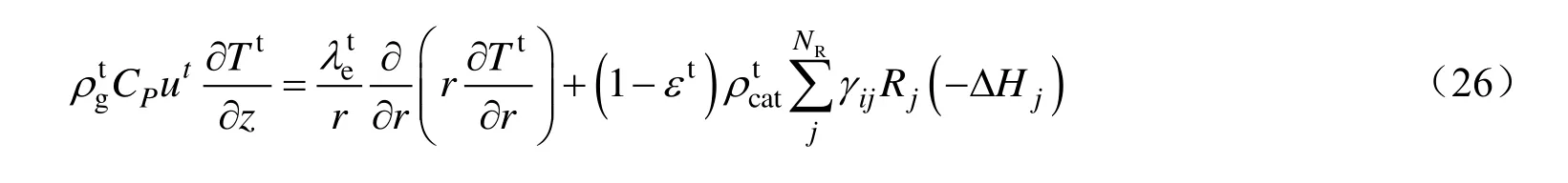

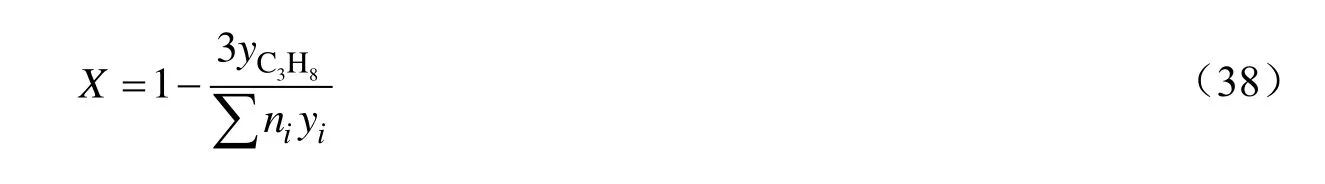

管侧中(0<r<r1)考虑轴向对流传热、径向热扩散和化学反应热效应后的能量衡算方程为:

式(26)的边界条件为:

陶瓷支撑体中(r1<r<r2)只考虑径向的热扩散,能量衡算方程为:

式(30)的边界条件为:

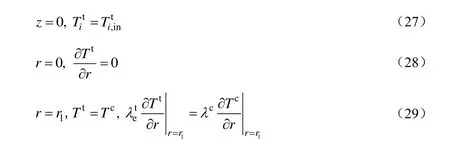

壳侧中(r2<r<r3)考虑轴向对流、径向扩散和氢气选择性燃烧反应后的能量衡算方程为:

式(32)的边界条件:

气体混合物的密度和比热容计算公式为:

热传递过程中的径向有效导热系数计算公式为:

1.4 数值求解

丙烷脱氢-氢燃烧膜反应器中管侧、陶瓷支撑体、壳侧的物料和能量衡算方程以及相应的边界条件方程联立后,利用商业化软件COMSOL Multiphysics 进行求解。软件采用有限元法(FEM)求解偏微分方程组,求解过程中进行了网格无关性分析,以保证设置的网格数量足够多。

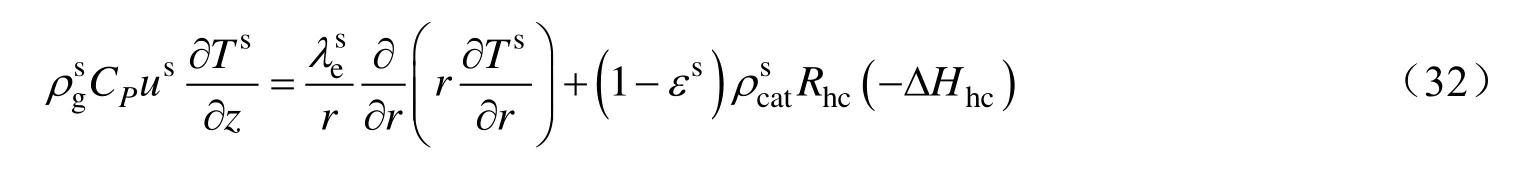

其中丙烷转化率计算公式为:

丙烯收率的计算公式为:

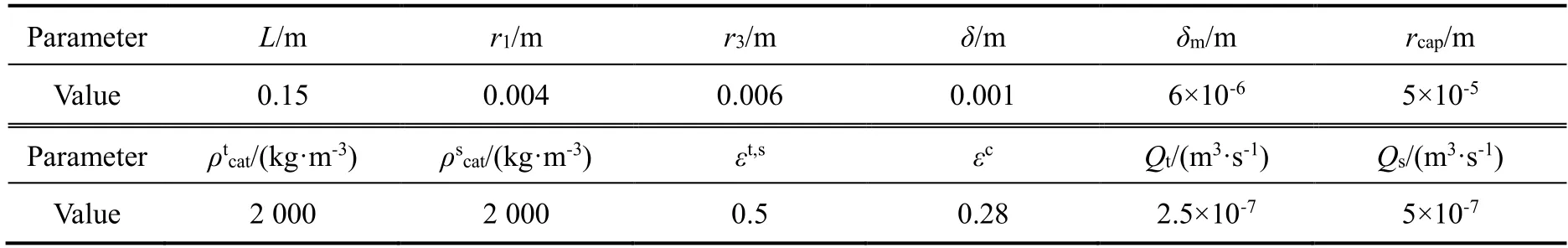

研究中具体模拟参数如表1 所示[18,22]。

表1 模拟所用的参数Table 1 Parameters for the simulation

2 结果与讨论

2.1 氢气移除和氢燃烧的影响

在相同操作条件下,比较了丙烷脱氢-氢燃烧膜反应器(PDH-HC-MR)、丙烷脱氢膜反应器(PDH-MR)和普通固定床反应器(FBR)的性能,以考察氢气的移除与燃烧对反应器性能的影响。为了排除反应器尺寸和结构对结果的影响,PDH-HC-MR,PDH-MR 和FBR 反应器结构和尺寸保持一致。这三种反应器的不同之处在于PDH-MR 中假设壳侧进料气体仅作吹扫用,而FBR 中假设陶瓷支撑体和壳侧没有传递和反应。图2 为反应器管侧各组分径向平均摩尔分数在反应器轴向上的分布。由图2 可知,当进口处丙烷摩尔分数为1 时,PDH-HC-MR 反应器出口处丙烷的含量下降至0.009,而轴向方向氢气的量先增加后减少,但始终处于含量较低的水平,峰值仅为0.022,见图2(a),因为管侧丙烷脱氢反应的氢气会很快渗透到壳侧随后被氧化。对于没有氢气燃烧的PDH-MR 反应器,壳侧的气体仅起到吹扫作用,当z为0.05 m 时各组分的量基本与出口一致,反应接近平衡,出口处丙烷的摩尔分数为0.446,见图2(b)。在普通固定床反应器中,见图2(c),没有氢气的移除以及燃烧产生热量的作用,当z为0.013 m 时反应接近平衡,出口处丙烷的摩尔分数为0.854。

图2 管侧各组分的径向平均摩尔分数在反应器轴向上的分布Fig.2 The axial distribution of radial average mole fraction of components in the tube side of the reactor Tt=Ts=823 K,Pt=0.15 MPa,Ps=0.10 MPa

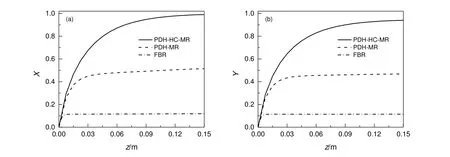

三种反应器中径向平均丙烷转化率和丙烯收率沿反应器轴向的变化如图3 所示。由图3 可见,含氢气燃烧的PDH-HC-MR 反应器出口处的丙烷转化率可达99.0%,而没有氢气燃烧的PDH-MR 反应器出口处的丙烷转化率为51.4%,普通固定床反应器出口处的丙烷转化率仅为11.8%。PDH-HC-MR反应器的出口丙烷转化率比PDH-MR 反应器提升了92.6%,而比FBR 反应器提升了739.0%。PDH-HC-MR 反应器、PDH-MR 反应器和FBR 反应器出口丙烯的收率分别为94.0%,46.8%和11.4%。因为PDH-HC-MR 反应器可以及时将管侧丙烷脱氢反应产生的氢气移除,促进反应平衡正向移动,而壳侧氢气燃烧反应产生的热量又可用于驱动丙烷脱氢反应,因此丙烷脱氢-氢燃烧膜反应器可同时实现氢气移除和氢燃烧,具有较高的出口丙烷转化率和丙烯收率。

图3 反应器中径向平均丙烷转化率(a)和丙烯收率(b)的轴向分布Fig.3 The axial distributions of radial average propane conversion (a) and propylene yield (b) in the reactors Tt=Ts=823 K,Pt=0.15 MPa,Ps=0.10 MPa

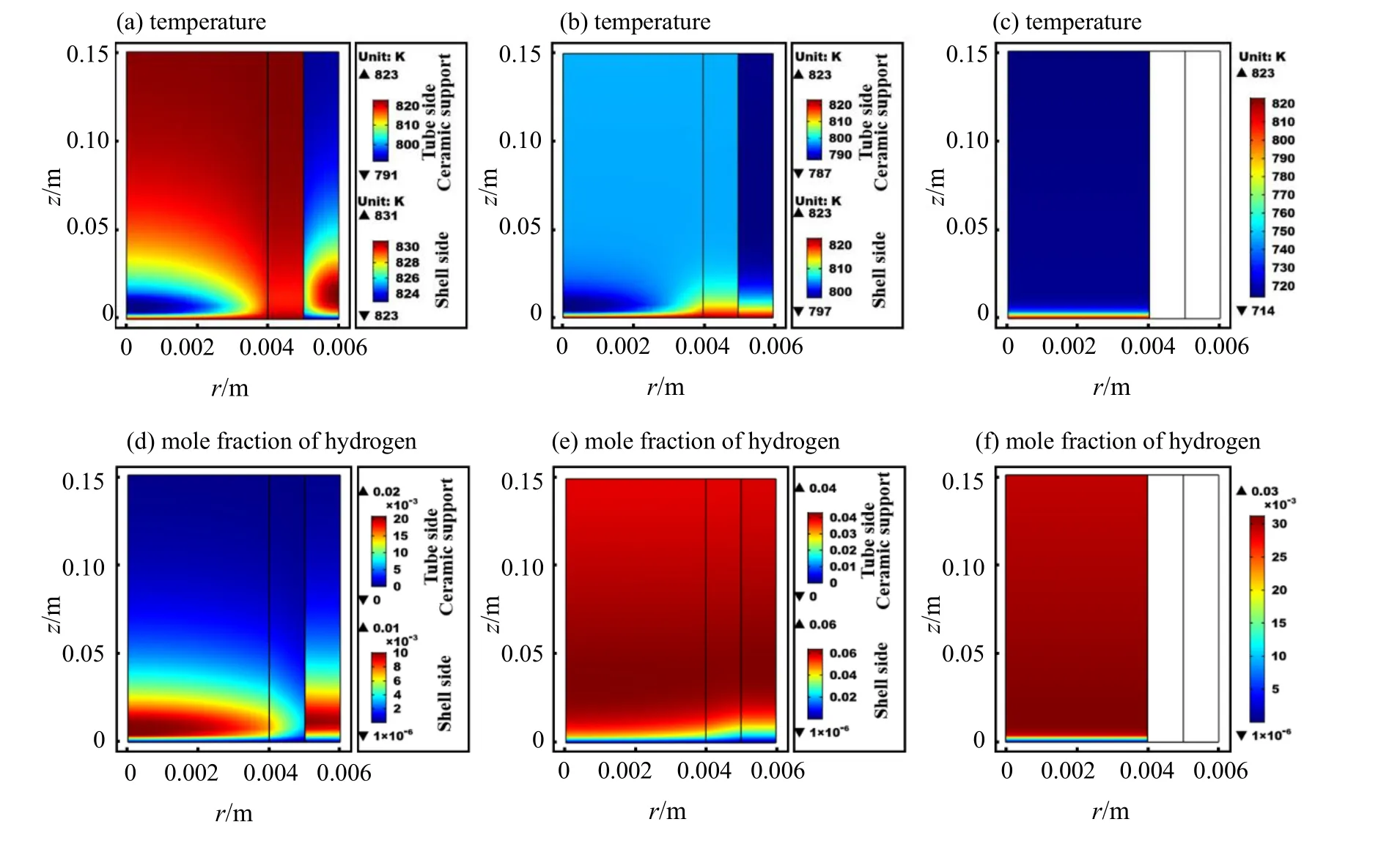

图4 为反应器中温度和氢气摩尔分数的二维分布。由图4(a)可见,对于有氢气燃烧反应的PDH-HC-MR 反应器,当管侧和壳侧的进料温度均为823 K 时,管侧中心线上距反应器进口0.005 m处存在冷点温度为791 K,而壳侧外边界距反应器进口0.015 m 处存在热点温度为831 K。由于在PDH-HC-MR 反应器的管侧发生丙烷脱氢吸热反应,因而会存在一个冷点温度;而壳侧发生氢气燃烧放热反应,因而会存在一个热点温度。在PDH-HC-MR 反应器中,壳侧温度会比管侧温度高,热量就沿着温度梯度相反的方向从壳侧传递到管侧。此外,PDH-HC-MR 反应器中管侧和壳侧均存在一个氢气含量的峰值,见图4(d),其中管侧中氢气的极大值出现在中心线附近,说明氢气在反应管径向上存在传质阻力。

图4 反应器中温度和氢气摩尔分数的二维分布Fig.4 Two-dimensional distributions of temperature and hydrogen mole fraction in the reactors(a,d) PDH-HC-MR;(b,e) PDH-MR;(c,f) FBR Tt=Ts=823 K,Pt=0.15 MPa,Ps=0.10 MPa

对于无氢气燃烧反应的PDH-MR 反应器,管侧最低温度为787 K,壳侧温度也会沿着轴向方向快速降至797 K,见图4(b)。显然,没有氢气燃烧的膜反应器中的温度要比有氢气燃烧的低,而这对于丙烷脱氢吸热反应的进行是不利的。在PDH-MR 反应器的入口段壳侧的氢气摩尔分数高于管侧的,但随后反应接近平衡,壳侧氢气摩尔分数等于管侧,见图4(e)。由图4(c)可知,对于FBR 反应器,温度沿着轴向方向快速下降,在z为0.005 m 处下降至714 K 左右,随后温度不再发生变化,说明丙烷脱氢反应接近平衡。FBR 反应器中氢气摩尔分数沿着反应器轴向方向很快就不发生变化,也说明了FBR 反应器中丙烷脱氢反应很快就接近了平衡。

2.2 压力的影响

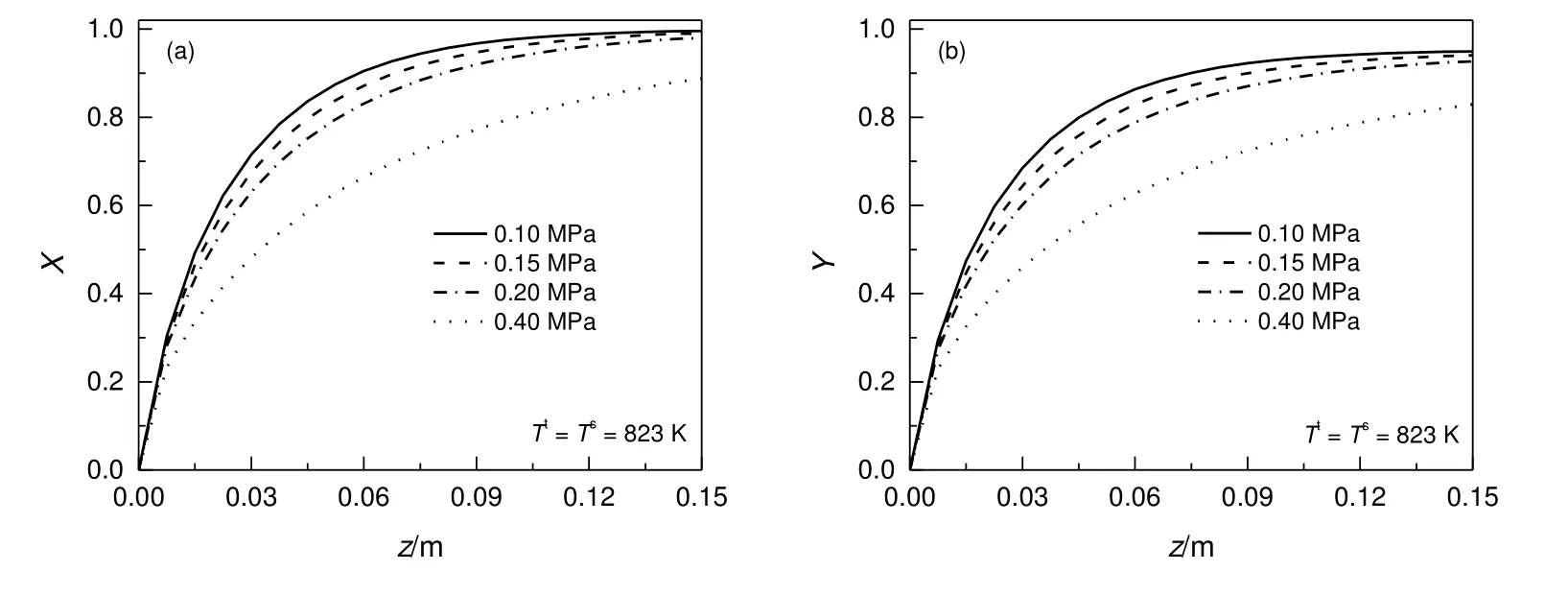

由2.1 节可知,丙烷脱氢-氢燃烧膜反应器相比于丙烷脱氢膜反应器和普通固定床反应器性能更优。为了考察反应压力对丙烷脱氢-氢燃烧膜反应器性能的影响,设置了不同的丙烷脱氢-氢燃烧膜反应器管侧压力,并保持管侧和壳侧的压力差始终为0.05 MPa,模拟结果见图5 和图6。由图5 可知,当管侧压力从0.10 MPa 增加至0.20 MPa 时,出口处丙烷转化率仅从0.996 下降至0.980,出口处丙烯收率也仅从0.949 下降至0.927,显然在该压力范围内出口丙烷转化率和丙烯收率变化不大。但当管侧压力从0.20 MPa 增加至0.40 MPa 时,出口处丙烷转化率和丙烯收率具有明显下降,转化率从0.980 下降到了0.887,收率从0.927 下降到了0.829。

图5 不同压力下PDH-HC-MR 反应器中径向平均丙烷转化率(a)和丙烯收率(b)的轴向分布Fig.5 The axial distributions of radial average propane conversion (a) and propylene yield (b)in PDH-HC-MR under different operating pressures

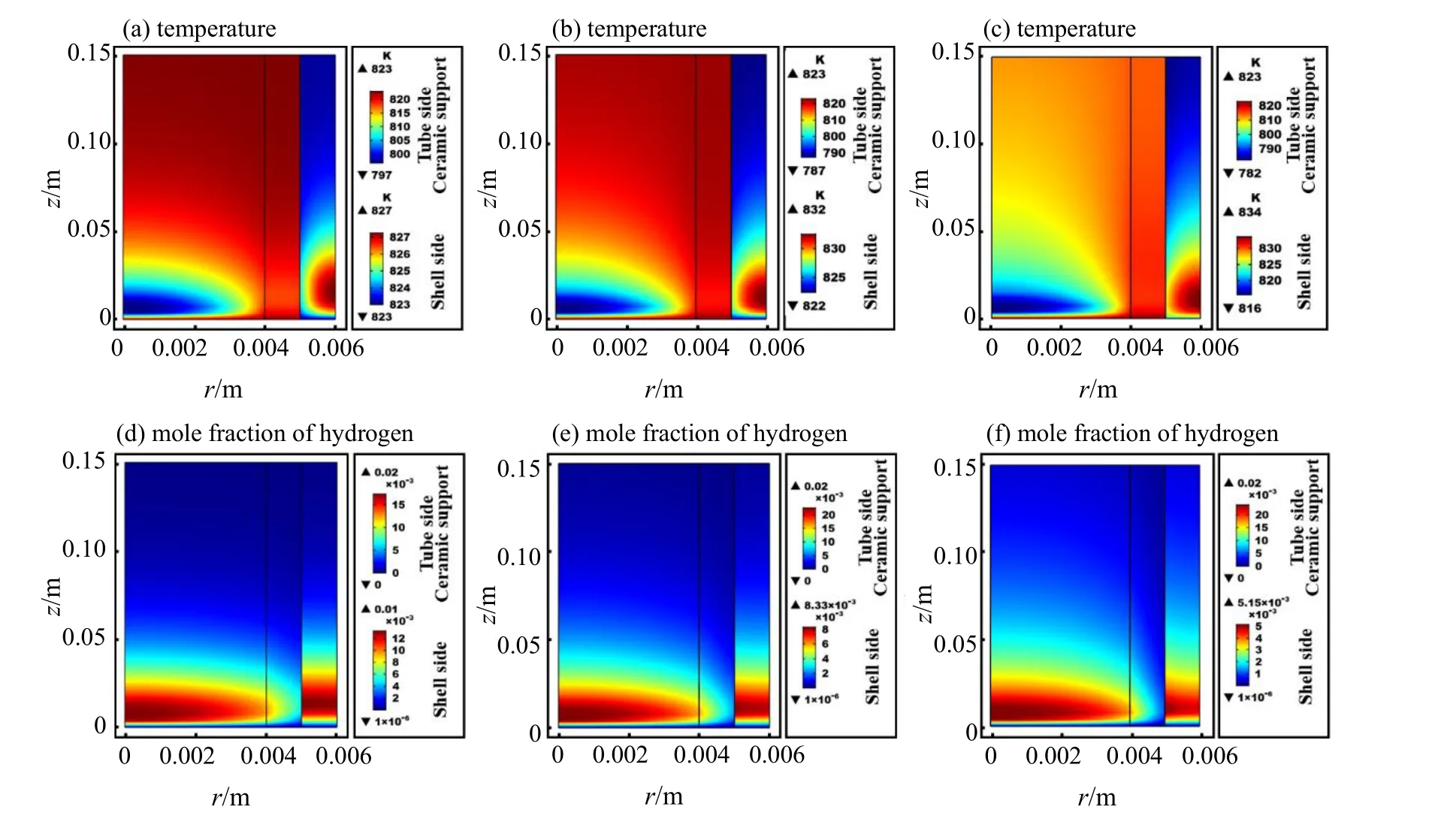

图6 不同操作压力下PDH-HC-MR 反应器中温度和氢气摩尔分数的二维分布Fig.6 Two-dimensional distributions of temperature and hydrogen mole fraction in the PDH-HC-MR under different operating pressures(a,d) Pt=0.10 MPa;(b,e) Pt=0.20 MPa;(c,f) Pt=0.40 MPa Tt=Ts=823 K

由图6 可知,反应器中氢气的含量均较低(<0.02),说明丙烷脱氢-氢燃烧膜反应器能有效地移除反应器中的氢气。从膜反应器中温度的二维分布图中可以看出,随着管侧压力的升高,膜反应器出口管侧的温度逐渐降低;此外当管侧压力0.40 MPa 时,反应器管侧沿着轴向方向始终没有明显的温度梯度,说明丙烷脱氢和氢燃烧反应还在持续进行。丙烷脱氢反应是分子数增加的反应,在普通固定床反应器中反应压力增大对丙烷脱氢反应不利。然而,丙烷脱氢-氢燃烧膜反应器通过实时移除丙烷脱氢产生的氢气,打破了反应平衡限制,因此反应压力从0.10 MPa 上升到0.20 MPa 时,反应器出口丙烷转化率和丙烯收率下降不明显。当反应压力较高时(即0.40 MPa),丙烷的摩尔流量增大,本研究设置的膜反应器长度不能使丙烷得到完全的转化。从上述结果可知,采用丙烷脱氢-氢燃烧膜反应器可以打破反应平衡限制,因而可以在较高的反应压力下操作。

2.3 进料温度的影响

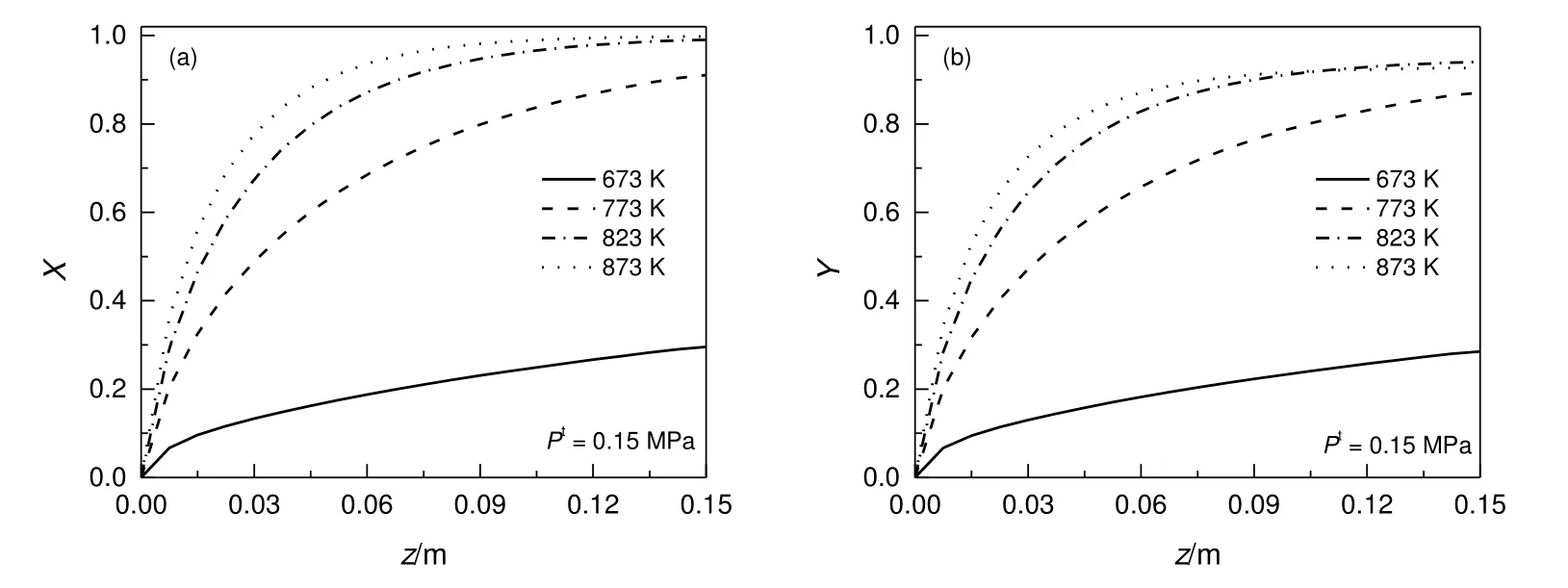

温度是影响丙烷脱氢反应的另一个重要因素,进料温度对丙烷脱氢-氢燃烧膜反应器性能的影响见图7 和图8。

图7 不同进料温度下PDH-HC-MR 反应器中径向平均丙烷转化率(a)和丙烯收率(b)的轴向分布Fig.7 The axial distributions of radial average propane conversion (a) and propylene yield (b)in PDH-HC-MR under different feed temperatures

图8 不同进料温度下PDH-HC-MR 反应器中温度和氢气摩尔分数的二维分布Fig.8 Two-dimensional distributions of temperature and hydrogen mole fraction in the PDH-HC-MR under different feed temperatures(a,d) Tt=Ts=673 K;(b,e) Tt=Ts=773 K;(c,f) Tt=Ts=873 K Pt=0.15 MPa

由图7 可见,当进料温度从673 K 升高到823 K 时,膜反应器出口丙烷转化率从0.296 升至0.990;而当进料温度从823 K 升至873 K 时,膜反应器出口丙烷转化率仅从0.990 增至0.998。进料温度为873 K 的出口丙烷转化率高于进料温度为823 K 的转化率,但是进料温度为873 K 的出口丙烯收率(即0.927)却低于进料温度为823 K 的丙烯收率(即0.940)。显然,过高的进料温度有利于丙烷裂解等副反应的发生,致使出口丙烯收率下降。由图8 所示的不同进料温度下PDH-HC-MR 反应器中温度和氢气摩尔分数的二维分布可知,反应器中氢气的含量始终维持在较低的值(<0.02),说明丙烷脱氢产生的氢气能较快地透过透氢膜,然后在壳层中被烧氢催化剂转化成水。当进料温度为673 K 时,壳层温度沿着整个轴向长度均显示出明显的梯度,说明烧氢反应发生在整个壳层区域。而当进料温度为873 K 时,仅在进口区域,壳层温度才会有明显的梯度,说明烧氢反应主要发生在进口处。进料温度低,也就意味着丙烷脱氢反应速率低,在整个反应器轴向长度上,丙烷脱氢产生的氢气经过透氢膜持续进入整个壳层区域,致使整个壳层区域都会发生烧氢反应。过低的进料温度导致丙烷脱氢速率过低,不利于提高丙烷转化率;而过高的进料温度会促进副反应的发生,不利于提高丙烯的收率。因此,针对丙烷脱氢-氢燃烧膜反应器,存在一个较优的进料温度,本研究中较优的进料温度为823 K。

3 结论

本研究提出了一种丙烷脱氢-氢燃烧膜反应器以耦合丙烷脱氢和氢气燃烧过程,并建立了该反应器的二维非等温模型,考察了氢气移除和氢燃烧在整个耦合过程中的重要作用,研究了反应压力和进料温度对反应性能的影响。本研究提出的丙烷脱氢-氢燃烧膜反应器由两个同心圆管构成,将反应区域分割成了管侧和壳侧,分别填充丙烷脱氢催化剂和烧氢催化剂,管侧和壳侧之间是透氢膜。具体结论如下:

a)比较了丙烷脱氢-氢燃烧膜反应器、丙烷脱氢膜反应器和普通固定床反应器,以研究氢气移除和氢燃烧的影响,发现氢气移除能打破丙烷脱氢反应平衡,而氢燃烧产生的热量可驱动丙烷脱氢吸热反应,两者共同作用时可使反应器出口丙烷转化率达到0.990,出口丙烯收率达到0.940;

b)当反应压力从0.10 MPa 上升至0.20 MPa 时,丙烷脱氢-氢燃烧膜反应器出口丙烷转化率和丙烯收率变化不大。当反应压力从0.20 MPa 增加至0.40 MPa 时,反应器出口丙烷转化率和丙烯收率均有一定的下降,但若增加反应器长度,出口丙烷转化率还会大幅提高。丙烷脱氢-氢燃烧膜反应器可打破丙烷脱氢反应平衡限制,因而其可以在较高的反应压力下操作;

c)当进料温度从673 K 提高到873 K 时,反应器出口丙烷转化率上升明显,从0.296 升至0.998。当进料温度进一步增加至873 K 时,出口丙烷转化率上升较小,但出口丙烯收率会由于副反应加剧而降低。因此,针对丙烷脱氢-氢燃烧膜反应器,存在一个较优的进料温度。

本研究可为丙烷脱氢膜反应器的开发提供一个二维非等温模型和一些理论认识。

符号说明

C—— 浓度,kmol/m3

CP—— 混合气体的热容,J/(kg·K)

De—— 径向有效扩散系数,m2/s

Diq—— 组分i在组分q中的扩散系数,m2/s

Dm—— 分子扩散系数,m2/s

Dkn—— 克努森扩散系数,m2/s

ΔHj—— 化学反应j的反应热,kJ/mol

ΔHhc—— 烧氢反应热,kJ/mol

k1,k2,kox—— 反应速率常数,mol/(m3·s·kPa)

k3—— 反应速率常数,mol/(m3·s·kPa2)

Keq—— 反应平衡常数,kPa

KC3H6—— 丙烯吸附平衡常数,kPa

L—— 反应管长度,m

M—— 摩尔质量,kg/mol

ni—— 组分i中所含碳原子个数,无量纲

N—— 混合气体中的组分数,无量纲

NR—— 化学反应个数,无量纲

Pi—— 组分i的分压,kPa

Q—— 进料流量,m3/s

Q0—— 氢气的渗透系数,kg/(m·s)

r—— 径向坐标,m

rcap—— 陶瓷支撑体中的孔道半径,m

Rg—— 理想气体常数,J/(mol·K)

Rj—— 化学反应j的速率,mol/(m3·s)

T—— 温度,K

U—— 对流传热系数,W/(m2·K)

u—— 表观气速,m/s

X—— 丙烷转化率,无量纲

yi—— 组分i的摩尔分数,无量纲

Y—— 丙烯收率,无量纲

z—— 轴向坐标,m

δ—— 陶瓷支撑体厚度,m

δm—— Pd-Ag 膜厚度,m

ε—— 催化剂床层的空隙率,无量纲

γij—— 组分i在反应j中的化学计量系数,无量纲

λ—— 陶瓷支撑体内径向导热系数,W/(m·K)

λe—— 径向有效导热系数,W/(m·K)

λg—— 混合气体的热导率,W/(m·K)

λs—— 固体催化剂的热导率,W/(m·K)

ρcat—— 催化剂密度,kg/m3

ρg—— 气体密度,kg/m3

ρi—— 组分i的密度,kg/m3

σ—— 限制因子,无量纲

τ—— 曲折因子,无量纲

上下标

c —— 陶瓷支撑体

cat —— 催化剂

e —— 有效的

hc —— 烧氢反应

in —— 进口

i,q—— 组分

j—— 反应序号

s—— 壳侧

t—— 管侧