基于ABAQUS的外贴FRP加固钢筋混凝土梁抗弯疲劳性能研究

张智梅,杨 铭

(上海大学 土木工程系,上海 200444)

纤维增强塑料(Fiber reinforced polymer,FRP)因其具有轻质高强、耐腐蚀、抗疲劳性能好等优点[1],被广泛应用于钢筋混凝土梁的加固。目前,国内外许多学者对FRP抗弯加固混凝土梁的静载性能进行了较为系统的研究[2-4],然而对加固后主要承受重复荷载作用的各类吊车梁、公路和铁路桥梁等的抗弯疲劳性能的研究则较为有限。

分析现有的FRP加固钢筋混凝土梁的抗弯疲劳性能研究成果发现[5-7]:在疲劳荷载作用下,加固梁中各材料的性能不断劣化,损伤(裂缝、变形)不断累积,刚度逐渐降低,从而影响了加固梁的使用安全性。目前,对外贴FRP加固钢筋混凝土梁的抗弯疲劳性能的研究仍以试验为主,但疲劳试验耗资费时,且易受试验条件的限制,不能对加固梁在特定加载次数下的承载力进行评估分析。随着有限元模拟技术的发展,越来越多的学者[8-9]开始利用有限元软件来进行结构的疲劳模拟分析,然而结构的疲劳模拟分析对计算机的性能有着较高的要求。文献[10-13]在研究钢筋混凝土梁的疲劳性能时提出通过建立混凝土和钢筋经历任意疲劳加载次数后的疲劳本构模型来进行疲劳累积损伤失效全过程分析的简化方法,该方法也被证实能在保证有限元模拟精度的前提下提高模拟效率。

因此,本文基于FRP加固梁中各材料在疲劳荷载下的力学性能对疲劳全过程分析方法加以改进,利用ABAQUS建立外贴FRP加固钢筋混凝土梁的有限元模型,并分析了不同因素对加固梁抗弯疲劳性能的影响程度,着重对剩余承载力随疲劳加载次数的变化情况进行评判分析,供未来研究参考。

1 材料的疲劳本构模型

1.1 混凝土疲劳本构模型

对于混凝土疲劳刚度的退化,本文采用Holmen[14]通过疲劳试验提出的混凝土疲劳弹性模量随加载次数退化的规律来反映,如式(1)所示。

(1)

式中:Ec(N)为混凝土疲劳加载N次后的弹性模量;Ec为混凝土的初始弹性模量;Nf为疲劳寿命,可由Smax=1-β(1-R)logNf计算得到[15];Smax为混凝土承受的最大应力水平,Smax=σmax/fc;fc为混凝土的抗压强度;R为应力比,R=σmin/σmax;σmin和σmax分别为疲劳荷载下限和上限对应的混凝土应力;β为材料参数。

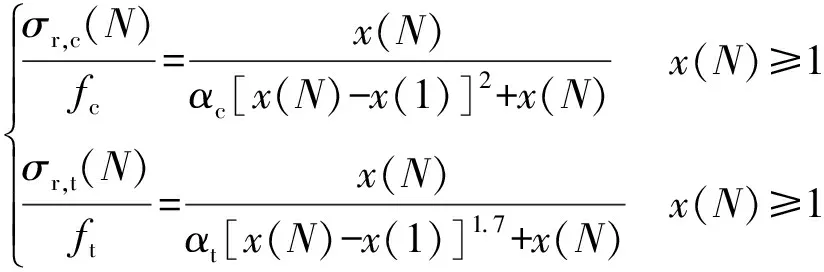

对于混凝土疲劳强度的退化,可用混凝土疲劳剩余强度包络线来反映,即混凝土经历一定疲劳加载次数后还能承受的最大应力(疲劳剩余强度)与疲劳加载次数之间的关系。根据文献[10]提出该包络线可近似采用混凝土单轴拉、压应力-应变模型中的软化段曲线来表示,即

(2)

(3)

x(Nf)=

(4)

式中:σr,c(N)、σr,t(N)分别为混凝土经N次加载后的剩余受压强度、剩余受拉强度;fc、ft分别为混凝土轴心抗压强度和轴心抗拉强度;αc、αt为常数,按文献[16]的规范选取;σmax为疲劳荷载上限值对应的混凝土应力。

在混凝土疲劳残余应变方面,混凝土内部残余应变会随着疲劳加载次数的增加而不断增加。关于混凝土疲劳残余应变的计算,本文采用不考虑应力比的公式来计算疲劳加载N次后混凝土的残余应变εf,r(N)[15]

(5)

文献[10]以《混凝土结构设计规范》(GB50010-2002)中混凝土单轴拉、压本构模型为基础,在综合考虑了混凝土疲劳刚度、疲劳强度以及疲劳残余应变随加载次数变化的规律后,建立了任意疲劳加载次数后的混凝土疲劳本构模型。

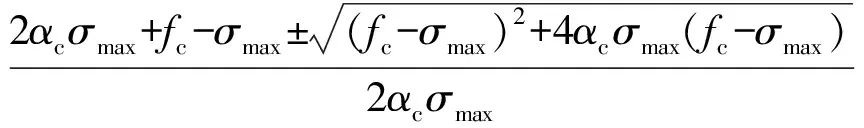

结合文献[10],本文基于最新版《混凝土结构设计规范》(GB50010-2010)中的混凝土单轴本构模型,建立如下的疲劳本构模型。

混凝土受压疲劳本构:

(6)

混凝土受拉疲劳本构

(7)

(8)

1.2 钢筋疲劳本构模型

对于钢筋的强度退化。研究表明[17],在疲劳荷载下加固梁内钢筋的疲劳变形基本处于弹性阶段,因此可以认为钢筋的弹性模量保持不变。而钢筋在经历N次疲劳加载后的剩余强度fy(N)可按式(9)计算[10]

(9)

式中:σmin为疲劳荷载下限对应的受拉钢筋应力值;Δσ为钢筋应力幅;fy为钢筋的屈服强度;Nf为钢筋的疲劳寿命,可由logNf=7.253-0.0056Δσ计算得到[6]。

对于钢筋的残余应变,钢筋的残余应变Δεr(N-1)可由下式计算[10]

(10)

式中:Es为钢筋的弹性模量。

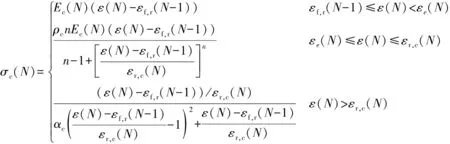

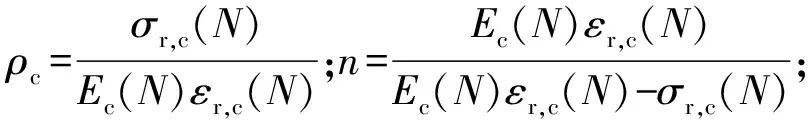

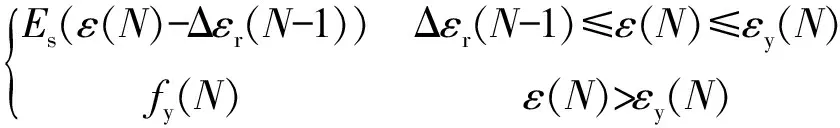

基于钢筋理想弹塑性模型,结合钢筋强度退化规律以及残余应变的发展规律,可以得到任意次数疲劳加载后的钢筋疲劳本构模型[10]

σ(N)=

(11)

式中:εy(N)为疲劳加载N次时的钢筋屈服应变,由εy(N)=Δεr(N-1)+fy/Es计算得到。

1.3 FRP疲劳本构模型

已有试验和理论分析表明,FRP具有良好的抗疲劳性能以及线性的应力应变关系,FRP在疲劳加载过程中未发现明显的疲劳残余应变以及弹性模量的退化[18-19]。故本文假定FRP疲劳本构模型仍按线弹性材料进行计算。

σf=Efεf

(12)

式中:σf为FRP的应力;Ef为FRP的弹性模量;εf为FRP的应变。

2 数值模拟时材料疲劳失效的判据

2.1 混凝土疲劳失效判据

在疲劳加载过程中,混凝土内部的疲劳损伤会不断累积,使得混凝土材料的性能不断退化。相关研究表明[20]:当混凝土的疲劳残余应变εf,r(N)达到0.4倍的静载极限压应变ε0时,可认为混凝土已发生疲劳破坏。因此,混凝土疲劳失效判据可表示为

εf,r(N)≥0.4ε0

(13)

2.2 钢筋疲劳失效判据

钢筋是以脆性断裂作为疲劳破坏的标志,一般以钢筋应力幅是否超过疲劳破坏的允许应力幅作为钢筋疲劳失效的依据。对于外贴FRP布加固梁内钢筋,可参考文献[6]中的S-N方程确定。

2.3 FRP疲劳失效判据

FRP疲劳破坏也是由于内部损伤的不断累积,最终材料发生疲劳破坏。考虑到本文采用的是碳纤维增加塑料(Carbon fiber reinforced polymer,CFRP)布,因此参考文献[21]中提到对于CFRP布,可以取0.8倍的静载极限抗拉强度作为疲劳极限强度。

3 FRP加固梁疲劳性能离散化分析过程

试验研究表明[22,23],加固梁的疲劳损伤累积一般可分为3个阶段:第一阶段为损伤快速发展阶段,约占疲劳寿命的10%;第二阶段为损伤稳定线性发展阶段,约占疲劳寿命的80%;第三阶段为损伤失稳阶段,损伤在很短时间内快速发展至疲劳破坏。

因此,在利用有限元模拟时根据疲劳损伤累积特点,在不同阶段采用不同的循环跳跃步长,将连续的疲劳分析过程简化为离散的分析过程,从而提高疲劳分析效率。

基于第2节提出的各材料疲劳本构模型,本文的分析过程主要为以下两个阶段:(1)静力加载分析。以确定有限元建模参数选取的正确性;(2)等幅疲劳加载分析。根据疲劳损伤累积特点,在疲劳变形的第一阶段取较小的循环跳跃次数(以10万次为单位);而在疲劳变形的第二阶段,可增大循环跳跃的次数(以50万次为单位)。将相邻两次模拟的疲劳性能联系起来,进而得到整个疲劳荷载作用下加固梁的抗弯疲劳性能变化情况。

4 非线性有限元模拟

4.1 试验概况

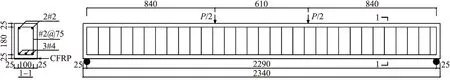

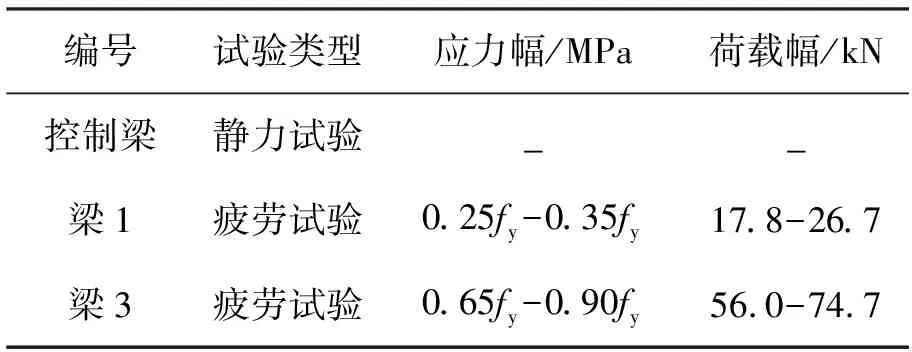

为检验上述疲劳本构模型及离散化分析策略的可行性,本文对文献[8]中的试验梁进行数值模拟。试验梁的加载方式、尺寸、配筋情况及加固方式如图1所示,图中P代表竖向外加荷载。各梁均采用外贴1层CFRP布加固,其厚度为0.165 mm,宽度为150 mm。由于参考文献[8]中部分试验梁为干湿循环梁,因此本文主要对其中的3根试验梁进行模拟,疲劳试验的加载参数见表1,疲劳加载次数为200万次。各材料的力学性能见表2。

图1 试验梁配筋及加固图

表1 疲劳加载参数

4.2 有限元模型的建立

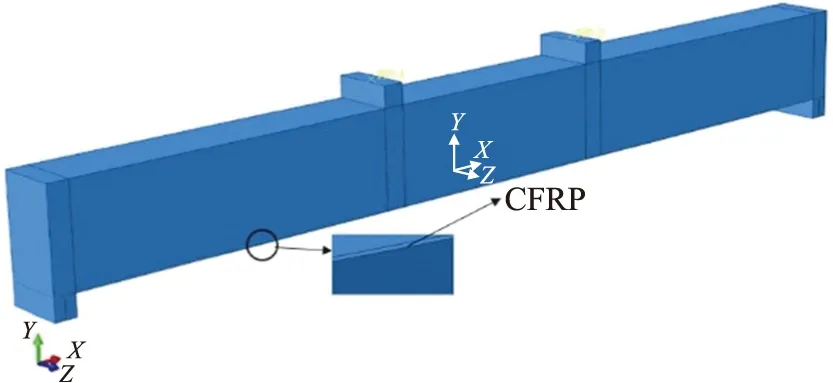

为了保证有限元模拟结果的收敛性同时提高有限元分析的效率,本文在利用ABAQUS建模时假定FRP-混凝土界面不发生粘结滑移。在支座和加载点分别设置刚性垫块从而避免发生应力集中的现象。

混凝土、钢筋、FRP的材料力学性能均按表2取用。混凝土、FRP、垫块均采用三维实体单元来模拟,单元类型为C3D8R;钢筋采用桁架单元模拟,单元类型为T3D2。

表2 材料的力学性能

混凝土、钢筋、FRP的材料本构按照第2节对应计算公式选取。当模拟第N次疲劳加载时,考虑各材料在前N次疲劳加载中性能退化情况,从而得到材料在第N次疲劳加载时的本构模型。

建模时,钢筋与混凝土之间采用内置约束,垫块与混凝土之间、FRP与混凝土之间均采用绑定约束。按简支梁的实际受力特点在梁左、右两端的刚性垫块底部中线处设置边界约束。为达到有限元分析精度和计算效率的平衡,经比选,本文加固梁模型的网格按照50 mm划分。加固梁的有限元模型如图2所示。

图2 有限元模型

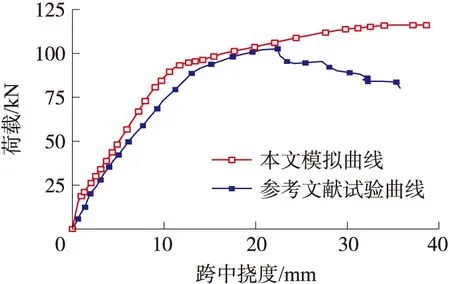

4.3 静力模拟结果分析

图3给出了控制梁在静载作用下的荷载-跨中挠度数值模拟曲线与相应试验曲线的对比。从图3可以看出,模拟曲线与试验曲线发展趋势一致,但试验梁曲线在后期存在下降段。本文认为这是由于试验梁在受压区混凝土被压碎前部分CFRP布断裂,使得CFRP布与混凝土之间发生剥离,从而导致试验梁的承载力下降,而模拟梁CFRP布与混凝土绑定良好,使得模拟梁的刚度较试验梁大。本文有限元模拟得到的加固梁在静力荷载作用下的屈服荷载为94.4 kN、极限荷载为116.3 kN。参考文献试验得到的屈服荷载为89.59 kN,极限荷载为102.3 kN。有限元模拟值与文献试验值相比分别高出5.37%以及13.69%,满足误差的允许范围要求,说明本文建模方法和参数的选取较为合理。

图3 控制梁荷载-跨中挠度曲线

4.4 疲劳模拟结果分析

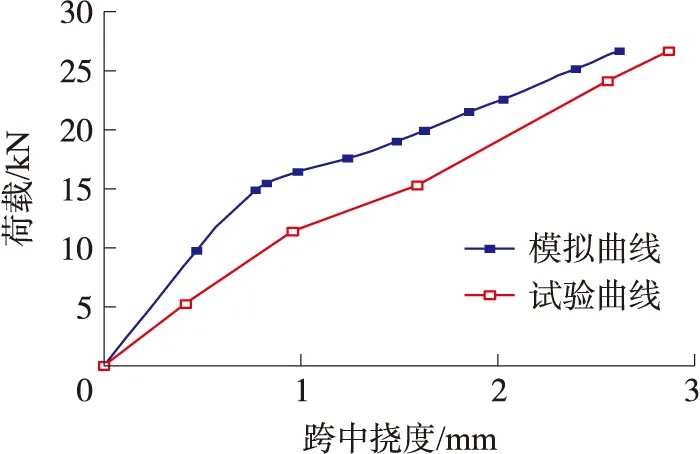

图4和图5分别为梁1和梁3在200万次疲劳加载时的荷载-跨中挠度模拟与试验的对比曲线。由图4和图5可知,有限元模拟曲线发展趋势与试验曲线趋势一致,吻合较好。本文模拟得到的荷载-挠度曲线斜率在前期略大于试验曲线斜率,后期则略小于试验曲线斜率。

图4 梁1梁200万次荷载-挠度曲线

图5 梁3梁200万次荷载-挠度曲线

本文认为可能的原因主要有以下3点:(1)由于试验梁在经过200万次循环加载后,试验梁受拉区早已处于开裂状态,而模拟曲线仍是基于加固梁未开裂状态得来的,因此试验梁的整体刚度较模拟梁小,曲线的斜率也较小;(2)本文采用的材料疲劳本构模型均是基于特定条件提出的,具有一定的假设性以及适用性,所以使用起来会与实际情况产生一定的误差;(3)有限元模型中认为各材料是均质和向同性的,但试验梁在实际制作过程中在加固梁的内部会存在一定的不确定性,使得实际情况与理论存在差别。通过对比具体数值可知:梁1在第200万次加载时,荷载上限对应的跨中挠度值为2.87 mm,有限元模拟值为2.62 mm,两者相对误差为8.71%;梁3在第200万次加载时,荷载上限对应的跨中挠度值为9.64 mm,有限元模拟值为10.51 mm,两者相对误差为9.02%,总体误差均不超过15%。这表明有限元建模过程以及疲劳本构模型的正确性,通过计算对应疲劳循环次数下的材料本构能够较好地反映加固梁疲劳实际情况。

5 加固梁抗弯疲劳性能的影响因素研究

研究[6,22,24]表明荷载幅和FRP加固量是影响加固梁抗弯疲劳性能的主要因素。混凝土强度对加固梁抗弯疲劳性能的影响存在不同观点。为此,本文对荷载幅、混凝土强度以及FRP加固量对加固梁抗弯疲劳性能的影响进行研究分析。研究表明,当加固梁承受200万次疲劳加载且未发生破坏,就可认为该梁能满足正常使用的要求[25]。因此,本文结合第3节的疲劳性能离散化分析过程,对加固梁不同循环加载次数下材料的应变情况进行比较分析。同时对不同循环加载次数后的加固梁施加静力荷载,将受拉钢筋应力达到屈服强度时的荷载作为加固梁的剩余承载力,研究加固梁剩余承载力随疲劳加载次数的变化情况。

5.1 荷载幅对加固梁抗弯疲劳性能的影响

以梁1为基准梁,保持原有建模参数不变,仅改变疲劳荷载上限的大小,来研究荷载幅大小对加固梁抗弯疲劳性能的影响程度。本文共选取17.8~26.7 kN、17.8~37.4 kN和17.8~56.0 kN 3组荷载幅进行对比分析,相应的梁编号分别为A1、A2和A3。

5.1.1 加固梁剩余承载力分析

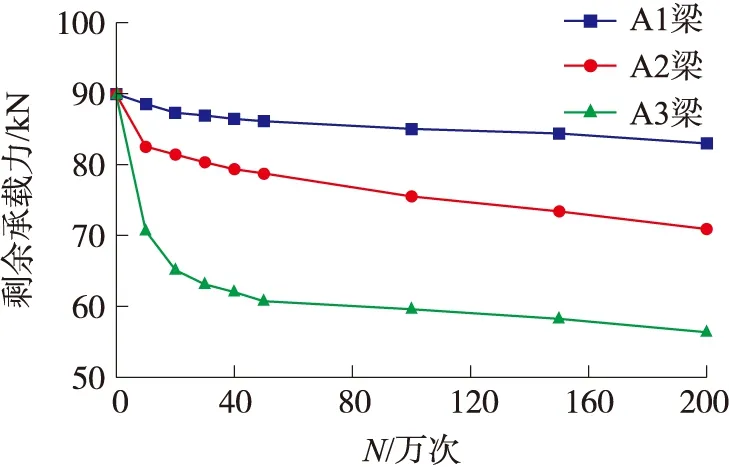

3根加固梁剩余承载力随疲劳加载次数的变化情况如图6所示。

图6 荷载幅影响下的剩余承载力变化

由图6可见,加固梁的剩余承载力随着疲劳加载次数的增加逐渐减小。承受较高荷载幅作用的A2和A3梁剩余承载力在前期有一个比较明显快速的下降,随后趋于稳定,下降趋势减缓。这与梁的疲劳损伤发展规律一致。A1梁由于施加的荷载幅较小,因此前期快速下降的趋势并不是很明显。

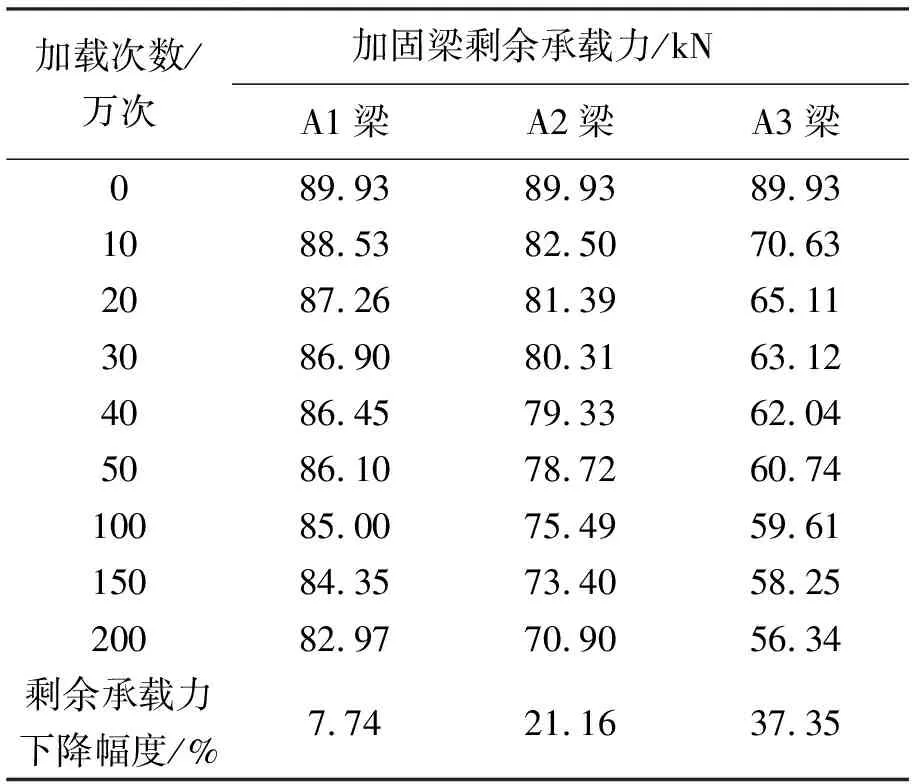

表3给出了3根加固梁剩余承载力具体数值随疲劳加载次数的变化情况。由表3可知,在较低荷载幅作用下,加固梁A1在经历200万次疲劳加载后,加固梁的剩余承载力相比刚开始下降了约7.74%;而承受较高荷载幅的A3梁,下降幅度约为37.35%,明显高于A1梁。综上,剩余承载力变化趋势和具体数值变化均表明了荷载幅的大小对加固梁的疲劳抗弯性能影响较为明显。

表3 疲劳加载过程中加固梁剩余承载力变化情况

5.1.2 材料应变分析

图7分别给出了荷载上限对应的混凝土跨中最大受压应变、受拉钢筋最大应变和CFRP布受拉最大应变随疲劳加载次数变化的关系曲线。由图7(a)和图7(b)可以看出,混凝土压应变和钢筋拉应变均随着疲劳加载次数的增加而增大。3根加固梁在疲劳加载前期应变增长较快,随后增长减缓。A3梁混凝土和钢筋应变在疲劳加载前期的增长速率明显高于其它两根梁,而A1梁混凝土和钢筋应变在整个疲劳加载过程中变化比较均匀,增幅不明显。这表明了较高的荷载幅会加速材料内部损伤的累积,从而对加固梁的抗弯疲劳性能造成一定的影响。图7(c)表明,CFRP布应变在整个疲劳加载过程中的增加比较平稳。在经过200万次疲劳加载后,3根加固梁中CFRP布应变相较于初始值分别增加了2.8%、6.0%、8.9%,增幅较小。这表明FRP具有良好的抵抗疲劳变形的能力。

图7 材料应变-循环次数曲线

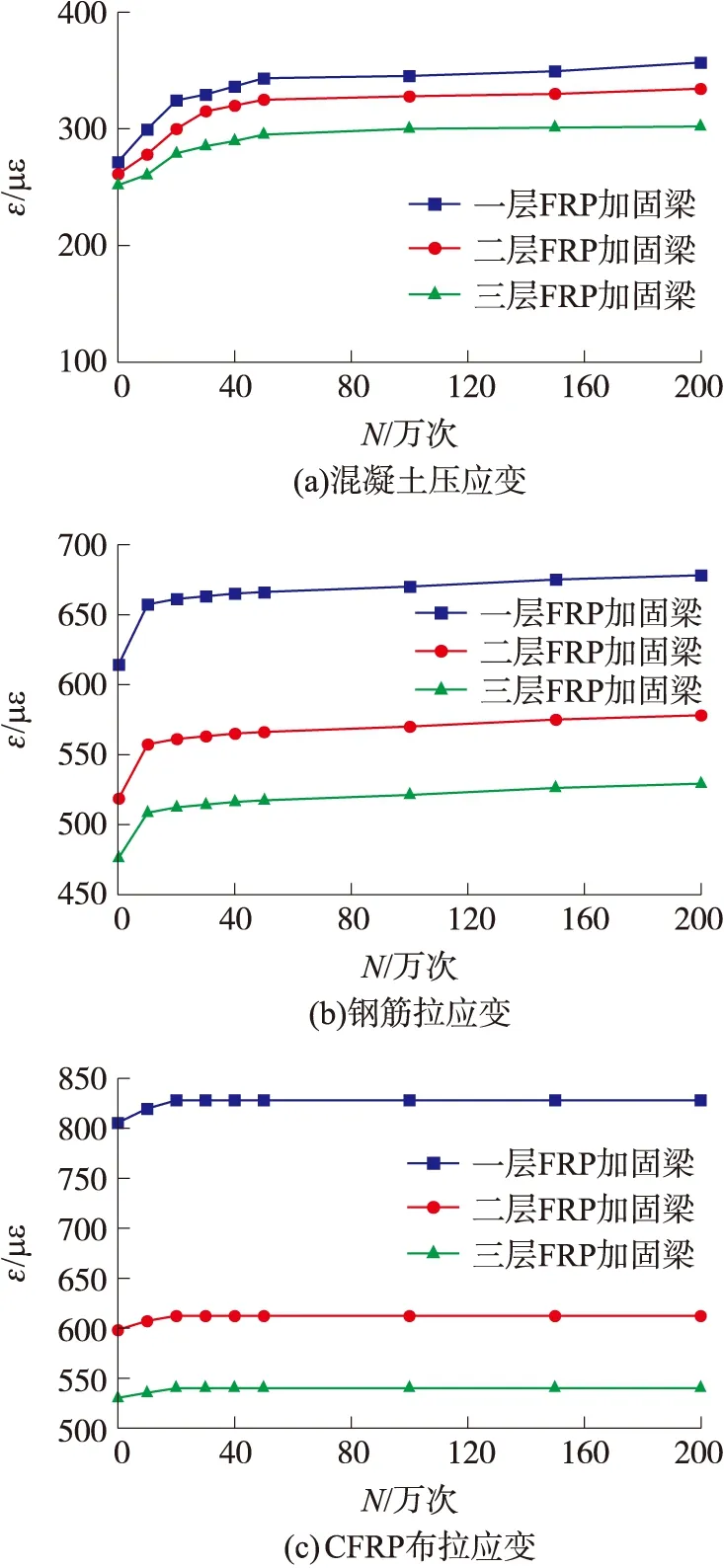

5.2 混凝土强度对加固梁抗弯疲劳性能的影响

目前国内外有关混凝土强度对加固梁抗弯疲劳性能影响的研究比较有限。以梁1为基准梁,保持原有建模参数不变,仅改变混凝土强度,研究混凝土强度对加固梁抗弯疲劳性能的影响程度。本文共选取混凝土强度等级为C55、C45、C35的3根加固梁进行建模分析。不同强度等级混凝土材料的力学参数如表4所示。

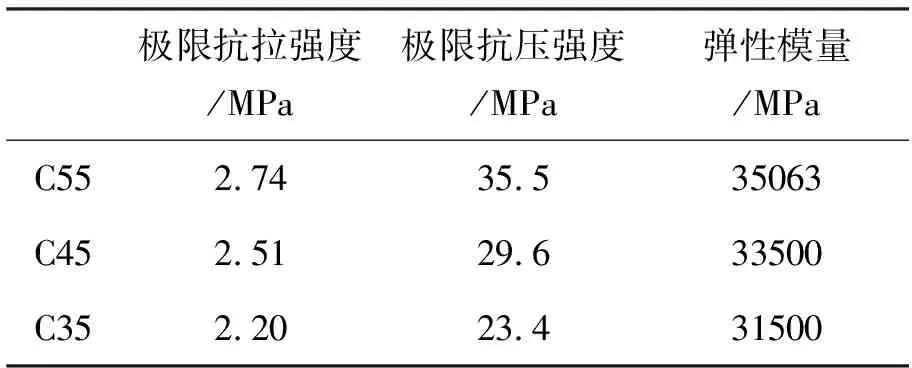

表4 混凝土材料的力学参数

5.2.1 加固梁剩余承载力分析

3根加固梁剩余承载力随疲劳加载次数的变化情况如表5和图8所示。

由图8可以看出,在相同荷载幅作用下,不同混凝土强度等级的加固梁剩余承载力逐渐变小,但变化趋势比较平稳。通过对比发现,相较于其它两根梁,C35加固梁的剩余承载力变化曲线在疲劳加载初期斜率明显大于其余两根加固梁。这说明混凝土强度越小,加固梁的抗弯疲劳性能也越差。

表5 疲劳加载过程中剩余承载力变化情况

图8 混凝土强度影响下的剩余承载力变化

通过表5中模拟数据比较分析,在经历200万次疲劳加载后,C55、C45、C35加固梁的剩余承载力相较于初始值分别下降了7.74%、10.83%、14.91%。第一次加载,C55加固梁承载力比C45、C35加固梁分别高出2.56%和4.81%,而在经过200万次疲劳加载后,C55加固梁剩余承载力比C45、C35分别高出5.82%和12.22%。这也证实了混凝土强度对加固梁的抗弯疲劳性能存在一定的影响。

5.2.2 材料应变分析

不同疲劳加载次数下疲劳荷载上限对应受压区混凝土最大应变、钢筋拉应变和CFRP布拉应变变化趋势如图9所示。

图9 材料应变-循环次数曲线

由图9材料应变变化趋势可以看出,各材料应变值均随着疲劳加载次数的增加而增大,并且与加载中期的平稳增长相比,前期均有一个较为明显的快速增加。各材料的应变随着混凝土强度等级的提升而减小,混凝土强度等级为C35的加固梁材料应变在整个疲劳加载过程中均大于其余两根加固梁,但总体相差不大。这表明混凝土强度的提升能够减小加固梁各材料的应变值,从而对加固梁的疲劳寿命产生一定的影响,但影响程度较小。

5.3 FRP加固量对加固梁抗弯疲劳性能的影响

以梁1为基准梁,保持原有建模参数不变,仅改变CFRP布的粘贴层数,来研究FRP加固量对加固梁抗弯疲劳性能的影响程度。本文共选取1层、2层、3层CFRP布加固的3根梁进行建模分析。

5.3.1 加固梁剩余承载力分析

3根加固梁剩余承载力随疲劳加载次数的变化情况如表6和图10所示。

表6 疲劳加载过程中剩余承载力变化情况

图10 加固量影响下的剩余承载力变化

由图10可知,加固梁的剩余承载力随着CFRP布粘贴层数的增加而增大。而随着疲劳加载次数的增加,梁的剩余承载力逐渐减小。3根加固梁剩余承载力在前期的衰减幅度明显高于疲劳加载中期。

由表6可以看出200万次疲劳加载后,粘贴2层CFRP布的梁剩余承载力相较于1层CFRP布的梁提高了14.55%;粘贴3层CFRP布的梁剩余承载力相较于1层CFRP布的梁提高了22.15%。这表明增加FRP粘贴层数能提高加固梁的剩余承载力。由于本次模拟施加的荷载幅较小,因此3根梁剩余承载力下降幅度均较小,其中3层CFRP布加固梁的下降幅度最小,这表明梁的抗弯疲劳性能随着加固量的增加而提高。

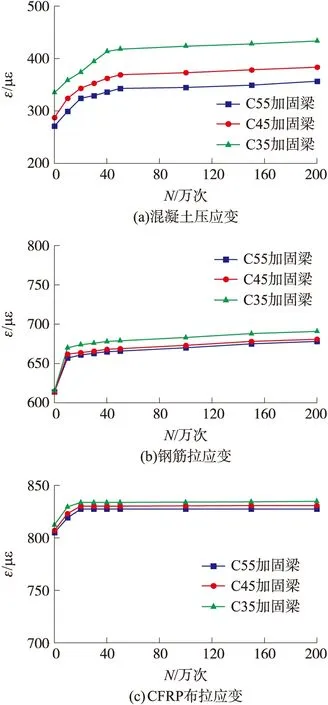

5.3.2 材料应变分析

不同疲劳加载次数下荷载上限对应的材料应变变化情况如图11所示。

由图11可以看出,各材料应变随着疲劳加载次数的增加而增大。在相同加载次数下,加固梁内各材料的应变随着CFRP布粘贴层数的增加而减小,尤其是钢筋和CFRP布的应变。200万次疲劳加载后,3层CFRP布加固梁内受拉钢筋应变比1层CFRP布加固梁减小了21.95%。考虑到加固梁常见的破坏模式为钢筋的断裂破坏,这更能表明增加CFRP布粘贴层数能提高加固梁的抗疲劳性能,提高加固梁的疲劳寿命。

5.3.3 CFRP布材料利用率

在实际工程中,FRP加固量中材料的利用率一直是关注的重点。因此,本文对疲劳加载过程中CFRP布的利用率进行对比分析,结果如表7所示。

由表7可以看出,在整个疲劳加载过程中,加固梁中CFRP布利用率总体变化较小;CFRP布利用率均较低,未能充分发挥材料性能。这是因为往往疲劳加载时施加的荷载较小,同时FRP强度往往高于混凝土和钢筋,因此FRP强度不能得到充分发挥,从而导致FRP利用率较低。这一特征应在今后的实际工程中应予以关注。

图11 材料应变-循环次数曲线

表7 FRP利用率随疲劳加载次数变化情况

6 结论

本文利用有限元软件ABAQUS结合疲劳全过程分析方法研究了不同疲劳次数下外贴FRP加固钢筋混凝土梁的抗弯性能,着重对不同循环次数下加固梁的剩余承载力以及材料应变进行了比较分析,并得到以下结论:

(1)从加固梁各材料疲劳刚度退化、疲劳强度退化和疲劳残余变形的基础上,得出的材料疲劳本构模型能较为准确地反应材料在疲劳荷载下的实际状态。离散化分析策略的引入能在保证研究准确性的前提下,提升有限元计算的效率。为今后外贴FRP加固钢筋混凝土梁的高周疲劳分析提供一种新的参考。

(2)疲劳加载引起材料的累积损伤,使得不同疲劳加载次数后加固梁的剩余承载力逐渐减小;加固梁剩余承载力的变化情况表现出前期减小较快,中期缓慢减小的特征。加固梁材料应变随疲劳加载次数的增加呈现出“三阶段变形规律”。

(3)通过影响因素分析可知:加固梁的抗弯疲劳性能随着荷载幅的减小、混凝土强度的提高、FRP加固量的增加而提高;其中荷载幅的影响最为显著。

(4)疲劳荷载作用下加固梁使用的FRP的利用率较低,未能充分发挥材料性能。在实际工程中,可结合预应力技术来提高FRP的利用率,充分发挥FRP高抗拉强度的特点。