高含硫湿气集输系统增压临界条件模拟

麻宏强, 贾继伟, 马 雯, 王 丽, 高继峰, 韩喜莲

(1. 兰州理工大学 土木工程学院, 甘肃 兰州 730050; 2. 中石化中原石油工程设计有限公司, 河南 濮阳 457001; 3. 中原油田博士后科研工作站, 河南 濮阳 457001; 4. 中石化中原油田分公司 石油工程技术研究院, 河南 濮阳 457001)

在高含硫气田的后期开发中,井口压力逐渐降低,产液量不断增加,故将这种含液量较高的气田称为高含硫湿气田.为了延长低气压井稳产期、提高气井采收率、保证气田的经济高效开发,必须对气田地面集输工艺进行改造,增压集输势在必行[1-2].因此,确定集输系统的增压临界条件对增压集输模式的优化具有重要的现实指导意义.对于气田集输系统增压临界条件的研究,国内外主要集中在增压集输模式的确定.如:靖边气田在充分考虑已建地面集输管网在低压环境下的运行特点的基础上通过对不同气井生产压力下多种增压方式进行技术经济优选,综合气田开发效果、经济评价确定出经济合理的气田集输方式[3-4];苏里格气田是典型的“低压、低渗、低丰度”三低气田,气井压力下降快,绝大部分时间处于低压生产状态,通过分析总结确定苏里格气田集气站采用分散增压的方式更为合理[5];大牛地气田通过对气井油压的变化规律分析,并从技术经济角度对提出的4种增压模式进行对比优选,确定区域增压加集气站分散增压的方案既能满足管网外输的要求,又能保证经济效益[6-7]等.这些研究主要是关于气井出口压力较低、含硫较低气田的增压集输模式的确定,而对气田增压集输边界条件确定的研究相对较少.因此,将目前国内外研究成果应用于高含硫湿气集输系统增压临界条件的确定均难以直接借鉴.

本文对现有高含硫湿气田气井压力、产液量及气井产量进行分析,采用热-力耦合方法,建立高含硫湿气田增压集输模式的数学模型和物理模型.在气井不同运行压力、产液量及气井产量条件下,模拟分析了总站压力对段塞流风险、管段流速和管输能力的影响,并对模型的可靠性进行了验证,在此基础上确定了高含硫湿气田集输系统增压运行的边界条件.

1 高含硫湿气增压集输模型建立

1.1 集输系统数学模型建立及求解

本文基于流型特性进行分析,以多相流双流体模型为基础,并且耦合管道沿线温降模型及天然气物性P-R计算模型,考虑气液流量、组分、管径、介质物性及山地条件等因素,采用热-力耦合方法,建立了高含硫湿气田集输管道增压集输模式数值模型.其中,天然气各组分及其所占百分比分别为x(He)=0.012%,x(H2)=0.028%,x(N2)=0.52%,x(CO2)=8.64%,x(H2S)=15.16%,x(CH4)=75.52%,x(C2H4)=0.12%,x(C3H8)=0.管道沿线的温降模型适用条件为假设管道界面不变,不考虑管道微元段内液体的加速损失及微元管段中的相变热;同时,假设管道内的介质为气液两相混合物且气液两相均为一维稳定流动;大气环境温度年周期性变化,土壤传热简化为第三类边界条件下半无限大物体一维周期性非稳态导热问题[7].集输管道增压集输动态预测模型由下列方程式构成[8-11]:

1) 气相连续性方程

(1)

式中:ρg为气相密度,kg/m3;φg为气相的体积分数,无量纲;A为集输管道截面积,m2;vg为气相流速,m/s;Δmg为单位时间单位厚度的气相质量,kg/(m·s).

2) 液相连续性方程

(2)

式中:ρl为液相密度,kg/m3;φl为液相的体积分数,无量纲;vl为液相流速,m/s;Δml为单位时间单位厚度的液相质量,kg/(m·s).

3) 气相动量方程

(3)

式中:P为集输管段压力,Pa;g为重力加速度,m/s2;τg为气相与管壁间的切应力,N/m2;τi为气液两相间的切应力,N/m2;Dg为气相湿周,m;Di为气液两相内部湿周,m.

4) 液相动量方程

(4)

式中:τl为液相与管壁间的切应力,N/m2;Dl为液相湿周,m.

5) 温降模型

(5)

6) 气体状态方程、物性计算模型

ρm=P/(zRT)

(6)

式中:ρm为气相摩尔密度,mol/m3;z为压缩因子,无量纲;R为摩尔气体常数,J /( mol·K);T为温度,K.

1.2 集输系统物理模型建立及求解

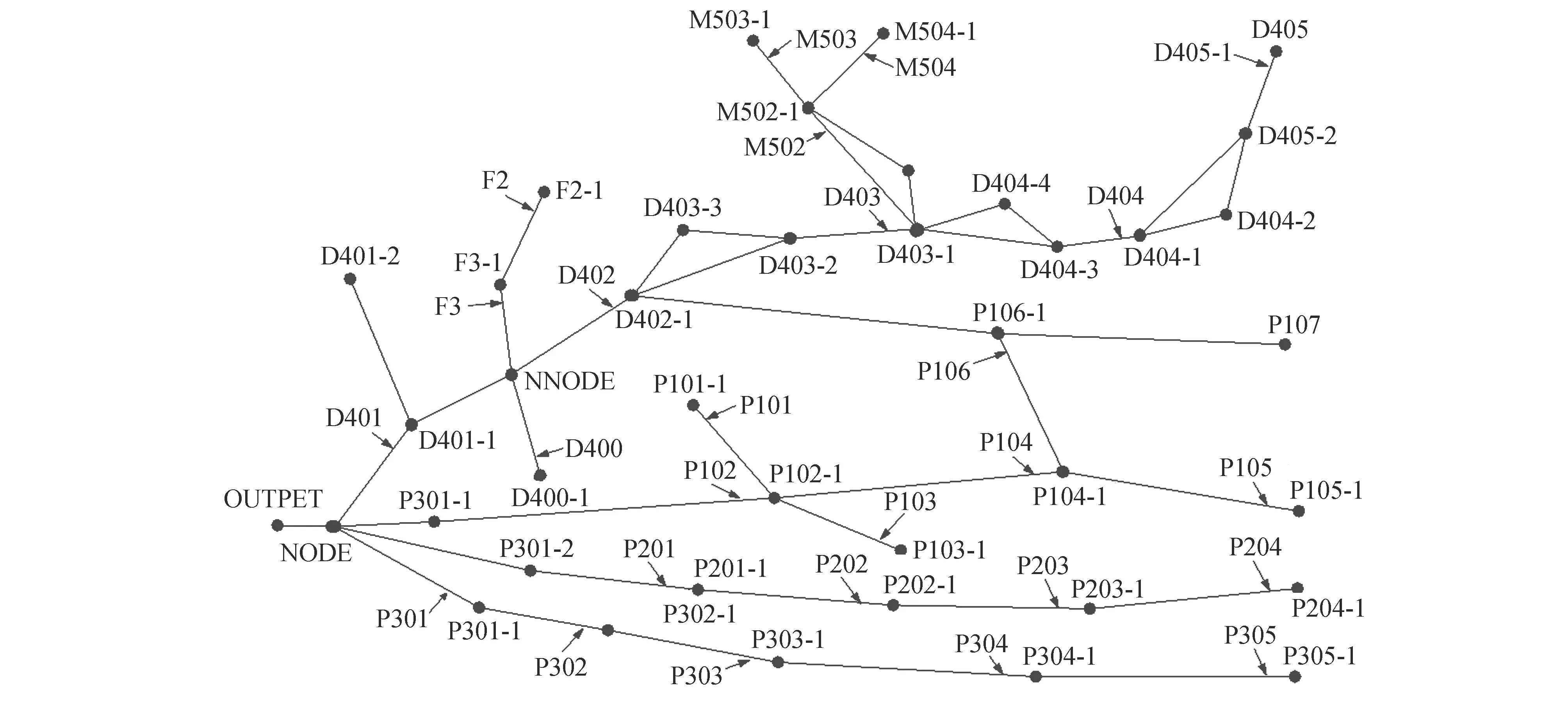

图1是高含硫湿气田集输管网压降模拟模型.考虑到高含硫湿气田H2S含量高,受管网起伏高差大及开采后期气井含水率高等因素的影响,本文采用OGLA软件对某高含硫湿气田集输管网进行了模拟表征,建立了高含硫湿气田复杂山地集输系统增压模拟物理模型,并采用数值差分方法进行求解.其中,此物理模型为一维模型,且气液混输管道沿程摩擦压降依据Beggs-Brill的气液两相水平管路和倾斜管路的压降计算公式进行计算[12].

图1 高含硫湿气集输管网压降模拟模型Fig.1 Pressure drop simulation model of high sulfur wet gas gathering and transmission pipeline network

1.3 集输系统模型验证及适应性分析

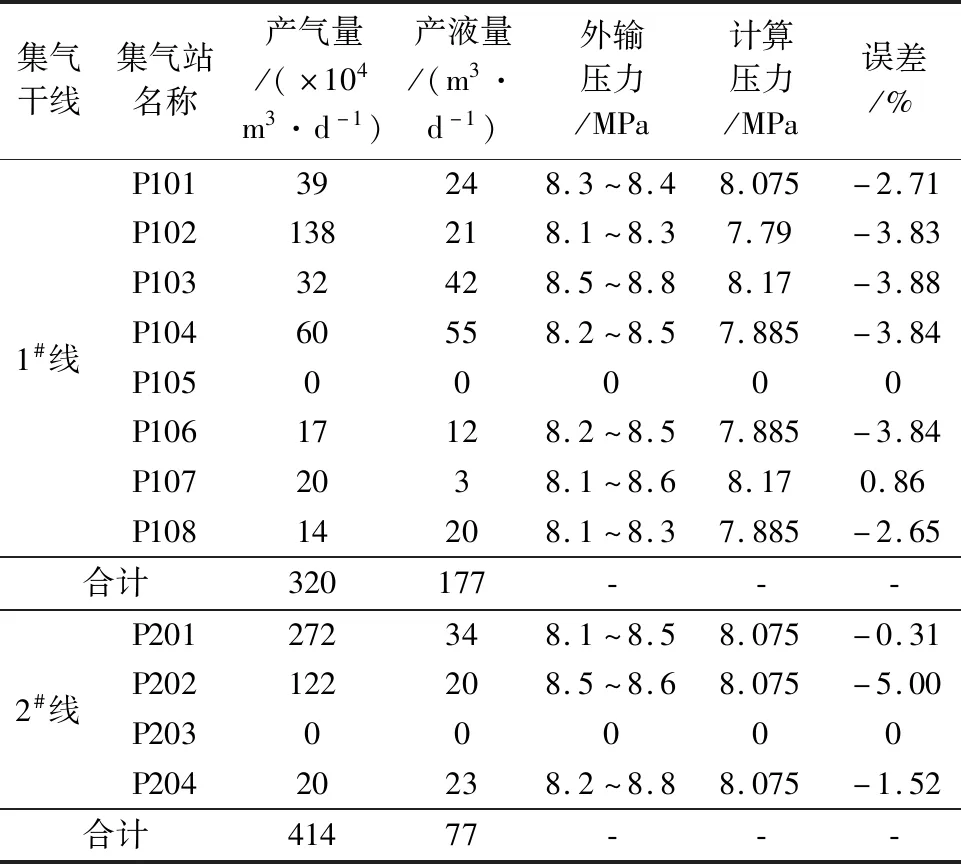

本文采用高含硫湿气田在某个时间段内的实际生产数据,对集输系统模拟模型进行验证,将模拟运行结果与集气站生产运行实际情况进行了对比.

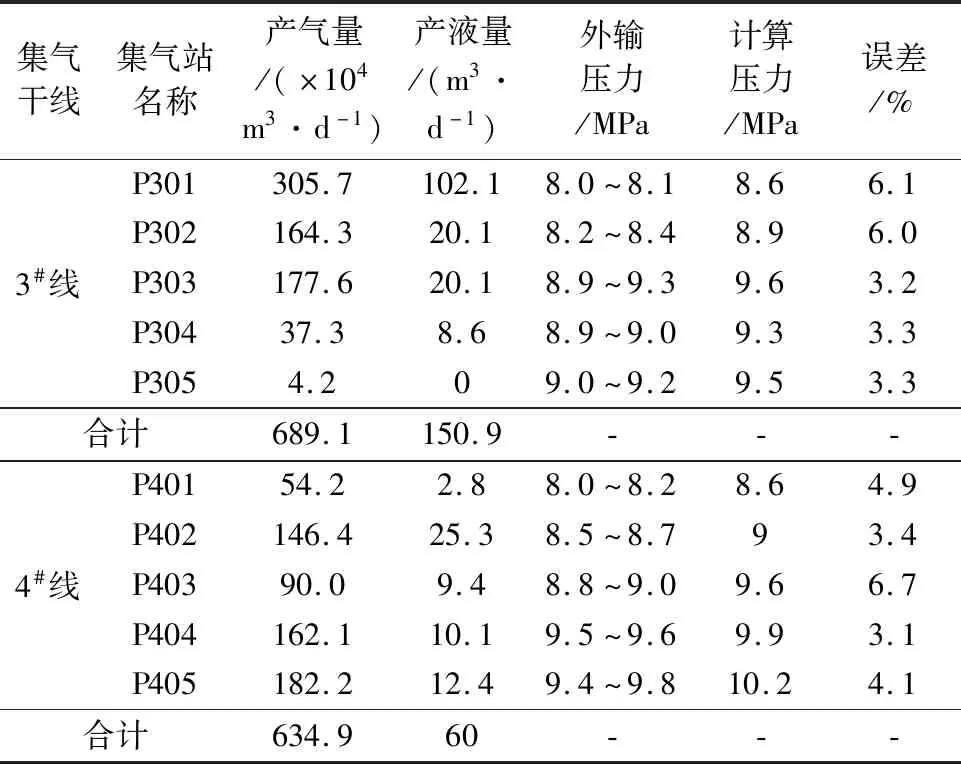

表1和表2是模拟运行结果与集气站生产运行实际情况的对比分析.结果表明,1#线和2#线各气井压力模拟结果与实际生产误差在5%以内;3#线各气井压力模拟结果与实际生产数据最大误差为6.1%,4#线各气井压力模拟结果与实际生产数据最大误差为6.7%.综上,各管线气井压力模拟结果与实际生产数据对比,误差均在9%以内,符合设计要求.

表1 1#线、2#线集气站产量与模拟结果对比Tab.1 Comparison between output of gas gathering station and simulation results of line 1# and line 2#

表2 3#线、4#线集气站产量与模拟结果对比Tab.2 Comparison between output of gas gathering station and simulation results of line 3# and line 4#

2 结果与讨论

高含硫湿气田集输系统边界条件的确定受到诸多因素的影响,本文主要考虑了如下影响因素:

1) 管内流速及段塞流:根据相应要求集输管道内部流速应不超过3~8 m/s;

2) 满足地质配产:以地质开发数据为依据,各气井产量不能超过地质配产;

3) 气田稳产:充分保证90亿方/年的输送能力.

本文在充分考虑以上影响因素的基础上,紧密结合气田的实际情况,分别分析了总站压力对段塞流风险、管段流速和管输能力的影响,最终确定出气田增压集输总站临界压力条件.

2.1 总站压力对集输管网段塞流风险的影响

持液率是判断集输管道是否易发生段塞流的重要指标,持液率是指在水气两相流中,某一截面上液相所占截面积与总流道截面积之比[13].常用的持液率计算公式几乎均是采用在实验的基础上而得来经验或半经验关系式,经过对常用的相关经验或半经验公式的比较,Minam-Brill相关式具有较高的精度,故本文中持液率的计算采用Minam-Brill相关式[14].

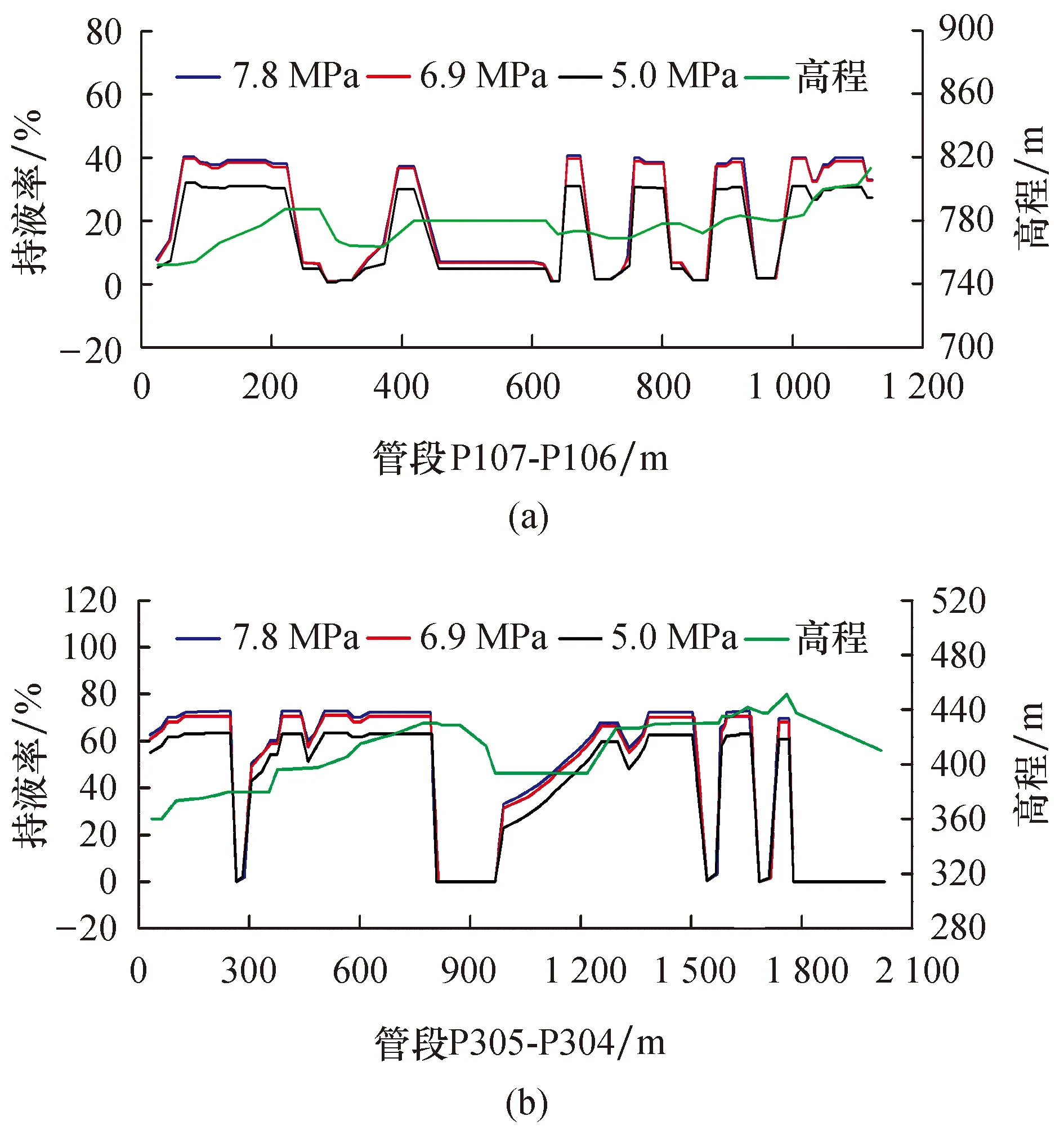

图2是不同总站压力下部分集输管段持液率的分布结果.结果表明,当气田气井配产不变时,集气总站压力变化对管内持液率产生明显影响,总站压力越低,管道内持液率越小;当总站压力从7.8 MPa降到5.0 MPa时,P107-P106以及P305-P304管段持液率将降低约10%.因此,在后期降压开采中,管网运行压力的降低有利于避免段塞流的形成,但运行压力对持液率影响大约在10%以内,不存在段塞流风险.此外,从图中还可以发现持液率沿集输管道存在不断剧烈变化的现象,这主要是由于某高含硫湿气田位于山区,集输管道是沿着山区的地形走向铺设的,所以管道在铺设过程中管道的起伏造成了相应管段内持液率的剧烈变化.

图2 不同总站压力下部分集输管段持液率分布Fig.2 Distribution of liquid holdup in the lower manifold section under different terminal pressures

2.2 总站压力对集输管段流速的影响

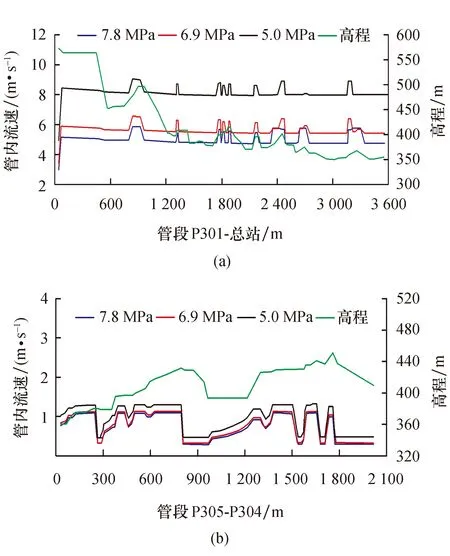

图3是3#线部分集输管段流速分布结果.结果表明,当总站压力越低时,管内流速越大.在地质配产条件不变的情况下,总站压力为5 MPa时,3#线P301-总站管段出现流速超过8 m/s的极限现象;在不同高程下,P301-总站集输管段流速变化较小,变化范围均维持在1 m/s以内.

图3 3#线部分集输管段流速分布Fig.3 Velocity distribution of line section 3#

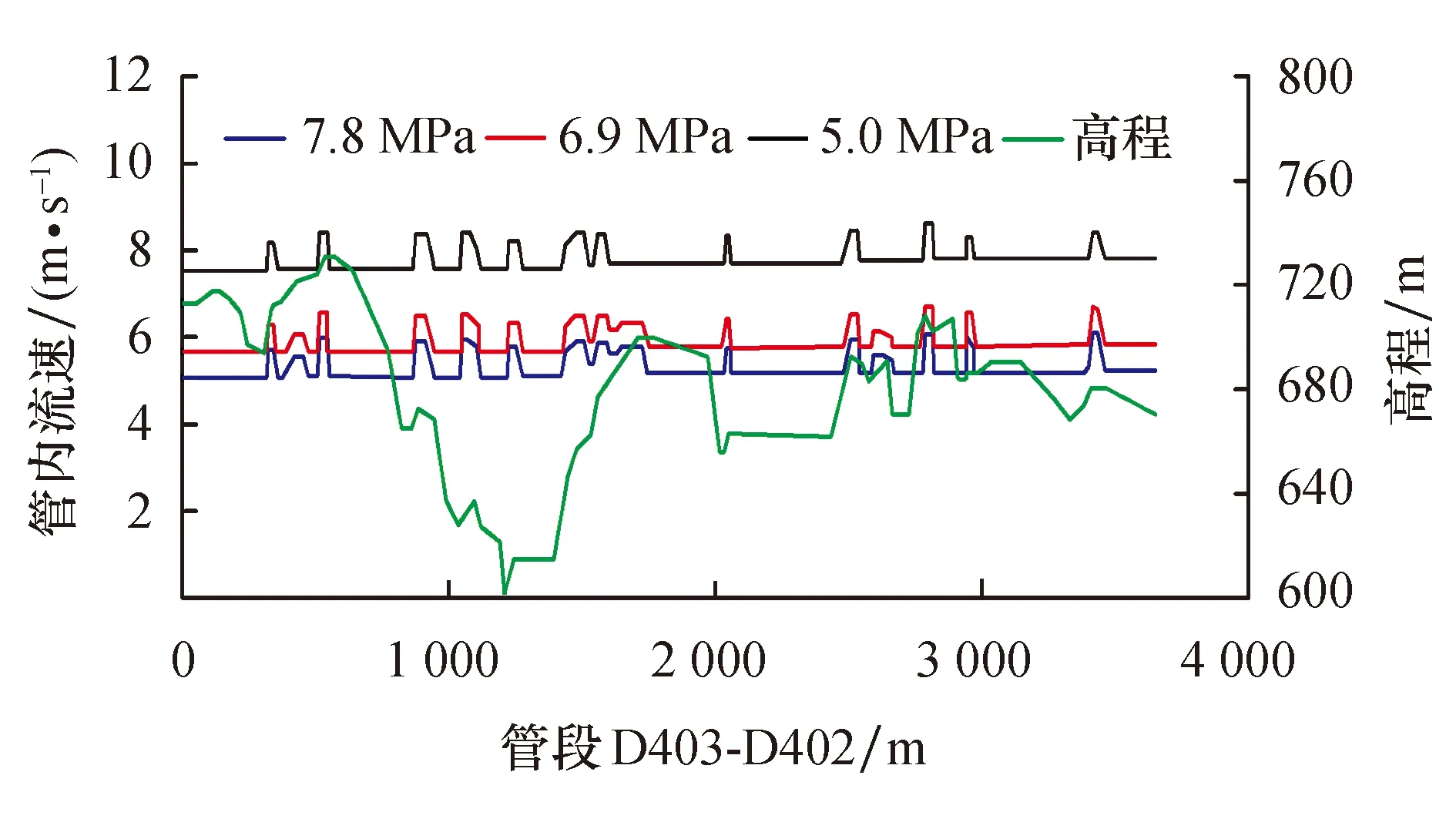

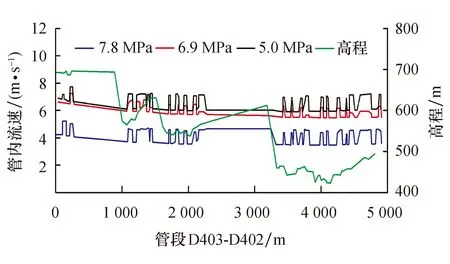

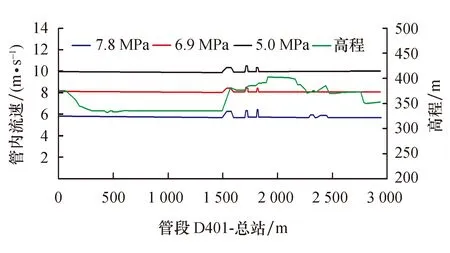

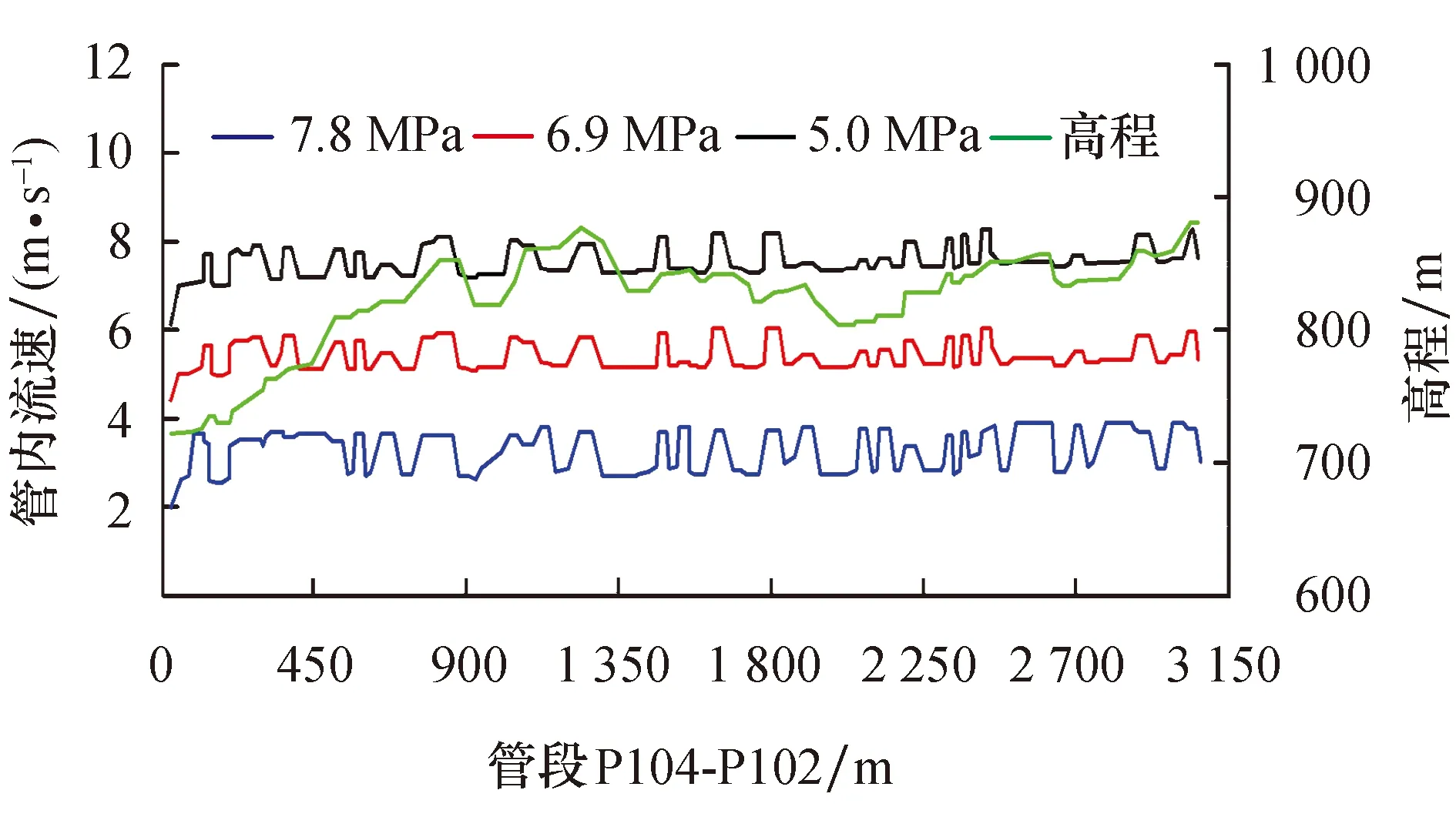

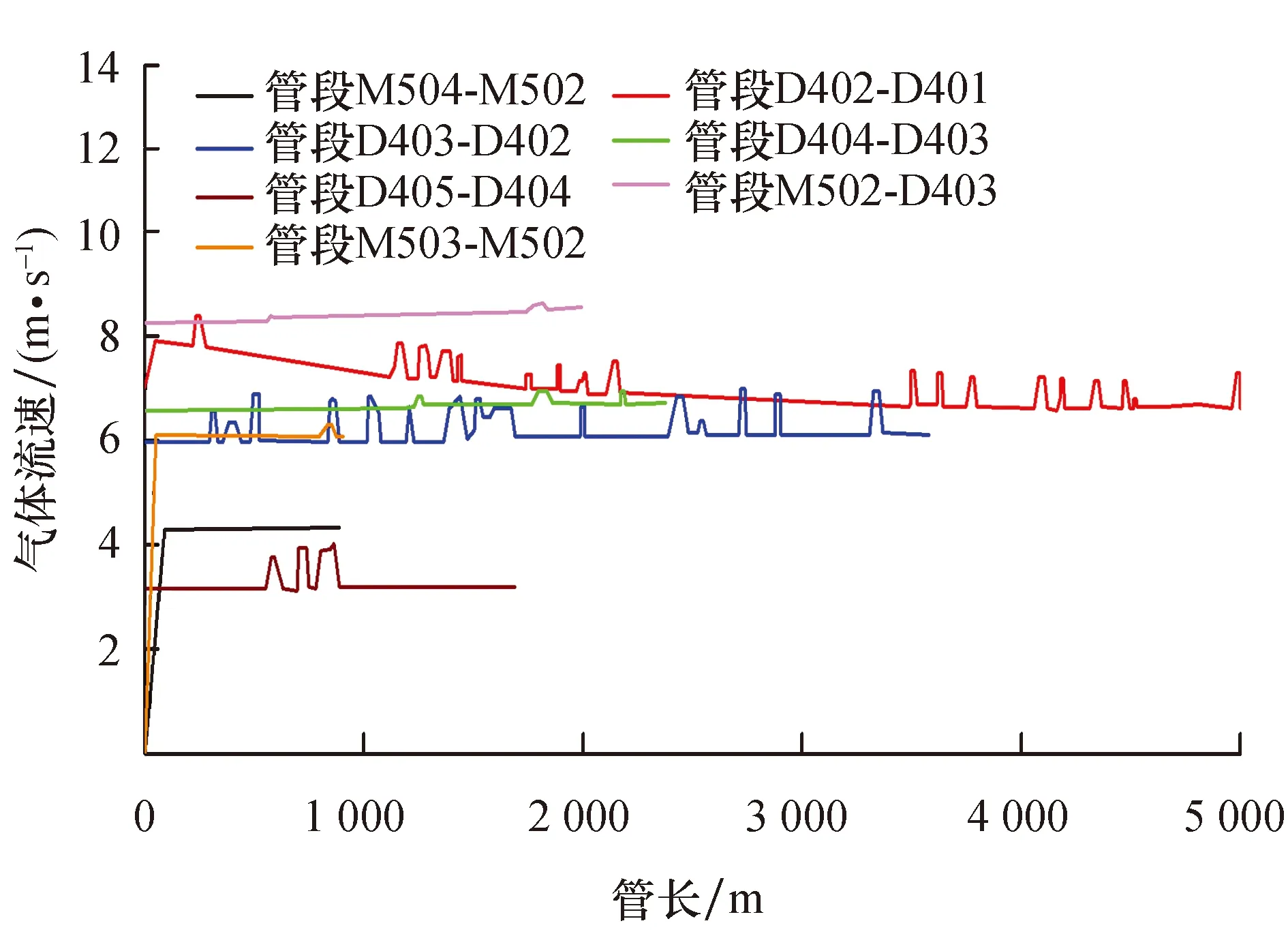

图4~图6分别是4#线D403-D402、D402-D401、D401-总站管段流速分布结果,图7是1#线P104-P102管段流速分布结果.结果表明,当总站压力为5.0 MPa时,4#线主要干线如D403-D402、D402-D401以及D401-总站各管段,1#线P104-P102管段均存在管段内部流速较高的风险.为控制气田集输系统关键管段内的流速维持在安全的范围内,故需调整相关气井配产,对相应管段进行增压集输,从而降低相应管段内部的流速,以便使流速达到安全的范围值.

图4 4#线D403-D402管段流速分布Fig.4 Velocity distribution of D403-D402 section of line 4#

图5 4#线D402-D401管段流速分布Fig.5 Velocity distribution of D403-D402 section of line 4#

图6 4#线D401-总站管段流速分布Fig.6 Velocity Distribution of D401 - main station section of line 4#

图7 1#线P104-P102管段流速分布Fig.7 Velocity distribution of P104-P102 section of line 1#

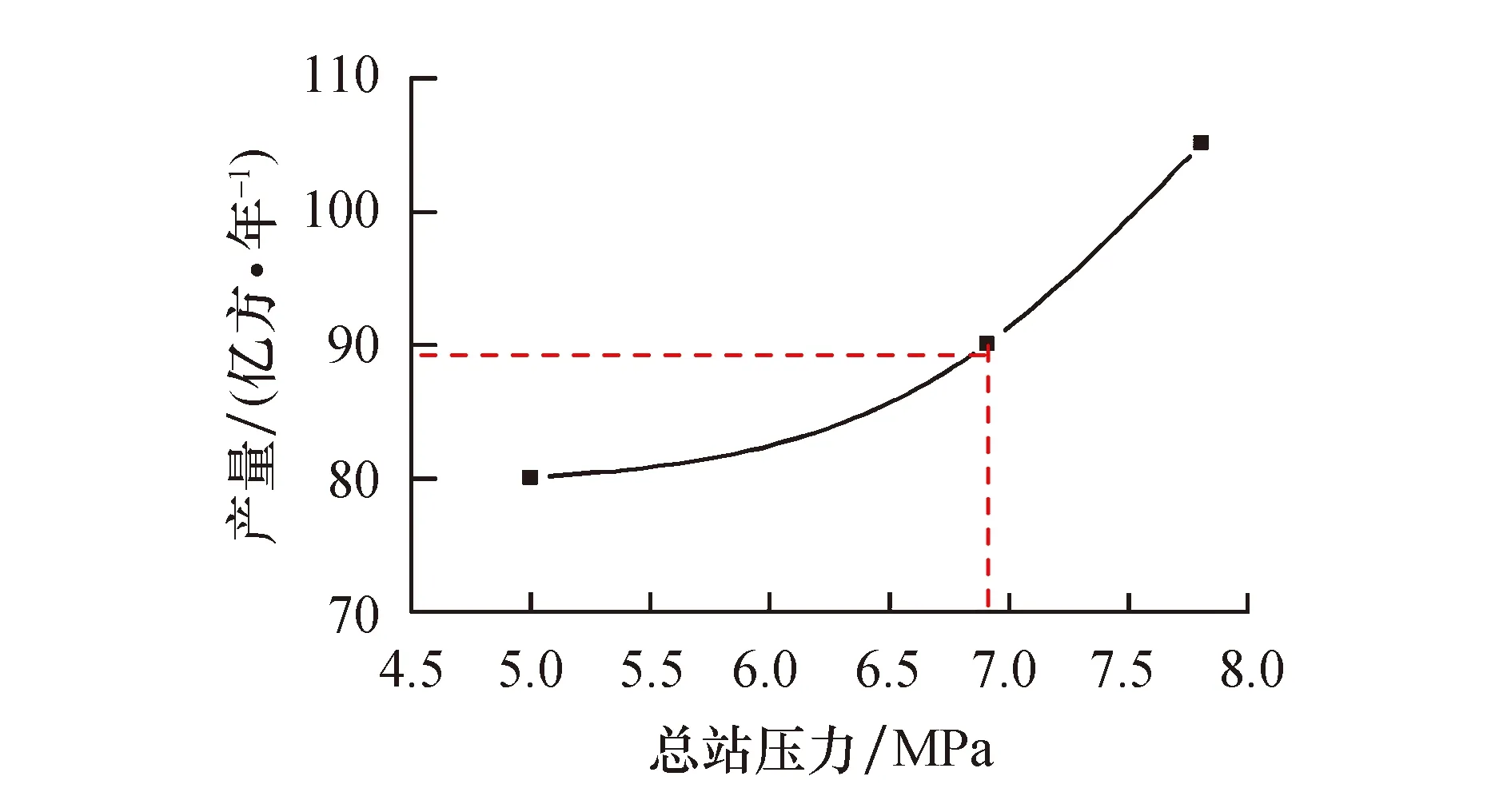

2.3 总站压力对管输能力的影响

图8是调整配产后总产量与总站压力关系图.结果表明,当在保证管内流速不超过3~8 m/s的基础上,通过对气井配产调整得出集气总站压力为7.8、6.9、5 MPa时,集输系统的管输能力分别为105、 90、80亿方/年.因此,若要集输管网满足90亿方/年的输送能力,则总站运行压力不能低于6.9 MPa.

图8 调整配产后总产量与总站压力关系Fig.8 The relationship between the total output and the pressure of the main station after adjusting the allocation of production

图9是调整配产后4#线各管段的流速变化状况.结果表明,当集输管网满足90亿输送能力,总站压力为6.9 MPa时,4#线管段流速整体偏高,基本接近8 m/s,如果总站压力继续降低,4#线将不能满足输气要求.为了保证4号线输气要求,总站压力不能低于6.9 MPa,若其他管线不能满足输气压力要求,则需对相应管线进行增压集输.

图9 调整配产后4#线各管段流速变化Fig.9 Variation of flow velocity in each section of the pipeline 4# after adjusting the allocation of production

3 结论

本文采用热-力耦合方法,建立了高含硫湿气田增压集输模式的数学模型和物理模型.分别模拟分析了总站压力对段塞流风险、管段流速和管输能力的影响,并对模型的可靠性进行了验证,在此基础上分析确定了高含硫湿气田集输系统增压运行的边界条件.其结论如下:

1) 结合复杂山地特点,耦合管道沿线温降模型及天然气物性P-R计算模型,建立了某高含硫湿气田增压集输模式模型.并对增压集输模式模型的可靠性进行验证,误差均维持在9%以内.

2) 当气田气井配产不变时,集气总站压力变化对管内持液率产生明显影响,总站压力越低,管道内持液率越小.在后期开采中,管网运行压力的降低有利于避免段塞流的形成.

3) 当总站压力为5.0 MPa时,1#、3#、4#均有部分管段流速过高,超过设计要求.为控制集输系统关键管段内流速维持在安全的范围内,需对相应管段进行增压集输,从而降低相应管段内部的流速,达到安全的范围值.

4) 若集输管网满足90亿方/年的输送能力,则总站运行压力不能低于6.9 MPa.当总站压力为6.9 MPa时,4#线管段内流速整体偏高,基本接近8 m/s,如果总站压力继续降低,4#线将不能满足输气要求.

5) 通过分析总站压力对集输管网段塞流风险、集输管段内流速、管输能力的影响,确定高含硫湿气集输系统增压运行的边界条件为不低于7.0 MPa.