改性氧化钙催化制备生物柴油研究

熊伟 ,吴得南 ,刘健 *,张国飞 ,李国栋 ,渠文学

(1.银川能源学院化学与生物工程学院,宁夏银川7 5 01 05;2.大庆油田特种作业安全培训中心,黑龙江大庆1 63 45 4;3.中国石油大庆石化公司实业公司,黑龙江大庆1 63 7 1 4)

生物柴油具有硫含量低、易生物降解、可再生等优点,在一定程度上能代替石油能源,减少对石油能源的依赖,缓解能源危机,发展生物柴油对经济可持续发展、环境保护等有着重要意义[1]。钙基固体碱催化酯交换法由于来源广泛、条件温和、反应效率较高、催化剂与产物易分离等特点是人们主要研究的方向[2]。氧化钙表面易受水和二氧化碳的侵蚀,油脂在氧化钙表面扩散速度是亟待解决的问题[3]。因此,采用苄基溴为改性剂对氧化钙表面改性,提高氧化钙的稳定性,改善氧化钙表面疏水亲油性,提高非均相反应体系的反应速率。

1 实验部分

1.1 仪器与药品

菜籽油(压榨成品一级,北大荒粮油食品有限公司);苄基溴(分析纯,上海五联化工厂);氧化钙(分析纯,徐州天鸿化工有限公司);高碘酸钾(分析纯,天津大茂化学试剂厂);碘化钾(分析级,天津市北联精细化学品开发有限公司);可溶性淀粉(分析纯,天津市光复化工研究所);无水甲醇(分析纯,天津市北联精细化学品开发有限公司);硫代硫酸钠(分析纯,天津市北联精细化学品开发有限公司);硫酸(分析纯,天津大茂化学试剂厂)。

旋转蒸发器(RE-300,上海越众仪器设备有限公司);马弗炉(SD2-4-10,天津市美达电炉工程有限公司)等。

1.2 实验过程

1.2.1 生物柴油制备原理

生物柴油制备主要发生酯交换反应,动植物油中的甘油三酯与醇类发生酯交换反应生成脂肪酸甲酯和甘油过程,其反应式如图1。

图1 酯交换反应原理

由酯交换原理可知,甘油与生物柴油的产率成正比,所以可以间接用甘油的产率表示生物柴油的产率。

1.2.2 改性氧化钙制备

氧化钙在马弗炉中900℃焙烧活化6h。将不同浓度的改性剂和焙烧后氧化钙置于50mL的圆底单口烧瓶,在65~70℃回流一定时间,冷却、甲醇洗涤,干燥备用。

1.2.3 生物柴油制备

将一定量精制菜籽油和甲醇混合,装入带有搅拌器和冷凝装置的三口烧瓶中,加热到预定的温度后,加入氧化钙或改性氧化钙,打开搅拌器并开始计时,达到反应时间后,进行离心分离并装入分液漏斗,静置分离一定时间,分出下层甘油称重,测定甘油含量,并计算甘油收率;分出上层产物经减压蒸馏、中和、水洗、干燥后得到淡黄色生物柴油。

1.2.4 甘油产率测定

称取一定量粗甘油定容至250mL。移取25.00mL粗甘油溶液于250mL具塞锥形瓶,加入20.00mL KIO4溶液、20mL H2SO4溶液,置于阴暗处30min,加入 2.00g KI和 50mL蒸馏水,用Na2S2O3溶液滴定至溶液呈淡黄色,加入1 mL淀粉,再滴定至无色,记录消耗Na2S2O3溶液体积V1。

根据Na2S2O3溶液的浓度(C)、空白实验消耗体积(V0)、粗甘油质量(m)由公式(1)、(2)计算甘油的收率。

式中:

M——甘油摩尔质量,g/mol。

2 结果与讨论

2.1 改性氧化钙改性条件对催化制备生物柴油性能影响

2.1.1 改性剂浓度对催化制备生物柴油性能影响

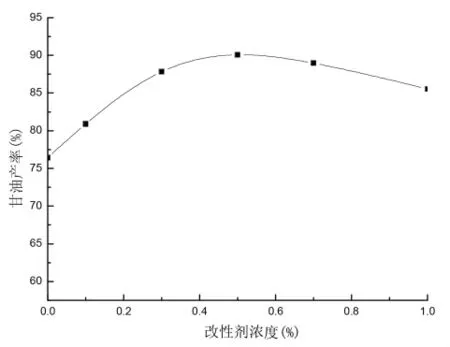

根据查阅资料初始实验条件为酯化反应温度60℃,酯化反应时间5 h,氧化钙改性时间4h,催化剂用量3%(以菜籽油质量为基准),醇油摩尔比10∶1,考察不同浓度改性剂对催化制备生物柴油性能影响,其结果如图2所示。

图2 改性剂浓度对催化制备生物柴油性能影响

从图2中可知,随着改性剂浓度的增大,甘油产率先升高后降低,改性剂浓度0.5%的时候甘油产率达到最高,产率为90.06%。主要由于随着苄基溴浓度增加,可在氧化钙表面形成疏水层,一定程度上抑制氧化钙与水反应,同时促进油脂和甲醇向氧化钙表面扩散,甘油产率升高;但当浓度过高时,改性剂占据过多的活性位,致使甘油产率下降[4,5]。因此,实验确定改性剂浓度为0.5%。

2.1.2 改性时间对催化制备生物柴油性能影响

在改性剂浓度为0.5%,酯化反应温度为60℃,酯化反应时间5 h,氧化钙改性时间4h,催化剂用量3%(以菜籽油质量计),醇油摩尔比10∶1条件下,考察到不同改性时间对制备生物柴油的催化性能影响,其结果如图3所示。

从图3中可知,随着回流时间的延长甘油产率增大,4h时达90.06%后趋于平稳。主要由于改性时间增长,氧化钙表面反应的苄基溴增多,有利油脂和甲醇向氧化钙表面扩散,甘油产率升高,但是时间过长催化剂反应趋近饱和,甘油产率升高缓慢趋于平稳,考虑到成本和时间因素,改性时间确定为4h。

图3 改性时间对催化制备生物柴油性能影响

2.2 改性氧化钙催化制备生物柴油条件优化

2.2.1 催化剂用量对催化制备生物柴油性能影响

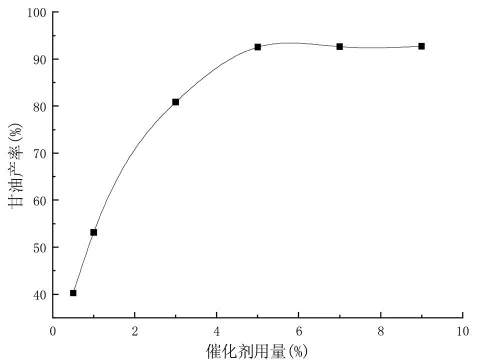

在改性剂浓度为0.5%,改性时间为4h,酯化反应温度为60℃,酯化反应时间5 h,醇油摩尔比10∶1条件下,考察催化剂用量对制备生物柴油的催化性能影响,其结果如图4所示。

图4 催化剂加入量对催化制备生物柴油性能影响

从图4中可知,随着催化剂用量增加而甘油产率逐渐增长,催化剂用量5%时达到92.56%,之后甘油产率趋于平稳。主要由于随着催化剂用量增大,油脂和甲醇接触催化反应的几率增大,甘油产率明显升高;但是当催化剂用量过大时,可能引起皂化反应,甘油产率增大不明显[6-8]。因此,实验确定催化剂用量为5%。

2.2.2 醇油比对催化制备生物柴油性能影响

化学反应过程中物料配比对反应具有较大影响,在改性剂浓度为0.5%,改性时间为4h,催化剂用量为5%,酯化反应温度为60℃,酯化反应时间5 h条件下,考察醇油比对制备生物柴油的催化性能影响,其结果如图5所示。

图5 醇油摩尔比对催化制备生物柴油性能影响

从图5中可知,随着醇油摩尔比的增加甘油产率增大,当醇油比为15∶1时甘油产率达到93.32%,甘油产率趋于平稳。主要由于甲醇浓度增大,促进反应正向移动,甘油产率升高;但当甲醇含量过高时,反而稀释反应体系,降低反应物浓度,同时甲醇过多还会导致整个反应体系极性增加,使得甲氧基向油脂羰基进攻的速率减慢,导致甘油产率增长缓慢[9]。因此,实验确定醇油摩尔比15∶1。

2.2.3 酯化反应温度对催化制备生物柴油性能影响

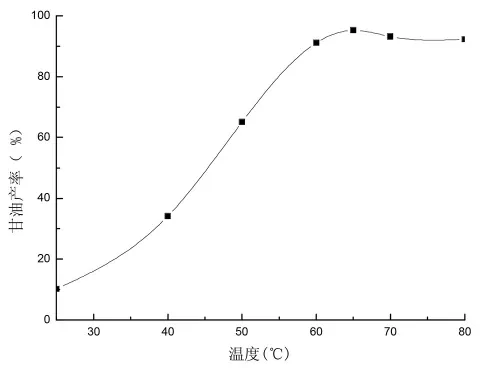

图6 反应温度对催化制备生物柴油性能影响

反应温度对化学反应过程有较大影响,在改性剂浓度为0.5%,改性时间为4h,催化剂用量为5%,醇油摩尔比15∶1,酯化反应时间5 h条件下,考察反应温度对制备生物柴油的催化性能影响,其结果如图6所示。

从图6中可知,随着酯交换反应温度的升高,甘油产率先升高后降低,在65℃时甘油产率最高达到95.31%。主要由于反应温度升高,油脂和甲醇扩散到氧化钙表面的能力增强,甘油产率升高;但是温度过高,甲醇易发生气化降低反应体系中甲醇浓度,导致甘油产率降低。因此,实验确定酯交换反应温度为65℃。

2.2.4 酯化反应时间对催化制备生物柴油性能影响

在改性剂浓度为0.5%,改性时间为4h,催化剂用量为5%,醇油摩尔比15∶1,反应温度为65℃条件下,考察酯化反应时间对制备生物柴油的催化性能影响,其结果如图7所示。

图7 酯化反应时间对催化制备生物柴油性能影响

从图7中可知,随着酯化反应时间增长甘油产率增加,当4h可达95.45%之后甘油产率趋于平稳。由于在反应初期反应物浓度大,反应速率比较快,当大部分菜籽油转化后,反应速率逐渐减慢,与均相酯交换反应的动力学过程相似[10]。因此,确定酯化反应时间为4h。

2.3 改性氧化钙与未改性氧化钙催化制备生物柴油性能比较

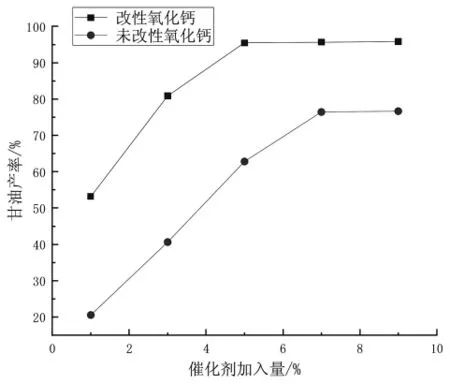

在醇油摩尔比15∶1,反应温度为65℃,酯化反应时间4h条件下,对比改性氧化钙和未改性氧化钙催化制备生物柴油的催化性能,其结果如图8所示。

图8 改性氧化钙与未改性氧化钙催化制备生物柴油性能对比

从图8中可知,改性后的氧化钙催化性能明显高于未改性氧化钙,在催化剂加入量5%时改性氧化钙催化制备生物柴油的甘油产率可达95.45%,之后趋于平稳;未改性的氧化钙在催化剂加入量7%时甘油产率达到76.4%,之后趋于平稳。改性后氧化钙比未改性氧化钙的甘油产率提高19.05%。

3 结论

(1)单因素实验法优化改性氧化钙制备条件,在苄基溴改性氧化钙时间4h,改性剂浓度0.5%时,甘油产率可达90.06%。

(2)单因素实验法优化改性氧化钙催化制备生物柴油性能,在催化剂用量5%(wt%),醇油摩尔比15∶1,酯化反应时间4h,酯化反应温度65℃,甘油产率达95.45%,比未改性氧化钙的甘油产率提高19.05%