甘油对锂基润滑脂性能的影响

朱国靖,杨操

(江苏龙蟠科技股份有限公司,江苏 南京 210038)

0 引言

在皂基润滑脂制备过程中,特别是以脂肪三酸酯为原料时,润滑脂中往往会有甘油存在,它对皂基润滑脂的滴点、稠度和胶体安定性有相当大的影响。国外研究者,就甘油对皂-油体系体系的溶胶作用研究的比较早,而国内的相关文献相对较少。

Lawrence研究了包括甘油在内的几种醇对皂-油体系的溶胶作用[1-2]。他指出这些极性的添加物与皂的极性组有吸附作用。它降低了皂的表面张力和皂胶团的内聚力,具体表现于皂-油溶解度的增大和皂-油体系相转变点的降低。Galley和Puddington也详细地观察了甘油的添加对皂-油体系某些物理性质的影响[3-5]。发现添加少量甘油会导致皂-油体系的高温相转变消失、沉降体积增大、表面张力降低。

卢培刚等[6]研究了甘油在锂基润滑脂的极压增效作用,指出甘油在锂基润滑脂基础脂中的极压增效能力不大,但在含硫化物的极压锂基脂中,对极压性能能够起到明显的增效作用。张玉萌[7]也研究了将甘油作为添加剂加入后对锂基润滑脂滴点、稠度和成膜特性的影响。

本文选择在制备锂基润滑脂的皂化阶段加入甘油,考察了其不同添加量对锂基润滑脂常规理化性能和微观结构的影响。

1 实验部分

1.1 实验原料

基础油:500SN,泰国国家石油公司;

稠化剂:长碳链脂肪酸,12-羟基硬脂酸,工业级;

甘油:工业级;

碱:单水氢氧化锂,工业级。

1.2 润滑脂的制备

锂基润滑脂的制备工艺如下:

向制脂釜中依次加入1/2~2/3基础油、12-羟基硬脂酸、甘油,混合加热至80~85 ℃;缓慢滴加氢氧化锂水溶液,在100~115 ℃下皂化反应2~2.5 h。

升温至140~145 ℃脱水,保温30 min后,继续升温至210~215 ℃,保温5~10 min。

加入降温油,冷却至室温,经三辊研磨机均化研磨成脂。

1.3 润滑脂的性能评定项目及方法

润滑脂的性能评定项目及方法见表1。

表1 润滑脂性能评定仪器及方法

2 性能评价

此处在研究过程中,甘油是在皂化阶段加入的,因此在考察其影响时,在皂分相同的情况下,选择甘油添加量在0%~1.0%之间,在此基础上进行考察。

2.1 润滑脂性能指标分析

(1)由图1可以看出,随着甘油添加比例的增加,润滑脂的工作锥入度是变大的,说明甘油的添加对润滑脂的稠度影响较大。

图1 润滑脂工作锥入度的变化

(2)由图2可以看出,随着甘油添加比例的增加,润滑脂的10万次延长工作锥入度是变大的;增长到一定值后,随着甘油的增加,10万次延长工作锥入度变小,说明甘油的添加对润滑脂的剪切稳定性影响较大。

图2 润滑脂的剪切安定性

(3)由图3可以看出,随着甘油添加比例的增加,润滑脂的滴点大体上是呈下降的趋势,说明甘油的添加对润滑脂的滴点影响较大。

图3 润滑脂的滴点

(4)由图4可以看出,随着甘油添加比例的增加,润滑脂的钢网分油各有差异,可能是由于检测误差导致的,大体上甘油的添加对润滑脂的钢网分油影响不大。

图4 润滑脂的钢网分油

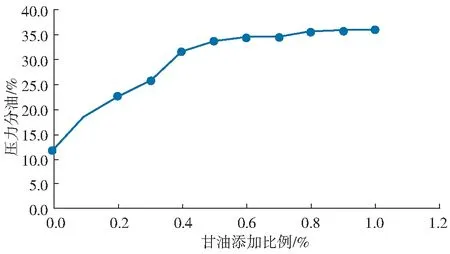

(5)由图5可以看出,随着甘油添加比例的增加,润滑脂的压力分油大体上是呈上升的趋势,然后趋于平稳。这与润滑脂的稠度也有一定的关系,但总的说甘油的添加对润滑脂的压力分油影响较大。

图5 润滑脂的压力分油

(6)由图6可以看出,随着甘油添加比例的增加,润滑脂的相似黏度主要呈下降趋势,后趋于平稳,说明甘油的添加对润滑脂的流动性具有一定的改善作用。

图6 润滑脂的低温性能

(7)由图7可以看出,随着甘油添加比例的增加,润滑脂的极压性能变化并不明显,说明甘油的添加对润滑脂的极压性能影响不大。

图7 润滑脂的极压性能

2.2 电镜纤维结构

选取0%、0.5%和1.0%甘油的润滑脂的SEM扫描电镜的纤维结构做对比见图8。

(a)添加0%甘油 (b)添加0.5%甘油 (c)添加1.0%甘油

由图8可以看出:由于甘油的添加,改变了润滑脂稠化剂皂纤维的结构,由原来较为细长的扭带装纤维结构变得短而粗大,使得润滑脂的机械稳定性和高温性能影响较大,从而导致润滑脂的稠度、10万次延长锥入度、滴点变差,而润滑脂的低温流动性变好;皂纤维的间隙也增大,从而导致润滑脂的压力分油变化非常明显。也进一步说明,甘油的加入,增加了皂的溶解度,降低了皂的表面张力和皂胶团的内聚力,抑制了皂纤维的生长。可能是由于甘油对皂分子极性端进行了吸附,从而皂纤维中的皂分子的排列距离相应的增大了,这表明皂的溶解度增大,润滑脂的稠度增大。

3 结论

(1)本文选择在皂化阶段加入甘油,考察了其不同添加量对锂基润滑脂的影响,得到其对锂基润滑脂的稠度、机械稳定性、滴点、压力分油和低温流动性影响加大。

(2)随着甘油添加比例的增加,润滑脂的钢网分油和极压性能变化较小,说明影响不大。

(3)甘油的添加,改变了润滑脂稠化剂皂纤维的结构,由原来较为细长的扭带装纤维结构变得短而粗大,皂纤维的间隙也增大。

(4)甘油对皂分子极性端进行了吸附,从而皂纤维中的皂分子排列距离就相应的增大,降低了皂的表面张力和皂胶团的内聚力,抑制皂纤维的生长。