以废旧锂离子电池为原料制备CoZnxZrxFe2-xO4磁致伸缩材料*

敦长伟,席国喜,衡晓莹,刘玉民,陈 野

(1.河南师范大学 化学化工学院,河南 新乡 453007;2.河南师范大学 材料科学与工程学院,河南 新乡 453007)

0 引 言

随着现代工业社会的不断发展,锂离子电池已经取代碱性锌锰电池被广泛应用于手机、电脑、电动汽车等领域。由于锂离子电池具备容量大、能量密度高、自放电率低等优点,锂离子电池的使用量在逐年攀升[1]。但是锂离子电池的使用寿命有限,一般为1~3年,而且废旧锂离子电池中含有大量的Co、Li等金属元素,如果不加以回收,不仅会造成资源浪费,也会严重污染环境。因此,近年来,关于废旧锂离子电池再资源化的研究备受关注。通过研究发现以废旧锂离子电池作为原材料制备钴铁氧体纳米材料不但降低了回收废旧锂离子电池的分离要求,而且使合成成本显著减少。

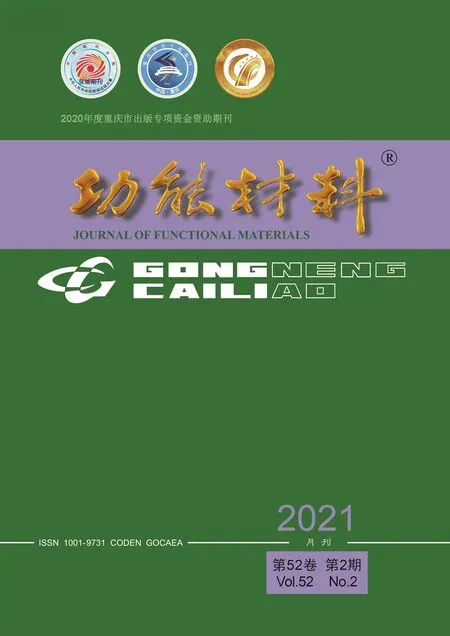

钴铁氧体具有面心立方尖晶石结构,由于氧离子的排布不同而形成两种空隙位,如图1所示。在含有32个氧离子的晶胞中,有64个四面体位置和32个八面体位置,其中仅有8个四面体(A位)和16个八面体(B位)位置被占据呈电中性,大量空位的存在为离子取代提供了条件。如果二价金属离子都位于四面体位置(A位),则为正尖晶石结构;如果二价金属离子全部占据八面体位置(B位),三价金属离子占据四面体位置(A位)和剩余的八面体位置(B位),则为反尖晶石结构[2]。钴铁氧体是反尖晶石结构。尖晶石结构的钴铁氧体是一种典型的永磁材料,其机械性能好,耐腐蚀,并且饱和磁化强度高,磁晶各向异性大,在电子、医疗诊断和磁致伸缩传感器等方面有广泛的应用[3]。但随着社会的发展,对钴铁氧体的磁致伸缩性能要求也越来越高。目前主要通过两种途径来改善钴铁氧体的磁致伸缩性能:(1)改进制备工艺、改变制备条件、改善制备方法;(2)调整制备原材料中Co和Fe的比例,用一种或者多种金属离子来取代A位或B位的Co2+或Fe3+[4-6]。其中化学取代可以显著改变钴铁氧体的结构、微观形态、饱和磁化强度和磁致伸缩系数,越来越受到广大学者的关注。先前的文献中已经研究过二价或者三价金属离子如Zn2+、Mg2+、Al3+、Cr3+等取代对材料的磁性能的影响[2,6-7,11],但很少有利用Zn2+和Zr4+共取代的方式研究钴铁氧体材料的磁致伸缩性能。

图1 (a)四面体间隙A位;(b)八面体间隙B位

因此,本文将以废旧锂离子电池为原料制备Zn2+和Zr4+共取代的钴铁氧体纳米材料,并对其结构、磁性能及磁致伸缩性能进行探究。该研究为废旧锂离子电池再资源化提供了新思路,为改善钴铁氧体的磁致伸缩性能奠定了一定的理论基础,不仅可以缓解金属资源短缺,而且可以帮助解决锂离子电池大规模发展所带来的环境污染问题。

1 实 验

1.1 主要仪器与试剂

ELAN DRC-e型电感耦合等离子体质谱仪,D8-AXS型X射线衍射仪,JEM-2100型透射电子显微镜,Spectrum 400F型中远红外光谱仪,Versa Lab型振动样品磁强计,JDM-30型磁致伸缩性能测量仪。

废旧锂离子电池(LiCoO2);硝酸钴,硝酸铁,硝酸锌,硝酸锆,浓硫酸,柠檬酸,氨水,双氧水均为分析纯。

1.2 样品的合成

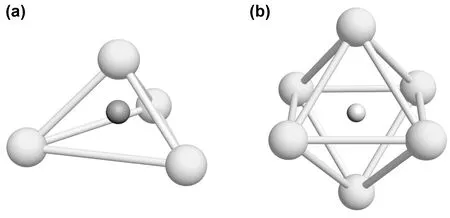

将收集到的废旧锂离子电池进行拆分,并将拆分出的电池正极材料溶解、过滤、沉淀、洗涤、再溶解得到浸出液[7],并测量浸出液中Co2+的摩尔含量。以废旧锂电池正极材料的浸出液为原料,补充加入硝酸钴、硝酸锌、硝酸锆、硝酸铁,使n(Co2+)∶n(Zn2+)∶n(Zr4+)∶n(Fe3+)=1∶x∶x∶2-x(x=0.000, 0.025,0.050,0.075,0.010)。加入柠檬酸,使柠檬酸和金属离子总物质的量之比为1∶1。在60℃水浴30 min后,加入氨水调节溶液的pH=7.0,调至80 ℃恒温水浴,并不断搅拌,直到完全形成凝胶。将所得到的湿凝胶放在110 ℃的鼓风干燥箱中干燥3天后,用酒精做引燃剂进行自蔓延燃烧并研磨即可得到CoZnxZrxFe2-xO4粉末。

用PVA水溶液(8%~10%)作为粘结剂加入到上述所得黑色粉末中,搅拌、研磨均匀后,放入直径为10 mm的不锈钢磨具中,在12 MPa的压力下将其压成小圆柱(~10 mm×~15 mm)生胚,然后在1 300 ℃煅烧6 h得到Zn2+和Zr4+共取代的钴铁氧体器件。相关工艺流程如图2所示。

图2 用废旧锂电池制备CoZnxZrxFe2-xO4样品的工艺流程图

1.3 样品的表征

样品中Zn2+、Zr4+含量通过电感耦合等离子体质谱仪(ICP-MS,美国PE公司)测定;钴铁氧体的晶体结构通过X射线衍射仪(XRD,德国Bruker公司)测定,Cu靶Ka辐射,2θ范围为20~80°,扫描速率为0.02°/s;其微观形态通过透射电镜(TEM,日本电子公司)观察;样品的官能团通过红外光谱仪(FTIR,美国珀金埃尔默公司)在400~4 000 cm-1分析;磁性能和磁致伸缩性能分别通过振动样品磁强计(VSM,美国Quantum Design公司)和JDM-30型磁致伸缩性能自动测量仪(北京科技大学)于室温下在±1 592和±398 kA/m的磁场中测定。

2 结果与讨论

2.1 ICP-MS测定样品中Zn2+、Zr4+含量

称取质量为0.6 mg的锌锆共取代样品CoZnxZrxFe2-xO4(x=0.025,0.05,0.075,0.10),溶解于稀硝酸中,用去离子水将之稀释为1L的溶液,溶液中Zn2+的浓度依次为:3.9、7.62、11.46、15.12 μg/L。通过计算得到样品中Zn2+的质量分数依次是:0.65%、1.27%、1.91%、2.52%;同理,得到样品中Zr4+的质量分数依次是:0.90%、1.79%、2.65%、3.51%。

2.2 样品的结构和形貌

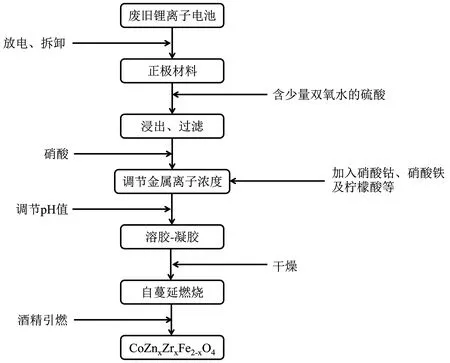

图3为样品的XRD图谱。从图片中可以观察到样品的衍射峰与钴铁氧体的标准图谱(JCPDS No.22-1086)相对应,说明合成的样品具有立方尖晶石结构[8]。此外,随着Zn2+和Zr4+共取代量的增加,所有样品的衍射峰都很尖锐且没有杂质峰的存在,也说明Zn2+和Zr4+全部进入晶格,没有杂质相生成。所得样品的平均晶粒尺寸可以通过Scherrer公式计算得出:

图3 CoZnxZrxFe2-xO4样品的XRD衍射图

DXRD=kλ′/(βcosθ)

(1)

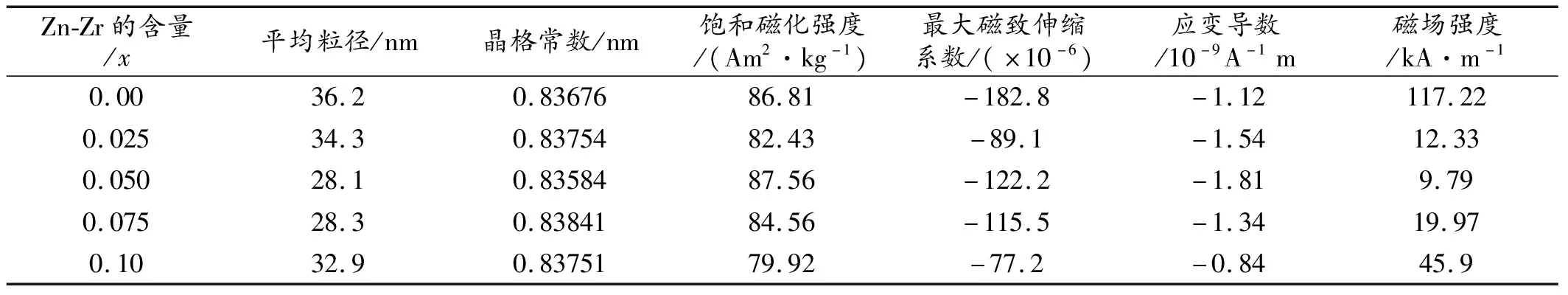

式(1)中,DXRD代表样品的平均晶粒尺寸,k代表谢乐常数,取值为0.9,λ′代表衍射峰的波长,取值为0.15406 nm,β代表弧度制表示的半峰宽,θ代表布拉格角。计算出样品的平均晶粒尺寸的数值详见表1。从表中可知,纯钴铁氧体的平均粒径约为36 nm,而Zn2+和Zr4+共取代的钴铁氧体的平均粒径在28~34 nm之间,取代样品的平均晶粒尺寸较纯钴铁氧体偏小。样品的平均晶粒尺寸先下降后上升,一方面少量的Zn2+和Zr4+共取代2Fe3+进入晶格时,形成M-O键,所需要的能量更多。因此当Zn2+和Zr4+进入晶格后,很多能量都消耗在成键上,而非结晶方面,进而导致晶粒尺寸减小;另一方面较大的离子半径的Zn2+(0.082 nm)和Zr4+(0.080 nm)共取代较小的Fe3+(0.067 nm)进入主晶格时,与原晶格中阳离子(Fe3+)不匹配引起晶格畸变,导致晶粒的尺寸导致晶粒尺寸增大[8]。样品的晶格常数a可以通过以下公式来计算:

a=λ′(h2+k2+l2)/2sinθ

(2)

公式中的h、k、l为样品相应晶面的密勒指数。计算出的相关数据详见表1。结果表明,在x=0.050时,样品的晶格常数取得最小值,且小于纯钴铁氧体,共取代样品的晶格常数呈现不规律变化。晶格常数与阳离子在A位和B位的分布及晶粒尺寸相关。一方面较大离子半径的Zn2+和Zr4+共取代Fe3+(0.067 nm),发生晶格膨胀以适应较大离子的进入[9]。另一方面较大离子半径的Zn2+和Zr4+共取代Fe3+(0.067 nm)进入晶格导致晶格畸变。

表1 CoZnxZrxFe2-xO4样品的平均粒径(nm),晶格常数(nm),饱和磁化强度(Am2/kg),最大磁致伸缩系数(×10-6),应变导数(10-9A-1 m),取得最大应变导数时所需的磁场强度(kA/m)

图4为样品的TEM图,用来探究所合成样品的形态、尺寸、结晶度及晶面间距。从图中a、b以及c、d可以观察到:纳米颗粒分布基本均匀,形貌从六边形向不规则形态转变,聚集状态也从密集转为稀疏。这是由于大量的非磁性Zn2+和Zr4+共取代,改变了颗粒的聚集状态、晶粒尺寸及磁性能所导致的。但随着取代离子浓度的增加,在前驱体自蔓延燃烧过程中发生强烈的氧化还原反应,最终使得颗粒之间发生团聚,颗粒的尺寸普遍增加。该现象与XRD计算结果基本一致。此外,在选定区域内进行电子衍射(SAED),能够发现离散衍射斑点和德拜-谢乐(Debye-Scherrer)环,如图e所示,进一步证明了所合成的CoFe2O4纳米颗粒为多晶材料。图f中0.29 nm和0.25 nm的晶格条纹分别对应着CoFe2O4的(220)和(311)的晶面间距[10]。

图4 CoZnxZrxFe2-xO4(a: x=0.000,b: x=0.075,c: x=0.025,d:x=0.05)样品的TEM图,(e)CoFe2O4的选区电子衍射图,(f)CoFe2O4的高分辨透射电镜图。

2.3 样品的红外光谱图

图5(a)为样品在400~4 000 cm-1的红外光谱图,能够进一步证明所合成样品为尖晶石结构。所观察到的峰没有发生重叠,表明样品具有较好的结晶度。另外,从红外光谱图中可以观察到3个明显的吸收峰,分别是位于较高波数的3 340 和1 580 cm-1,以及较低波数的536 cm-1。在536 cm-1左右的吸收峰主要是由于尖晶石的钴铁氧体八面体位金属阳离子和氧离子之间相互作用产生的伸缩振动所致,3 340 cm-1处的吸收峰来源于吸收水的O-H的伸缩振动,1 580 cm-1处的吸收峰与残余水的H-O-H弯曲振动有关[11]。从图5(b)可以看出位于536 cm-1左右的吸收峰随着Zn2+和Zr4+共取代量的增加先左移后右移,与晶粒尺寸的变化趋势一致。这种变化是由八面体和四面体晶格位置处阳离子周围的氧配位所造成的。

图5 (a)CoZnxZrxFe2-xO4样品的FT-IR图,(b)CoZnxZrxFe2-xO4样品位于536 cm-1左右的吸收峰图

2.4 样品的的磁性能

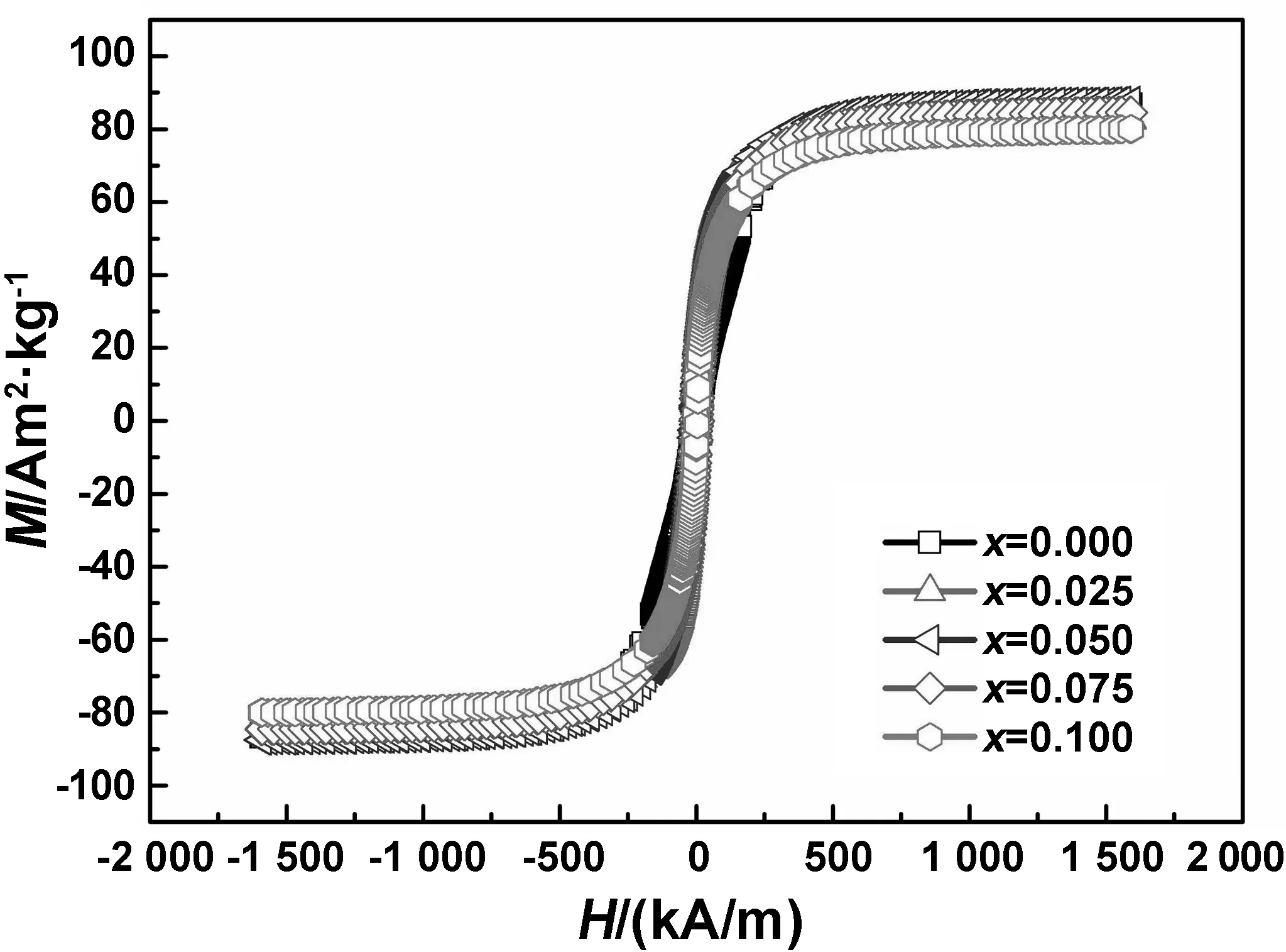

图6是在室温下测得的CoZnxZrxFe2-xO4样品的磁滞回线图。从图中可以看出,不同含量的Zn2+和Zr4+共取代样品的磁性能存在明显差异,饱和磁化强度在79.92~87.56 Am2/kg之间。当x=0.050时,样品的饱和磁化强度取得最大值,为87.56 Am2/kg,该值较传统Zn2+或Zr4+单个取代Fe3+得到样品的饱和磁化强度偏大。样品的饱和磁化强度主要与净磁矩M=∑MB-∑MA和A-B超交换作用有关[12]。当少量的Zn2+和Zr4+取代2Fe3+进入尖晶石A位时,会使B位上Fe3+浓度增加,净磁矩增加,饱和磁化强度增大;随着Zn2+和Zr4+共取代量的增加,高磁性的Fe3+被非磁性的Zn2+和Zr4+包围,改变了原子自旋和磁畴尺寸,弱化了磁有序变化引起的A-B相互作用,导致饱和磁化强度的下降。此外,随着Zn2+和Zr4+共取代量的增加,从图中可以看到样品的矫顽力呈现先增加后减小的趋势。矫顽力主要与晶粒尺寸和磁晶各向异性有关,由两方面共同影响[13]。

图6 CoZnxZrxFe2-xO4样品的磁滞回线图

2.5 样品的磁致伸缩性能

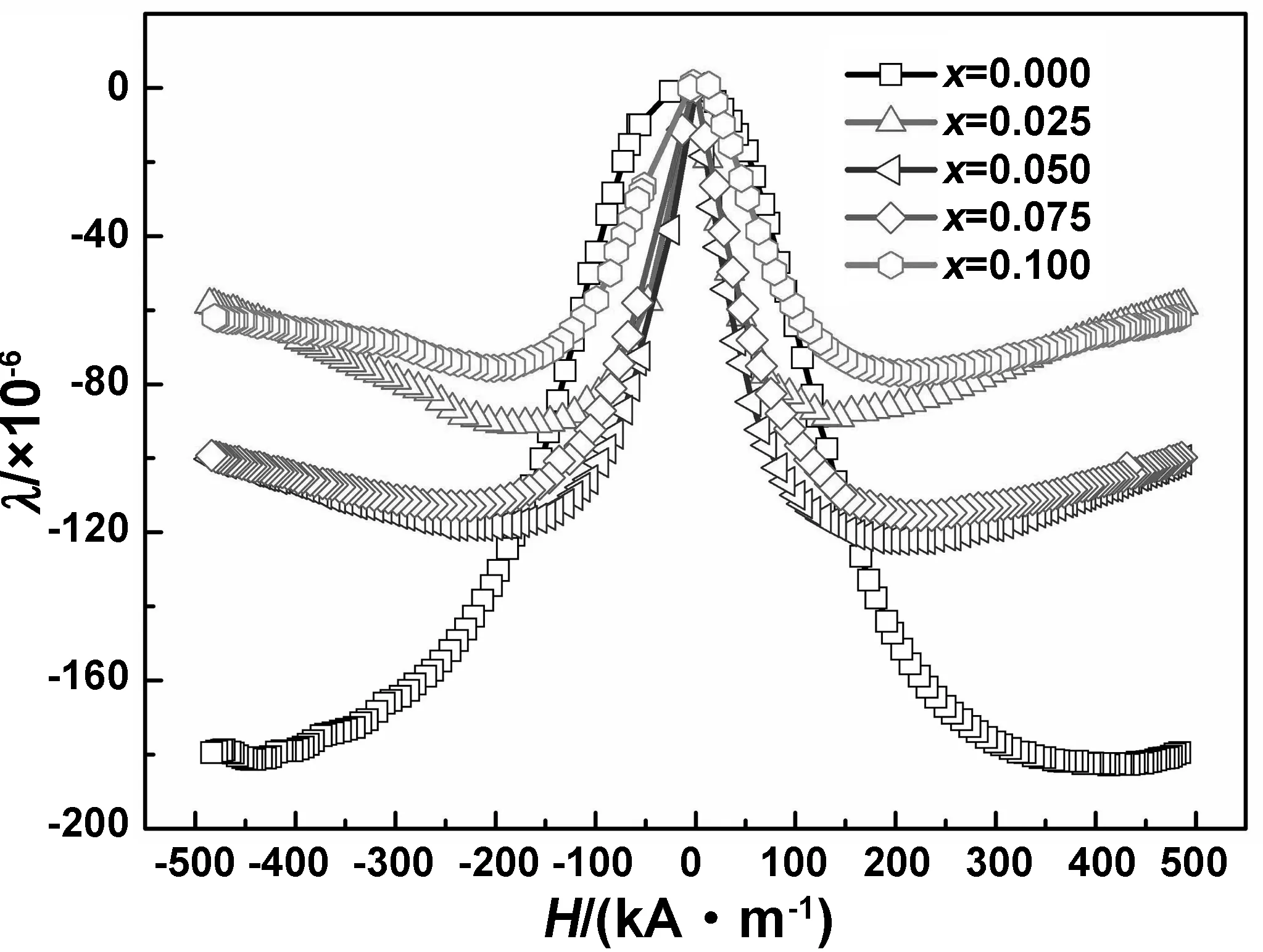

图7是样品的磁致伸缩系数性能图。从图中可以看到,取代样品的最大磁致伸缩系数λ随着Zn2+和Zr4+共取代量的增加呈现出先减小后增加的趋势,在x=0.050时取得最大值,虽然小于纯钴铁氧体,但是获得最大磁致伸缩系数所需要的外加磁场远低于纯钴铁氧体。样品的最大磁致伸缩系数λ与合成样品的结构、磁晶各向异性常数、粒径、磁矩、粒子分布等因素有关[14]。由文献报导可知晶粒尺寸的大小基本与样品的最大磁致伸缩系数负相关,粒径越小磁致伸缩系数越大[15]。通过前面的分析可知随着Zn2+和Zr4+共取代量的增加,合成样品的晶粒尺寸先减小后增加,这与最大磁致伸缩系数的变化基本相反,且在x=0.050时取得最小的晶粒尺寸和取代样品最大的磁致伸缩系数。钴铁氧体的磁致伸缩系数与Co2+和Fe3+在尖晶石结构中的分布有关,由于八面体B位上Co2+和Fe3+表现出负的较大的磁致伸缩系数,A位表现为正的磁致伸缩系数但数量级较小,所以其数值总体表现为负值。由于较大离子半径的Zn2+和Zr4+共取代2Fe3+占据四面体的A位,导致部分Fe3+从四面体A位迁移到八面体B位,B位上Fe3+的浓度增加,因此,在Zn2+和Zr4+共取代量较低时,取代样品的磁致伸缩性能良好。但随着Zn2+和Zr4+共取代量的增加,在结晶过程中形成的Fe2+占据样品的八面体B位,且表现出正的磁致伸缩性能,最终减小了取代样品的磁致伸缩性能。

图7 CoZnxZrxFe2-xO4样品的磁致伸缩系数性能图

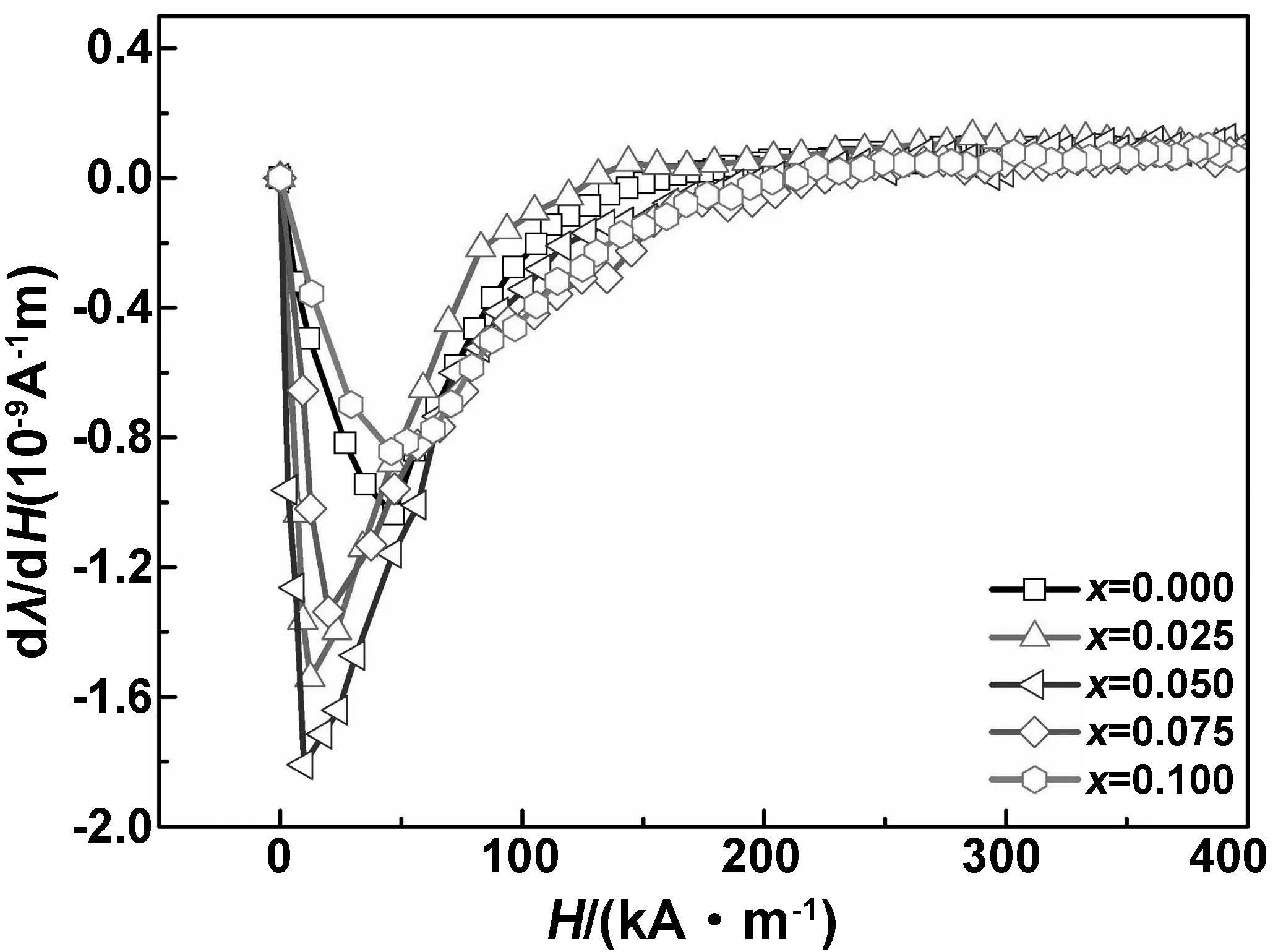

图8是CoZnxZrxFe2-xO4样品的应变导数dλ/dH随外加磁场变化的曲线。磁致伸缩系数λ和应变导数dλ/dH均是衡量铁氧体磁致伸缩性能的重要参数,在适宜的外加磁场强度下提高λ和dλ/dH的数值是十分必要的。相关数值详见表1。从图中可以看到应变导数先增加后减小,在x=0.050时,取得最大的应变导数值-1.81×10-9A-1m,应变导数与以往稀土取代相比提高了60%左右[16],且取得最大应变导数时所需要的外加磁场为纯的钴铁氧体的1/12,为钴铁氧体磁致伸缩材料在低场强的应用提供了条件。磁致伸缩材料的应变导数dλ/dH可用如下公式表示:

图8 CoZnxZrxFe2-xO4样品的磁致伸缩应变导数性能图

dB/dσ=dλ/dH=2μ0λmaxM/NK

(3)

式中dB/dσ是磁感应对应力或者转矩的灵敏度,μ0是起始磁导率,λmax是最大磁致伸缩系数,M是磁化强度,N是常数,与材料的各向异性有关,K是磁晶各向异性常数。因此,λmax/K是影响磁致伸缩性能的重要因素,对应变导数的变化有着决定性作用[17]。少量非磁性的Zn2+和Zr4+共取代磁性的2Fe3+占据四面体A位时,使部分Fe3+从A位转移到B位,因而使K值减小,λmax/K值增加;但是随着取代量的增加,非磁性离子的浓度增加,削弱了A-B超交换作用,从而引起最大磁致伸缩系数λmax的下降,导致λmax/K值减小。此外,当Zn2+和Zr4+共取代量小于0.025时,dλ/dH的增加是以λmax的消耗为代价的,当Zn2+和Zr4+共取代量大于0.050时,dλ/dH急剧下降,较高的取代量导致样品的晶格畸变和磁晶各向异性常数的改变,进而减小应变导数dλ/dH,即使得样品的磁感应灵敏度减弱。样品的应变导数dλ/dH与微观结构也有关联。在高温烧结的情况下,样品的晶粒尺寸增大且易发生团聚,且在高温烧结过程中短时间内来不及逸出的大量气体增大了样品的孔隙率,这些因素也会导致磁致伸缩性能的下降[18]。此外,“λmax×dλ/dH”的值称为品质因子,该值也作为磁致伸缩材料的重要参数。通过对比发现在x=0.050时取得最大值,这与我们前面讨论的结果一致。

3 结 论

以废旧锂离子电池为原料,通过溶胶-凝胶自蔓延燃烧法制备出不同Zn2+和Zr4+共取代的样品CoZnxZrxFe2-xO4。不同取代量的Zn2+和Zr4+共取代磁性的2Fe3+进入立方尖晶石结构,使得晶粒的尺寸先减小后增大,晶格发生畸变。随着取代离子浓度的增加,晶粒从规则的六边形向不规则形态转变,晶粒的聚集状态也发生变化。由尖晶石结构的钴铁氧体八面体位Fe3+-O2-的伸缩振动产生的吸收峰,随着Zn2+和Zr4+共取代量的增加而偏移,这与八面体和四面体晶格位置处的阳离子周围的氧配位有关。在x=0.050时,共取代样品取得最大的饱和磁化强度87.56 Am2/kg、磁致伸缩系数-122.2×10-6和应变导数-1.81×10-9A-1m,最大饱和磁化强度相较于纯钴铁氧体有所增加,应变导数与以往稀土掺杂相比提高了60%左右,且取得最大应变导数所需的外加磁场大幅度减小,这为钴铁氧体磁致伸缩材料在低场强的应用提供了重要保障。