硫化条件对改性聚硫密封剂性能的影响研究

张 斌,郑 超,章谏正,刘艺帆

(1.西安飞机工业(集团)有限责任公司,陕西 西安710089;2.中国航发北京航空材料研究院,北京100095)

前 言

液体聚硫橡胶的分子链具有特殊的多硫键结构,使其具有一定耐油、耐介质的能力[1~2]。然而在热氧条件下,多硫键结构易断裂,影响了聚硫密封剂的耐高温及耐老化性能[3]。随着各种封端改性、分子链改性等技术不断出现,对聚硫橡胶分子结构进行改性可减少聚硫橡胶分子在某些应用方面的缺陷,在一定程度上拓宽了聚硫密封剂的应用领域。改性液体聚硫橡胶的多硫键含量较低,具有更好的耐高温性能[4~6]。

密封剂作为一种双组分流程性材料,其性能除了受控于基膏、硫化剂组成等因素外,使用过程中的工艺及环境条件对密封剂最终性能也有重要的影响[7~8]。因此本文主要针对改性聚硫密封剂使用过程开展研究工作,对密封剂硫化特性进行表征和评估,为完善密封剂的应用提供技术基础。

1 实验部分

1.1 原材料

改性液体聚硫橡胶,MPS101-1,北京航空材料研究院;环氧树脂,E44,南通星辰合成材料有限公司;气相法二氧化硅,R8200,赢创;活性碳酸钙,工业级,上海大宇生化有限公司;二氧化锰,工业级,霍尼韦尔;促进剂D,工业级,天津市有机化工一厂;促进剂TMTD,天津市有机化工一厂;硬脂酸,北京化工厂。

1.2 试验仪器

双行星式搅拌机,SXJ-2型,成都四维机械设备有限责任公司;S100型三辊研磨机,上海第一化工机械厂;T2000E电子拉力机,北京友深试验设备厂;LX-A硬度计,上海市六中量仪厂。

1.3 密封剂配方及制备

基膏:将100份改性液体聚硫橡胶、10份活性碳酸钙、5份气相二氧化硅和2份环氧树脂E44混合,采用双行星搅拌机在真空度小于-0.085MPa的条件下混合15min。

硫化剂:将100份二氧化锰、20份邻苯二甲酸丁苄酯(BBP)、1份促进剂D和1份促进剂TMTD在三辊研磨机上混合均匀,制备B-2规格的硫化剂;将100份二氧化锰、50份邻苯二甲酸丁苄酯(BBP)、3份促进剂D和2份促进剂TMTD在三辊研磨机上混合均匀,制备B-4规格的硫化剂。

密封剂的制备:按规定的质量比称量密封剂基膏和硫化剂,使用三辊研磨机混合均匀。

1.4 密封剂性能测试

试验条件:温度(23±2)℃、相对湿度(50±5)%。

硬度:按GB/T 531.1-2008测试邵氏A硬度。

拉伸性能:按HB 5246-1993制备试片,硫化后直接按GB/T 528-2009进行测试,或将试样进行热空气老化,或浸泡于3#航空燃油一定时间后取出测试拉伸性能,使用Ⅰ型试样。热空气老化试验条件为4h×121℃+40min×160℃+1h×182℃,共循环6次;燃油浸泡试验条件为300h×100℃。

180°剥离强度:按HB 5249-1993规定制备剥离试样并测试,被粘接基材为阳极化铝合金。硫化后的试样直接进行测试或将试样垂直放置在装有3#喷气燃料/3%氯化钠水溶液双层液的玻璃容器中,在(60±1)℃条件下放置7d,取出后进行测试。

耐压缩性能:按GB/T 1683-2018进行。压缩率为40%,试验环境条件为温度(23±2)℃,湿度(50±5)RH%,试验时间24h。

2 结果与讨论

2.1 不同配比条件下的硫化速度曲线对比

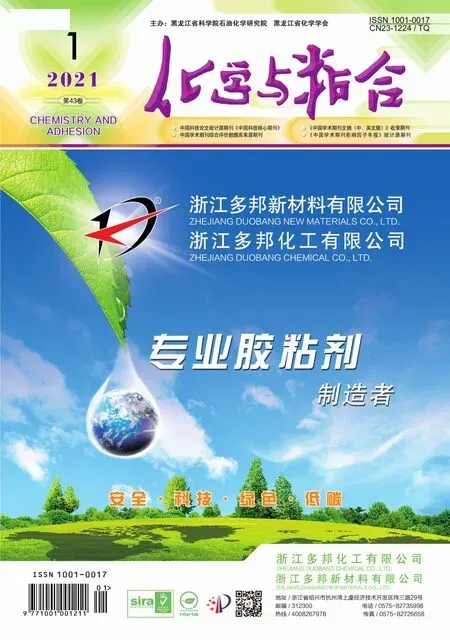

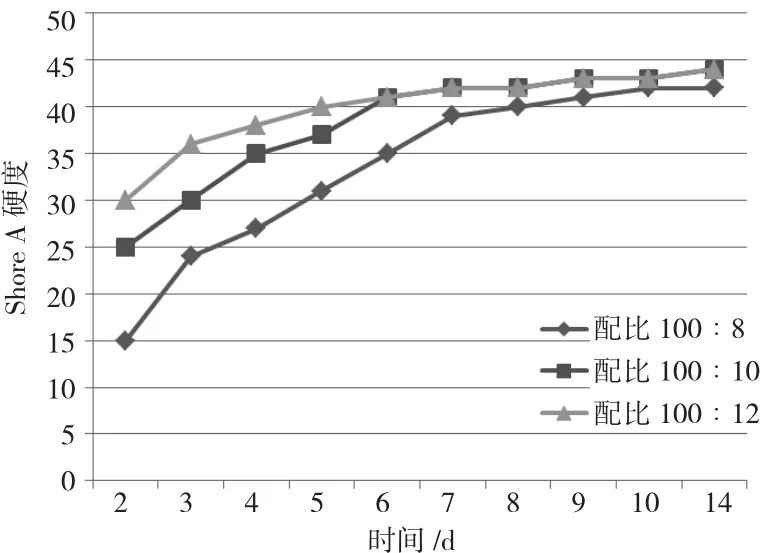

密封剂的活性期代表密封剂可施工时间,活性期越长,施工时间越长,硫化时间也越长。为了研究不同活性期的密封剂配比对硫化速度的影响,制备了两种活性期规格的改性聚硫密封剂,分别为活性期为2h的B-2和活性期为4h的B-4。改性聚硫密封剂基膏和硫化剂的配比一般在100∶8~100∶12范围内,图1和图2分别为B-2和B-4规格密封剂在不同配比下密封剂硬度随时间的变化曲线,实验条件为温度:(17±2)℃,湿度:(40±5)RH%。B-2规格密封剂在配比为100∶8时,硫化速度明显较慢,最终硫化程度稍低,硬度只能达到43Shore A。配比为100∶12的密封剂初期硫化速度较快,但最终硫化程度与100∶10的基本一致。B-4规格密封剂具有类似的规律。综合起来看,B-2和B-4规格密封剂的硫化速度都是随着硫化剂配比的增加而逐渐上升。

图1 B-2密封剂在不同配比条件下的硫化速度Fig.1 The vulcanization speed of B-2 sealant with different proportions

图2 B-4密封剂在不同配比条件下的硫化速度Fig.2 The vulcanization speed of B-4 sealant with different proportions

2.2 敞开和密闭两种条件下的硫化速度曲线对比

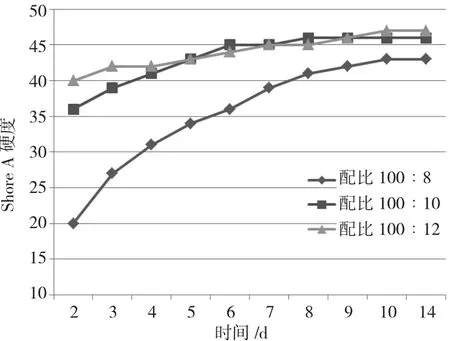

B-2和B-4规格密封剂在不同硫化环境下的硫化速度对比曲线如图3和图4所示。实验条件为温度:(17±2)℃,湿度:(40±5)RH%,密封剂基膏与硫化剂的配比为100∶10。试验结果表明,B-2规格密封剂的硫化速度不受硫化环境的影响,在敞开和密闭条件下硫化速度基本一致。而B-4规格密封剂的硫化受敞开和密闭条件影响较大,硫化程度上存在1~2d左右的差距,但硫化时间到达14d后,两种环境条件下硫化的密封剂均完成了硫化,硬度基本一致。

图3 B-2密封剂在不同硫化环境下的硫化速度Fig.3 The vulcanization speed of B-2 sealant in different vulcanization environments

图4 B-4密封剂在不同硫化环境下的硫化速度Fig.4 The vulcanization speed of B-4 sealant in different vulcanization environments

2.3 不同温湿度条件下的硫化速度曲线对比

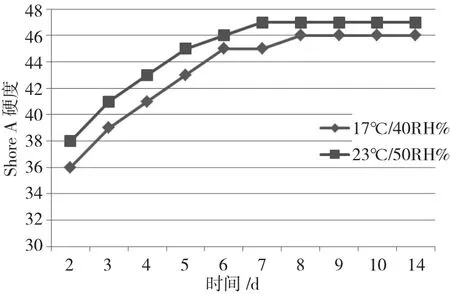

B-2和B-4规格密封剂在不同温湿度条件下的硫化速度对比曲线如图5和图6所示。两种规格密封剂在温度和湿度降低后硫化速度都会出现减慢现象,硫化最终达到的硬度也相应降低。在整个硫化过程中,低温下硫化的密封剂硬度比室温硫化密封剂的低2~3°,但硫化趋势基本保持一致。

图5 B-2密封剂在不同温湿度条件下的硫化速度Fig.5 The vulcanization speed of B-2 sealant under the conditions of different temperature and humidity

图6 B-4密封剂在不同温湿度条件下的硫化速度Fig.6 The vulcanization speed of B-4 sealant under the conditions of different temperature and humidity

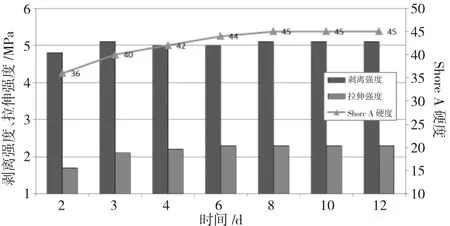

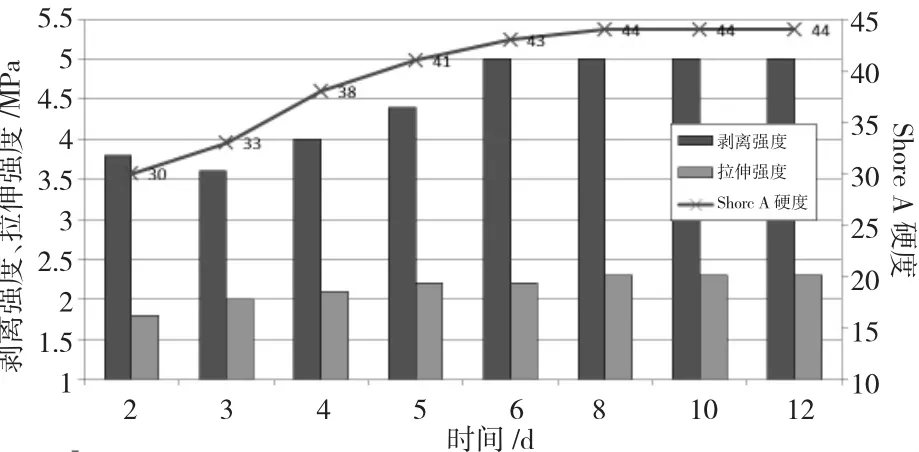

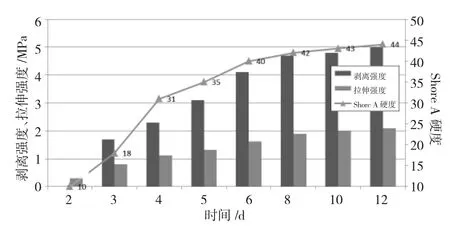

2.4 密封剂硫化过程中拉伸强度、剥离强度和硬度的变化

B-2和B-4规格密封剂在硫化过程中拉伸强度、剥离强度和硬度的变化趋势如图7~9所示。实验温度:(23±2)℃,湿度:(50±5)RH%,密封剂基膏和硫化剂配比为100∶10。两个规格密封剂的拉伸强度、剥离强度和硬度随硫化时间的变化基本一致,都是随着硫化的不断进行而逐渐上升,最终趋于稳定。B-2规格密封剂的拉伸强度、剥离强度达到稳定的时间为3~4d左右,而B-4规格密封剂的性能在6d达到稳定。

而当密封剂基膏和硫化剂配比为100∶8时,B-4规格密封剂硫化速度减慢,密封剂剥离强度、力学性能达到稳定值需要至少12~14d。

图7 B-2密封剂硫化过程中拉伸强度、剥离强度和硬度的变化趋势(100∶10)Fig.7 The tensile strength,peel strength and hardness of B-2 sealant(100∶10)during the vulcanization process

图8 B-4密封剂硫化过程中拉伸强度、剥离强度和硬度的变化趋势(100∶10)Fig.8 The tensile strength,peel strength and hardness of B-4 sealant(100∶10)during the vulcanization process

图9 B-4密封剂硫化过程中拉伸强度、剥离强度和硬度的变化趋势(100∶8)Fig.9 The tensile strength,peel strength and hardness of B-4 sealant(100∶8)during the vulcanization process

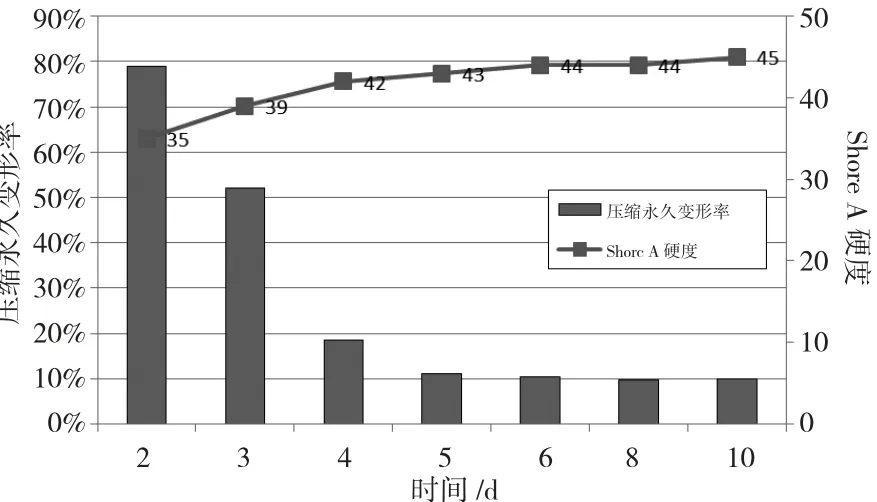

2.5 密封剂硫化过程中压缩永久变形量的变化

B-2规格密封剂硫化过程中压缩永久变形量的变化趋势如图10所示。实验条件为温度:(23±2)℃,湿度:(50±5)RH%,压缩量:40%。结果显示,密封剂的压缩永久变形量随着硫化过程的进行而逐渐降低,在硫化4~5d后基本达到压缩稳定值。

图10 B-2密封剂硫化过程中压缩永久变形量的变化趋势Fig.10 The compression permanent deformation of B-2 sealant during the vulcanization process

3 结论

本文针对改性液体聚硫密封剂使用过程中配比以及硫化环境对密封剂性能的影响开展了研究。试验结果表明,在密封剂基膏和硫化剂配比为100∶8~100∶12的范围内,硫化速度随硫化剂比例增加而提高。硫化速度较快的B-2规格密封剂的硫化速度在敞开和密闭条件下基本一致,而B-4规格在敞开环境下硫化较快,密闭环境对其硫化进程有一定的影响,两种环境下的硫化程度存在1~2d的差距。除此以外,两种规格密封剂在温度和湿度降低后硫化速度都会出现减慢现象,硫化最终达到的硬度也相应降低。密封剂在硫化过程中,其剥离强度、硬度随着硫化的进行而逐渐上升,压缩永久变形量逐渐下降,当密封剂硫化完全时各项性能趋于稳定。