基于多蛇形变结构流道冷却板的散热性能研究

张继龙,陈江英,李翔晟

(1.中南林业科技大学机电工程学院,湖南长沙410004;2.众泰控股集团汽车工程研究院,浙江杭州310018)

动力电池自身温度高低和内部温度均匀性对其性能、安全和使用寿命影响很大。温度过高,会加快电池副反应的进行和性能的衰减,严重时甚至会引起电池热失控从而引发安全事故;内部温度均匀性失衡,会使容量衰降不均衡,引起单体电池过充或过放电,严重影响电池寿命。对于动力电池的寿命和安全性而言,将其温度控制在合理范围内,并保持均匀性至关重要,其中,冷却板流道结构对温度控制和温度均匀性具有关键性影响。因此,针对动力电池液冷热管理冷板流道变结构技术进行研究具有重要理论和现实意义。

Chen F C 等[1-2]通过对冷却板内流体流动和传热的数值模拟,对几种蛇形和平行流道设计的冷却板性能进行了评估,与平行流道冷却板相比,具有蛇形流道的冷却板在温度、均匀性和最高温度之间表现出更优异的性能。Yu S H 等[3]基于计算流体动力学,对六种蛇形流道的冷却性能进行了评价,结果表明,与传统的蛇形流道相比,多流道蛇形流场设计在最高温度和温度均匀性方面具有更好的冷却性能。Jarrett A,Kim I Y[4-5]以压降、平均温度、温度均匀性为目标函数对冷却板流道的路线、宽度、长度进行参数化建模和优化并评价了优化设计对边界条件的敏感性。De Vita A 等[6]建立了一个考虑熵变的热模型并将其应用于空气冷却策略和液体冷却策略,结果表明,一种应用于液体冷却策略的相对于两外部流道的逆流流道设计能进一步降低电池温升。邹晓辉等[7]研究了三种新型冷却板热管流道结构对动力电池模组温度及一致性的影响,结果表明,90°S 型流道对动力电池模组的散热能力较强,光滑弯曲流道结构对于提高动力电池模组的温度一致性较好。

本文将对五种多蛇形流道开展研究,以冷却板最高板温、平均板温和温度标准差为评价指标,分析流道面积、流道位置、液流流向对蛇形流道电池冷却板散热性能的影响。

1 冷却板结构模型设计

冷却板是动力电池热管理系统的关键部件,板内冷却流道的结构路径对散热性能有显著影响。当前冷却板流道结构可大致分为蛇形设计(单一的线性流道)、平行设计和多流道设计(有多个入口和出口位置)。本文研究的冷却板是在传统蛇形流道结构的基础上,充分考虑多流道设计在最高温度和温度均匀性方面的优越性,同时结合冷却液流动过程中温升导致冷却板上温度分布不均匀,靠近冷却液入口处的位置温度较低,靠近冷却液出口的位置温度较高的现象所设计的沿冷却液流动方向流道尺寸增大变化的新型多蛇形变结构流道冷却板。

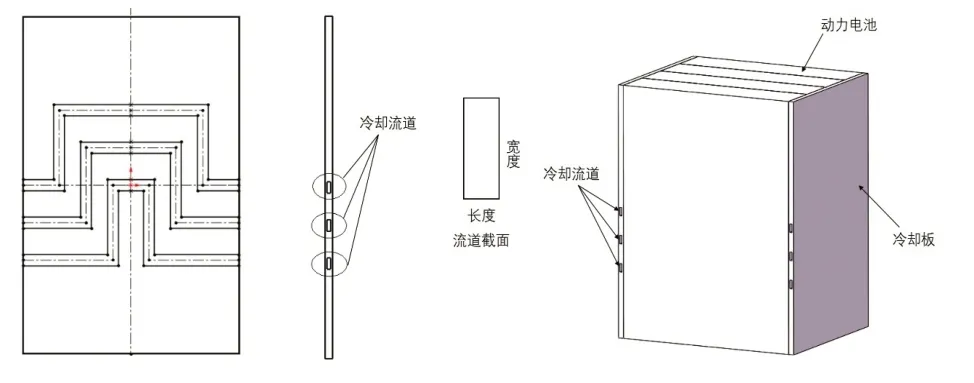

Fisher T S,Torrance K E[8-9]使用边界元法评估了不同流道截面形状(从矩形到椭圆再到菱形)对传热的影响,研究发现,远离矩形截面会降低传热速率。因此,本文所设计的冷却板流道截面为矩形。根据安治国等[10]的研究结果,本文综合考虑矩形流道截面长宽比对电池组最高温度和电池组温差的影响,在进口长度为2 mm 时,取进口宽度6 mm,出口宽度14 mm 作为新型流道的设计尺寸参数。考虑散热温度均匀分布,初始流道位置在冷却板上的布置为:各流道中心线关于冷却板左右对称,第二条冷却流道中心线上下端到冷却板中心的距离等大,三条流道在垂直方向上的流道长度等大。冷却流道初始位置及冷却板在电池模组中的布置方式如图1 所示。

图1 流道初始位置及冷却板布置示意图

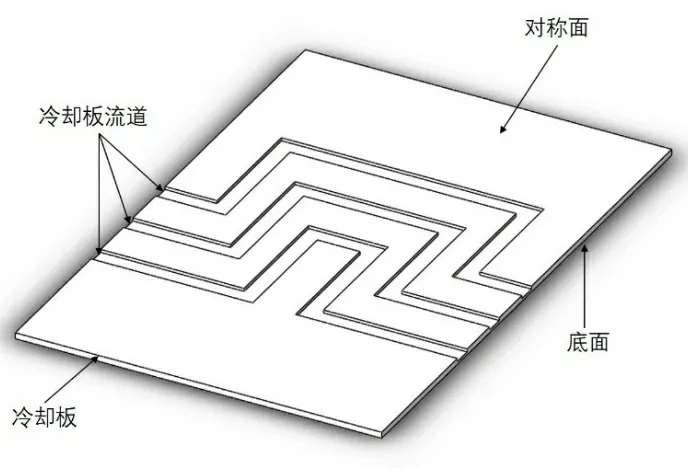

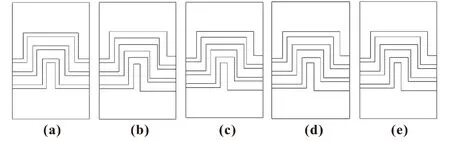

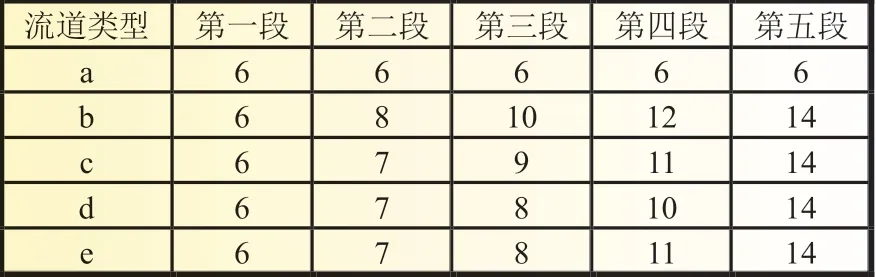

考虑冷却板的对称结构,为减少计算开销,本文将冷却板半模型(图2)用于CFD 计算。本文研究的五种多流道蛇形冷却板尺寸为120 mm×180 mm×4 mm,每个冷却板有三条冷却流道,每条流道由五段直流道组成,如图3 所示。其中(a)为固定截面长宽比的传统蛇形流道,源于实际应用于软包电池液冷热管理中的冷却板流道设计[6],流道进出口通道宽度为6 mm;(b)~(e)为可变截面长宽比蛇形流道,流道进口宽度均为6 mm,出口宽度均为14 mm。其中,(b)为等差渐变的可变截面长宽比蛇形流道,公差为2 mm;(c)~(e)为非等差渐变的可变截面长宽比蛇形流道,各直流段宽度尺寸如表1 所示。

图2 冷却板半模型

图3 五种多蛇形流道冷却板几何模型

表1 五种多蛇形流道冷却板 各直流段宽度尺寸 mm

2 理论分析与计算

2.1 CFD 控制方程

通道宽度的变化会改变入口流体速度,为保持流体输入和输出相关的热平衡,选择固定质量流量作为流体入口条件。固定质量流量、雷诺数因通道尺寸的不同而改变,根据雷诺数工程应用计算公式,它的值约在217(通道宽度为14 mm)和236(通道宽度为6 mm)之间,最大雷诺数小于临界雷诺数2 300,因此本文数值模拟所涉及的流动模型均为层流模型。

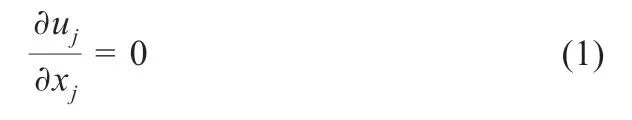

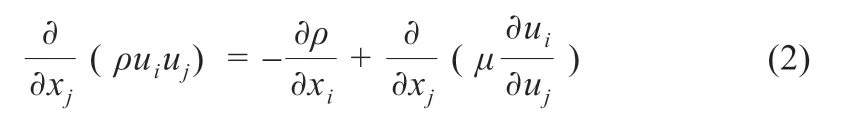

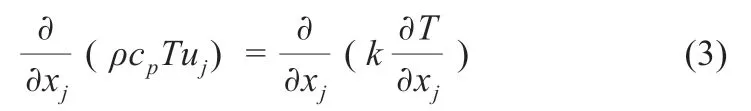

对于不可压缩牛顿流体的层流,无内热源的流体系统,其密度为常数,本文只考虑稳态条件,其控制方程可简化为:

连续性方程:

动量守恒方程:

能量守恒方程:

式中:u 和x 分别为笛卡尔坐标系下的速度向量和向量算子;ρ为流体密度(kg/m3);μ 为流体动力粘度(Pa·s);cp为流体比热容[J/(kg·K)];k 为流体导热系数[W/(m·K)]。

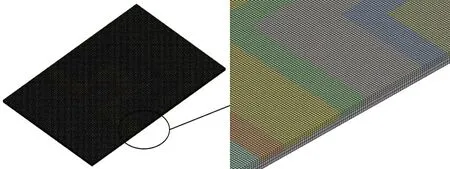

2.2 有限元模型

网格划分是CFD 计算的前提,模型的网格数量及质量决定了仿真的时间与精度。本文在Ansys mesh 软件中采用网格质量高、计算精度高、占用内存小的六面体网格对冷却板几何模型进行网格划分。其中,冷却板实体部分网格尺寸设置为0.5 mm,流体部分采用扫掠方法进行网格划分,网格尺寸0.5 mm,扫掠层数3 层,整体模型网格总数为432 000,网格平均质量0.94(1 为最好),网格划分后的模型如图4 所示,右图为局部放大图。

图4 冷却板模型网格划分

2.3 材料属性与边界条件

根据计算域中所涉及的介质不同,将计算域分为冷却液流体域和冷却板固体域,将模型导入FLUENT 中进行求解。冷却板中冷却液与管道壁面为流固耦合换热边界条件,固体域和流体域耦合面的边界条件设置为couple。在本研究中,在均匀入口温度为300 K 时,冷却液质量流量保持恒定,为1×10−3kg/s,定义冷却板底面加载均匀的热通量500 W/m2,其他4 个侧面为空气对流冷却,对流换热系数为5 W/(m2·K),忽略辐射换热。出口边界条件为压力出口,其值设为0 Pa。冷却板的材料为铝合金,冷却液为乙二醇的水溶液。各相关属性分析参数如表2 所示。

表2 冷却板相关属性分析参数

3 仿真结果与讨论

通过FLUENT 软件进行热仿真分析,对五种多流道结构冷却板对称面的最高板温、平均板温、温度标准差的仿真结果进行归纳总结,得出了流道面积、液流流向、流道位置对冷却板散热性能的影响规律。

3.1 流道面积对冷却板散热性能的影响

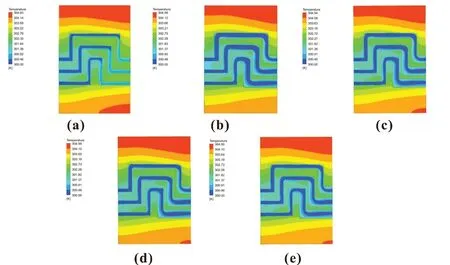

冷却板各直流段宽度尺寸的变化会导致各冷却板流道面积的差异,本节研究了流道面积对冷却板散热性能的影响,图5 为表2 所示边界条件下五种多流道结构冷却板对称面的温度分布图,图5 中的(a)~(e)分别对应图3 中五种多蛇形流道冷却板(a)~(e)。五种多蛇形流道冷却板对称面的最高板温、平均板温、温度标准差、流道压降、流道面积如表3 所示。

图5 冷却板温度分布图

表3 温度、压降、流道面积结果统计

由表3 可知:当流道面积从3 600 mm2变化到6 000 mm2时,流体压降减小了203.4 Pa,平均板温降低了0.28 K,温度标准差升高了0.14 K。因此,增大流道面积会降低流体流动过程中的压力损失,表面积越大,压降损失越小,平均板温越低,但是,增大流道面积会使冷却板温度分布差异更明显,使温度标准差增大,不利于提升冷却板的温度均匀性。恒定的热流和冷却剂温度下,平均板温是一个很好的传热效率指标,恒定的质量流量下,总压降可以用作功耗的表现,因此,增大流道面积有利于提升冷却板传热效率,降低功耗。

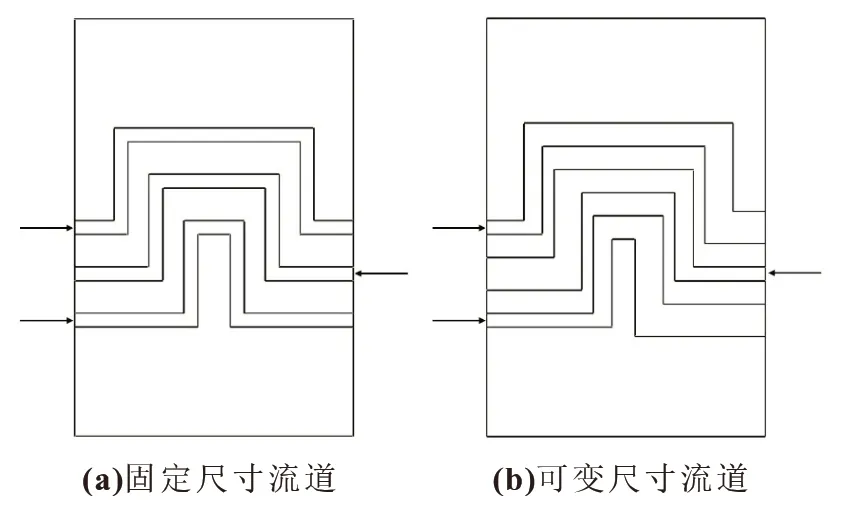

3.2 液流流向对冷却板散热性能的影响

针对冷却液流动过程中温升导致靠近冷却液入口处的位置温度较低,靠近冷却液出口的位置温度较高的现象,本节研究了设置逆流流道对冷却板散热性能的影响。如图6(a)所示,对于固定尺寸流道结构的冷却板,第二条流道冷却液流动方向与另外两条流道流向相反;如图6(b)所示,对于可变尺寸流道结构的冷却板(以b 模型为例),第二条流道相对于两外部流道为逆流流道且其流道渐变方向反向,其中,箭头方向为冷却液流动方向。

图6 液流流向示意图

3.2.1 逆流流道对固定尺寸流道结构冷却板散热性能的影响

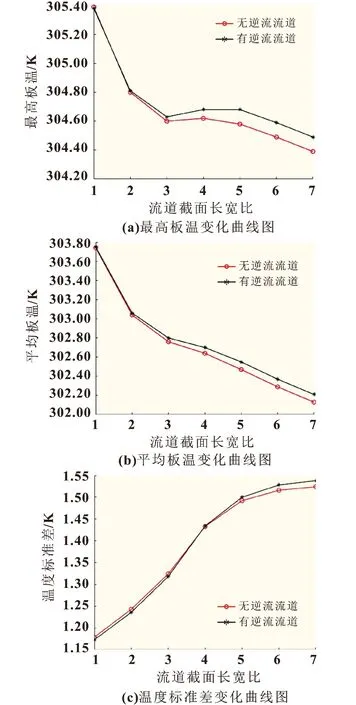

图7 为当流道截面宽度为2 mm,截面长度分别为2、4、6、8、10、12、14 mm,即流道截面长宽比为1~7 时,固定尺寸流道结构冷却板最高板温、平均板温、温度标准差的变化曲线图。

由图7(a)、图7(b)可知,流道截面长宽比从1 变化到7 时,无逆流流道的冷却板最高板温和平均板温分别降低了1.00、1.61 K,有逆流流道的冷却板最高板温和平均板温分别降低了0.89、1.54 K,具有相同流道截面长宽比的有逆流流道冷却板与无逆流流道的冷却板相比,其最高板温和平均板温均会有一定程度的升高,且温差随流道截面长宽比的增大而增大,因此,设置逆流流道不利于降低最高板温和平均板温。

由图7(c)可知,在流道截面长宽比从1 变化到3 时,有逆流流道的冷却板温度标准差低于无逆流流道的冷却板温度标准差,但流道截面长宽比大于3 时,有逆流流道的冷却板温度标准差会高于无逆流流道的冷却板。因此,当流道截面长宽比不大于3 时,设置逆流流道能够降低冷却板的温度标准差,使冷却板温度分布更均匀;当流道截面长宽比大于3 时,设置逆流流道不利于温度均匀性的改善。

图7 固定尺寸流道结构冷却板温度参数变化图

3.2.2 逆流流道对可变尺寸流道结构冷却板散热性能的影响

表4 温度、压降、流道面积结果统计

表4 为图3 所示(b)~(e)冷却板模型设置逆流流道后,冷却板最高板温、平均板温和温度标准差的仿真统计结果。设置逆流流道后,(b)~(e)冷却板模型最高板温分别为304.62、304.60、304.61、304.60 K,平均 板温分别 为302.54、302.57、302.60、302.59 K,温度标准 差分别为1.466、1.438、1.422、1.427 K。与表3 所示无逆流流道的冷却板温度参数相比,其最高板温、平均板温、温度标准差均有一定升高,因此,对于可变尺寸流道结构冷却板,设置逆流流道不利于散热性能的提升。

3.3 流道位置对冷却板散热性能的影响

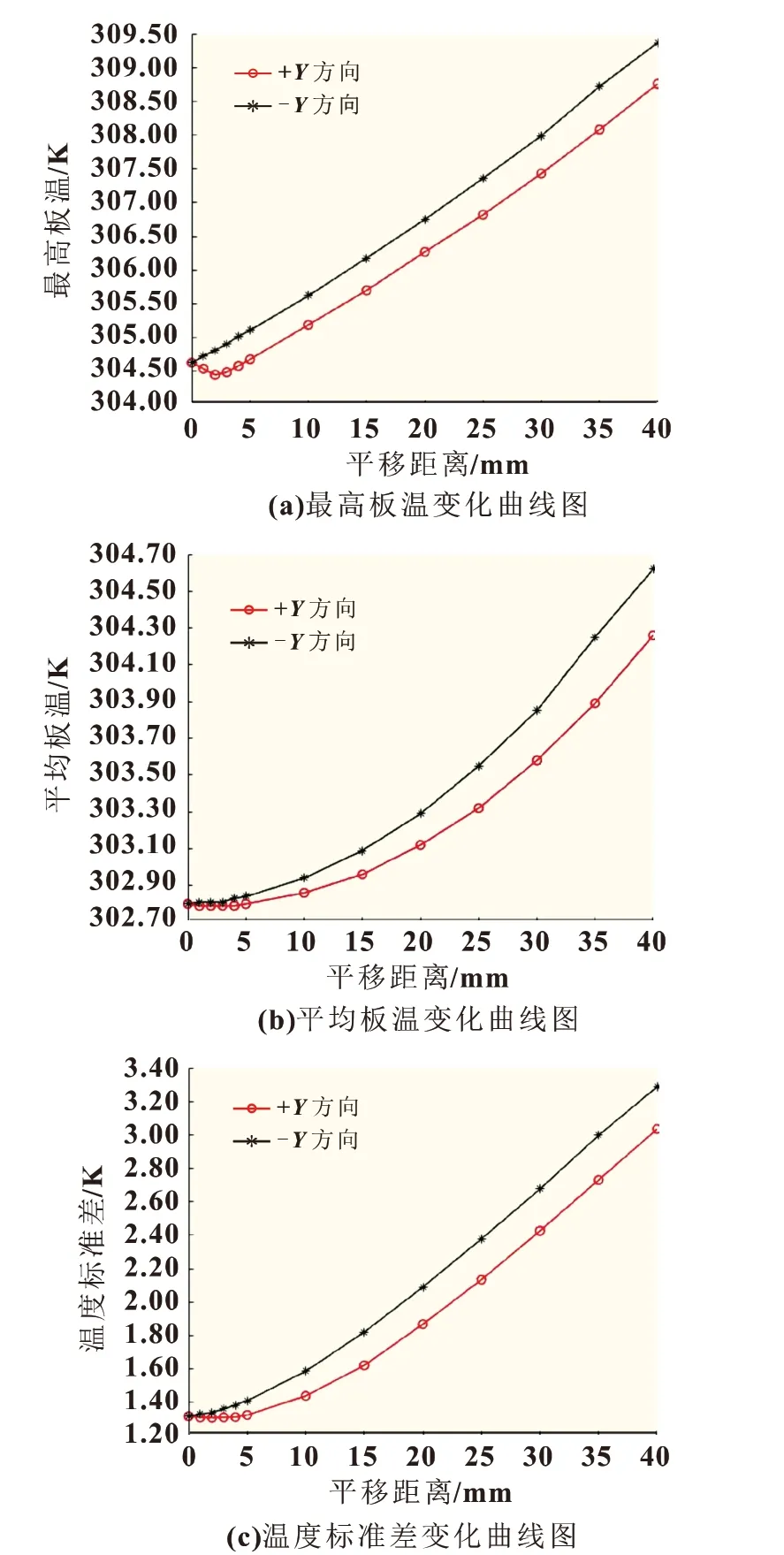

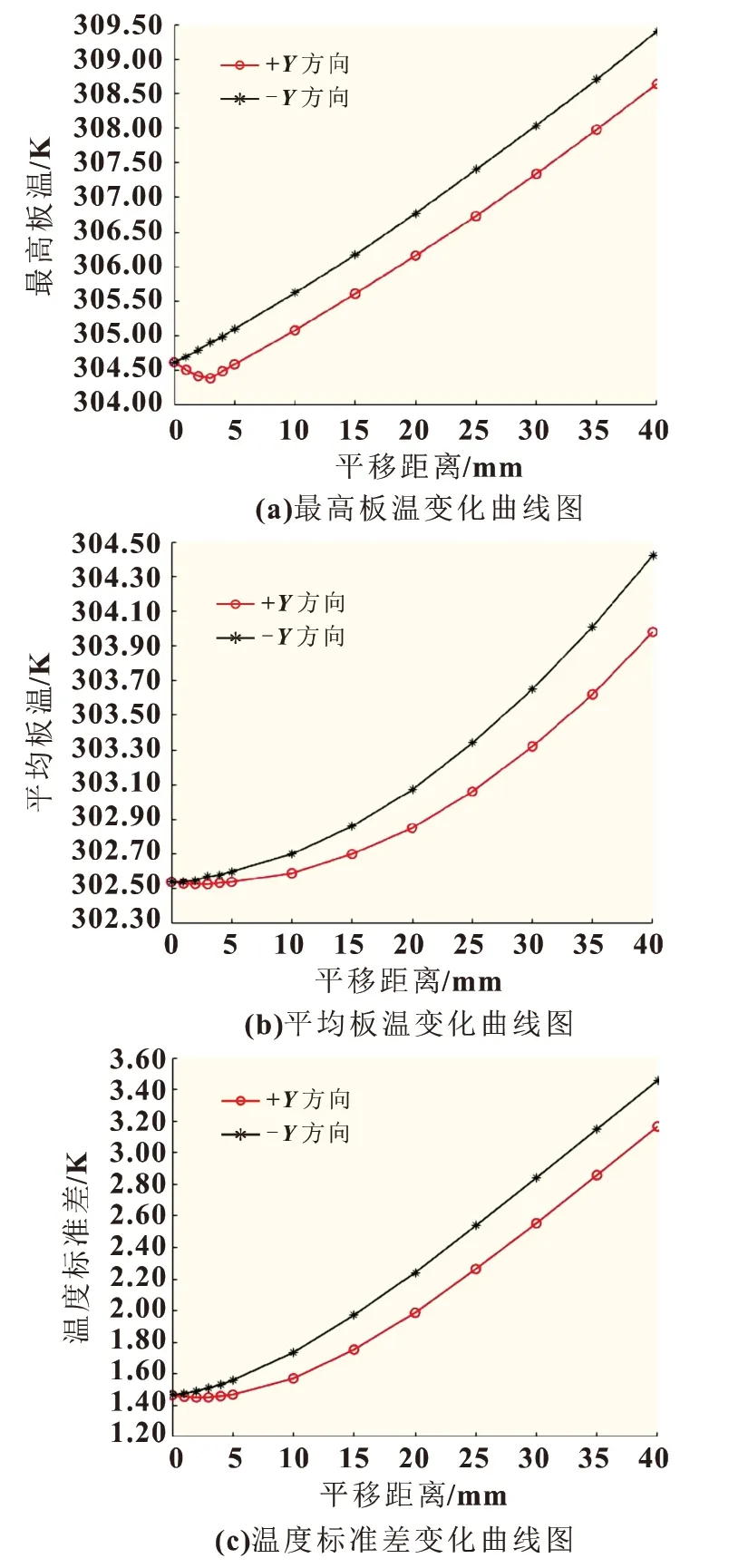

具有相同流道结构的冷却板,不同的流道位置会引起散热性能的差异。本节以设置逆流流道的a 模型冷却板[图6(a)]和b 模型冷却板[图6(b)]为研究对象,通过平移三条流道在冷却板上的位置(定义流道初始位置为0 mm 处),统计分析冷却板最高板温、平均板温、温度标准差的仿真结果,得到了流道位置对冷却板散热性能的影响规律。

图8 流道位置对有逆流流道的a模型冷却板散热性能的影响

图9 流道位置对有逆流流道的b模型冷却板散热性能的影响

如图8、图9 所示,设有逆流流道的a 模型冷却板和b 模型冷却板,流道位置沿+Y 方向平移过程中,冷却板最高板温和温度标准差均先减小后增大,平均板温在平移距离为0~5 mm 时基本保持不变,超过5 mm 则呈一种线性增大的趋势;流道位置沿-Y 方向平移过程中,冷却板最高板温、平均板温、温度标准差均随平移距离的增大而增大。a 模型冷却板在平移距离为+2 mm 时,最高板温、平均板温、温度标准差达到极小值,其值分别为304.45、302.79、1.309 K;b 模型冷却板在平移距离为+3 mm 时,最高板温、平均板温、温度标准差达到极小值,其值分别为304.39、302.53、1.452 K。因此,不同流道形状的冷却板,其最佳流道布置位置不同。通过研究流道平移过程中冷却板各温度指标的变化情况,从而设置合理的流道位置,能更好地发挥冷却流道的散热能力,进一步提升冷却板的散热性能。

由图8、图9 可知,同一冷却板,同一平移距离条件下,沿+Y 方向平移的各项温度指标均低于-Y 方向,冷却板散热性能更优。对图6 所示冷却板,每个冷却板的三条冷却流道均有相同的流道面积,但第一条流道与第三条流道相比,其空间分布更规则,相同的流道面积能辐射更大的冷却范围。因此,流道位置的最佳布置跟冷却流道的形状和空间分布有关。

4 结论

本文以冷却板最高板温、平均板温、温度标准差为评价指标,研究了流道面积、逆流流道、流道位置对五种多流道结构冷却板散热性能的影响,旨在为工程实际中电池热管理系统冷却板流道设计给予一定的指导和启示。通过仿真分析,得出以下结论:

(1)增大流道面积有利于减小流体流动过程中的压降损失,降低功耗。流道面积越大,温度标准差越大,平均板温越低。因此,增大流道面积有利于降低功耗和平均板温,但以牺牲温度均匀性为一定代价,三者间需要综合平衡。

(2)对可变尺寸流道结构冷却板,设置逆流流道后冷却板最高板温、平均板温、温度标准差均有所升高,冷却板散热效果变差。对固定尺寸流道结构冷却板,矩形流道截面长宽比不大于3 时,设置逆流流道能降低冷却板温度标准差,有利于提升温度分布均匀性,但最高板温和平均板温会略微升高;流道截面长宽比大于3 时,设置逆流流道后冷却板最高板温、平均板温、温度标准差均有所升高,冷却板散热能力有所下降。

(3)冷却板的散热性能因冷却流道在冷却板上的位置不同而产生较大差异。流道位置的最佳布置跟冷却流道的形状及空间分布有关,不同流道形状的冷却板,其最佳流道布置位置不同,但遵循沿冷却板水平中心线向流道空间分布更均匀一侧偏移的趋势。