涡桨发动机风车特性评估方法及试飞验证

赵海刚, 王朝蓬, 任丁丁

(中国航空工业集团公司, 中国飞行试验研究院, 西安 710089)

航空涡桨发动机由于其在低马赫数下具有诸多优点,如耗油率低、推进效率高、单位功率大等,而广泛地应用于民用支线客机、公务机和通用飞机等领域。在飞行中,涡桨发动机配套的螺旋桨除了在正常状态下吸收发动机功率产生正拉力牵引飞机飞行外[1-3],在某些特殊情况下将产生负拉力。比如螺旋桨的风车状态。螺旋桨发动机的风车状态是指发动机出现故障停车,螺旋桨处于风车状态。这时螺旋桨从飞机前进速度中获得空气的动能带动螺旋桨和发动机旋转并产生风车阻力,其阻力大小与飞行高度、速度、螺旋桨转速和安装角等因素相关。风车状态产生的阻力在数值上可能超过最大正拉力[1],在空中出现风车阻力将影响飞机的操纵性和稳定性,风车阻力过大将危及飞行安全。从公开资料看,鉴于风车阻力变化趋势以及大小,会对飞机操纵特性产生极为不利的影响,带来严重的安全问题。因此,国内配装涡桨发动机的飞机很少进行螺旋桨风车试验。对涡桨发动机风车特性进行计算评估,建立计算方法,并进行飞行试验验证,可以定量地评估风车阻力的变化趋势,对试验规划以及飞行员培训有重要作用。

涡桨发动机的性能及控制系统的设计及试验技术是近年来航空业者重要的研究方面之一。陈怀荣等[2]、张旭等[4]采用部件特性方法进行涡桨发动机的性能建模仿真,来研究各系统之间的复杂耦合关系。蔡建斌等[5]、黄开明等[6]针对发动机的起动风车特性进行了相关建模和试验验证研究,为型号的定型研制奠定了坚实的技术基础。但以上研究的基础主要采用叶素理论、涡流理论、涡格数值升力线分析方法[8],Kutta-Joukowski定理[9]、基于流体力学的数值方法以及前进比方法/桨叶角方法等方法,每种方法均有优缺点[10],但工程适用性和结果精度有待提高。

现针对涡桨发动机装机飞行中的风车阻力准确计算评估的技术问题,采用基于标准桨特性图修正原理,建立飞行状态下风车阻力计算评估方案,并以某型涡桨发动机设计定型试飞为依托,进行不同工况下的试飞验证研究,以期为后续涡桨发动机风车阻力的计算评估以及空中起动科目的飞行试验提供技术支撑。

1 风车特性理论分析

风车阻力计算方法涉及效用因子、功率系数、拉力系数、前进比等特征参数。

效用因子AF是螺旋桨桨叶形状的函数,是表征桨叶平面形状对吸收发动机功率大小的参数,通常由制造厂家给出。表1给出5种典型桨叶的效用因子。

功率系数CP用来计算螺旋桨功率,定义为

CP=P/ρn3d5

(1)

拉力系数CT用来计算螺旋桨的拉力,定义为

CT=T/ρn2d4

(2)

式中:P为螺旋桨功率,kW;T为螺旋桨拉力,N;ρ为空气密度,kg/m3;n为螺旋桨转速,r/min;d为螺旋桨直径,m。

前进比J为

表1 典型桨叶的效用因子

(3)

式(3)中:V为飞行速度,km/h。

螺旋桨功率和拉力通过各自系数进行计算,即

P=CPρn3d5

(4)

T=CTρn2d4

(5)

2 风车特性计算方法

计算理论方法以螺旋桨的特性图[8]为基准。如图1所示,该特性图是标准螺旋桨(总效用因子AFT=350,0.7半径处零升角为3.1°)试验所得。

首先对需要估算风车阻力螺旋桨的零升角和效用因子分别进行修正。

螺旋桨0.7半径处的零升角不是3.1°时,需要进行修正,关系为

θ0.7=(θ0.7)350+3.1-εx

(6)

螺旋桨的总效用因子AFT不是350时,需要对其进行修正,修正公式为

(7)

(8)

计算方法的核心是获取给定风车状态下的桨叶角,通过桨叶角修正,在图1中插值计算可以获得功率系数和拉力系数。

由式(7)、式(8)对拉力系数进行修正得到所需的螺旋桨的功率系数和拉力系数。根据系数的定义式进而获得螺旋桨的功率和风车阻力。

3 风车阻力评估方案设计

某型涡桨发动机为高空涡轮螺旋桨发动机,采用全权限数字式控制系统,配装某螺旋桨桨系统。该型发动机为单转子发动机,采用定转速调节方式,除地面慢车状态外,其余状态转速一致。根据发动机冷态特性可以得知在平衡转速时其冷态功率值。而发动机功率和转速的三次方成正比,由此建立发动机的冷态特性公式。

该发动机的风车状态可以分为高速风车和低速风车两种。高速风车指气流做功使螺旋桨及发动机系统达到平衡转速,螺旋桨能够自动变距;低速风车指气流不能使系统达到平衡转速。

高速风车状态下,由于达到平衡转速,根据冷态特性可以得到发动机的功率,具体计算流程如图2所示,步骤如下:

图2 高速风车计算流程Fig.2 Flow chart of high speed windmill

(1)由发动机的功率获得对应条件下的功率系数。

(2)通过式(7)获得CP350。

(3)通过减速比、发动机转速、飞行真空速,获得前进比。

(4)由步骤(2)和步骤(3)的结果,在图1(a)中进行插值计算,获得对应的桨叶角。

(5)由步骤(3)和步骤(4)的结果,在图1(b)中进行插值计算,获得对应的拉力系数。

(6)对拉力系数通过式(8)进行修正,求出风车阻力。

(7)根据式(6)对桨叶角进行修正,得到桨叶角。

低速风车状态下,由于飞机飞行速度较低,螺旋桨从空气中获得的动能不能满足发动机额定转速所消耗的能量,这时桨叶安装角已降低到中距限动角,故调速器已经不起作用,只能依靠降低发动机转速来维持能量平衡或功率平衡,因而螺旋桨的转速随飞行速度而变化。其计算步骤稍微复杂一些,需要假设发动机转速进行迭代计算。具体计算流程如图3所示,步骤如下:

(1)由中距限动角根据式(6)获得(θ0.7)350。

(2)假设发动机转速为nx。

(3)通过减速比、发动机转速、飞行真空速,获得前进比。

(4)由步骤(2)和步骤(3)的结果,在图1(a)中进行插值计算,获得对应的功率系数。

(5)对功率系数进行修正后获得发动机功率。

(6)由冷态特性公式计算发动机转速nd。

(7)对比nx和nd,如果两者不相等,则对步骤(2)~(6)进行迭代计算,直到两个转速相等。

图3 低速风车计算流程Fig.3 Flow chart of low speed windmill

(8)由步骤(1)的结果和转速相等时计算的前进比,通过对图1(b)插值计算,获得拉力系数。

(9)对拉力系数通过式(8)进行修正,求出风车阻力。

4 试飞验证结果分析及应用

4.1 飞行试验规划

根据该型涡桨发动机的空中起动高度、速度包线,在空起包线范围内选取不同飞行高度、速度进行涡桨发动机的风车特性计算试飞验证和结果分析。

涡桨发动机空起试验前需要顺桨停车,通常顺桨系统为多余度设计,确保空中可以顺桨。而涡桨发动机的起动主要分为3个阶段。

第1阶段为回桨阶段,即螺旋桨由顺桨位置开始回桨,此过程中螺旋桨从迎面气流中获得能量,带动发动机旋转,使转速逐渐上升,风车阻力开始增大,按照空起控制逻辑进行点火。

第2阶段为起动阶段,螺旋桨继续向小距变化,而转速此过程中由螺旋桨和涡轮共同带动压气机转子旋转,因而转速上升较快,直至转速已接近额定转速,此过程中风车阻力一直存在。

第3阶段为起动成功阶段,发动机已进入空中慢车状态,此状态无风车阻力,有较小的正拉力。

4.2 试验计算结果及分析

在低速风车状态下,分别对高度HP为0~8 km,速度为150~400 km/h进行计算。通过编程计算,实际计算过程中,发现当速度等于VTAS379.4 km/h 时,发动机转速已经达到平衡转速,因此实际计算过程中将最大飞行速度调整到 379.4 km/h,得到低速风车状态下的计算结果,如图4(a)所示。

高速风车状态,分别对高度0~8 km,飞行速度379.4~600 km/h进行计算,计算结果如图4(b)所示。

由图4可以看出,低速风车状态下,风车阻力随着速度增加而增大,而高速风车状态下,风车阻力随着速度增加而减小,因此,最大风车阻力在低速风车发动机转速等于平衡转速时出现。随着高度增加,低速风车和高速风车的阻力均减小。

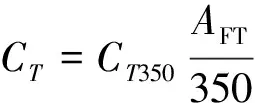

根据计算结果,将桨叶角和螺旋桨转速随飞行速度的变化绘制在图中,具体参数值进行归一化处理,如图5所示。

图4 计算结果Fig.4 The calculation result

图5 桨叶角、螺旋桨转速和飞行速度的关系Fig.5 The Relationship between angle of blade, propeller speed and true airspeed

4.3 计算结果的应用

该型涡桨发动机的空起试验点高度选取为2 000、4 000、6 000、8 000 m,通常试验中采用表速,为了便于比较,给出空起包线表速对应的真空速值,如表2所示,并将结果绘制在图6中。在空起过程中,随着转速接近平衡转速,风车阻力也在增加,这个阶段需要飞行员高度注意,小心操纵飞机。

从图6可以看出,仅考虑风车阻力因素,在整个空起包线,试验设计时可以遵循从高高度到低高度依次进行。但由于8 km高度是空起试验上边界,考虑到点火等因素,空起试验应先安排在6 km试验。空起试验高度层可以按照6 km→4 km→8 km→2 km 进行。为了尽量减少起动过程中的风车阻力,在2 km高度空起时,靠近表速300 km/h时进行空起,其余高度靠近表速330 km/h进行空起。这样会尽可能地减小对应高度空起包线内的风车阻力。

表2 空起包线真空速对应值

图6 空起包线范围中风车阻力Fig.6 The drag of windmill in air starting envelop

5 结论

根据以上计算分析可以得到以下结论。

(1)在相同高度,在低速风车状态下,风车阻力随着速度增加而增大,而高速风车状态下,风车阻力随着速度增加而减小;在低速风车发动机转速等于平衡转速时,风车阻力最大。

(2)随着高度增加,低速风车和高速风车的阻力均减小。

(3)低速风车状态下,桨叶角基本处于限动位,而转速随着速度增加而增加;高速风车状态下,转速达到平衡转速,桨叶角随着速度的增加而增大。

(4)建立的涡桨发动机风车阻力计算方法经过试飞验证表明合理可行,能够准确地进行风车阻力特性评估,为后续涡桨发动机空中起动科目的飞行试验提供技术支撑。