自升式海洋平台钻井系统选型及配置

逄仁德,李亚东,,易继兵,郑庆涛,曾 诚,李建文

(1.山东海洋工程装备有限公司,山东 青岛 266580; 2.北方海洋钻井(青岛)有限公司,山东 青岛 266580)

0 引 言

自升式海洋平台具有操作灵活、适应水域广(通常适应水深由几十米到上百米不等)、自存能力强等特点,是目前海洋浅水油气开发中应用较为广泛的移动式钻井设施。钻井系统是钻井平台的核心,钻井系统选型和配置的优劣直接决定着钻井平台的核心竞争力。海洋钻井平台远离陆地,平台空间有限、设备布置紧凑、环境条件恶劣,平台常年处于风、浪、潮等交替载荷作用下[1-2],因此,钻井系统的选型和配置无论是对设备配置能力,还是对设备的可靠性、安全性都提出了更高的要求。

1 自升式平台钻井系统组成

自升式平台核心功能部分就是钻井系统,平台上所有设备和系统都是围绕钻井作业进行服务的。为满足钻井工艺要求,钻井系统配备设备众多、工艺流程复杂,主要包括提升系统、旋转系统、循环系统、井控系统、隔水管张紧系统及其他辅助系统[3]。

(1) 提升系统主要包括:绞车、天车、游车、死绳固定器、钻台底座、井架等;

(2) 旋转系统主要包括:顶驱、转盘和转盘补心等;

(3) 循环系统主要包括:泥浆池、钻井泵、控制管汇、高压泥浆管线、搅拌器、振动筛、除气器、除砂器、除泥器和泥浆混合设备等;

(4) 井控系统主要包括:分流器、防喷器组、节流压井管汇阀门组和气液分离器等;

(5) 隔水管张紧系统包括:隔水管张紧系统和防喷器张紧系统。

钻井系统设备主要安装在井架及钻台上底座、悬臂梁上甲板等区域。这些设备的协调配合使用可满足钻进、排管、起下钻、下套管、固井等作业。

2 自升式平台钻井系统设计依据

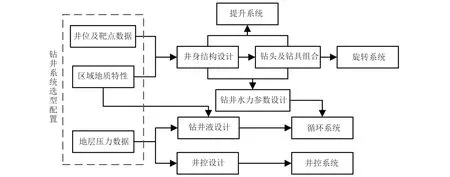

钻井系统各设备参数是根据海洋钻井工程设计来确定的。海洋钻井工程设计的一般流程如下:根据井基础数据和地质资料设计套管的下入层次和深度,结合海洋钻井特点和惯例完成井身结构设计,选择合适的钻头/钻具组合形式及固井设计(水泥性能参数、注水泥参数等),根据地层岩石力学特性选择合适的机械破岩参数、钻压和转速,根据岩屑和井身结构特点选择合适的钻井水力参数(泥浆环空返速和压耗等)[4-5]。具体流程如图1所示。在钻井工程设计完成后,钻井系统各部分主要参数也就确定下来了,接下来就是设备的具体选型问题。

图1 钻井系统选型配置流程

3 自升式平台钻井系统选型设计

3.1 提升系统

最大钩载是钻机提升系统的主要参数,决定了钻机下套管和处理事故的能力,其计算公式为

Q1,max=Kd(1.25qtLmax+Wtop)

(1)

式中:Q1,max为最大钩载,kN;Kd为动载荷因数,考虑到在实际工况中下放油层套管时会产生动载荷,因此所选择最大钩载还应乘以动载荷因数,取1.25;qt为每米套管的重量,若选用7 in(1 in=0.025 4 m)生产套管则取509.6 N/m;Lmax为生产套管下入的最大深度,m;Wtop为顶驱装置的质量,t。考虑到海洋钻机常年处于风、浪、潮等交替载荷作用下,为保证提升系统稳定可靠,在一般情况下会将由式(1)计算得出的最大钩载再按照1.20~1.25的因数进行放大。以9 000 m钻机钻井系统最大钩载为例,式(1)计算结果为735 t,按照1.22的因数进行放大,最大载荷按900 t进行设计比较合理。

钻井绞车是提升系统的主要设备,绞车的提升能力是钻井系统设备配置的重要参考依据,在进行绞车选型时,不仅需要确定最大钩载,而且需要计算绞车的功率、最大提升速度等参数。最大提升速度Vk为钻机在空载时游动系统的最大提升速度,可按照经验公式进行计算:

Vk=bL0.5/Ne

(2)

式中:b为因数,取4;L为钻杆长度,m;Ne为有效绳数,无因次。

绞车功率可通过最大钩载和最低提升速度计算得出,公式为

Pb=KNV1Q1/(ηtηrηs)

(3)

式中:Pb为绞车输入功率,kW;KN为功率储备因数,考虑惯性动载影响,一般取1.0~1.4;V1为大钩最低提升速度,为钻机在最大钻柱重量时必须满足的游动系统最小提升速度,一般取0.2 m/s;Q1为游动系统重量,kN;ηt为绞车输入轴至滚筒轴的传动效率,一般取0.88;ηr为滚筒缠绳及滚筒轴效率,一般取0.88;ηs为游动系统效率,查阅API Spec.9B推荐值。

以9 000 m钻机钻井系统为例,考虑绞车的惯性动载影响,取绞车的功率储备因数为1.14,通过式(3)计算得到绞车输入功率为6 000 hp(1 hp=0.735 kW)。

3.2 旋转系统

旋转系统包括转盘与顶驱。目前海上大部分自升式平台钻井系统用顶驱代替水龙头和转盘。

(1) 顶驱负载

根据现场实际钻机工况,顶驱最大负载为顶驱能承受的最大起重量,一般发生在全部生产套管下至井底之后,也就是全部井深长度的生产套管重量,顶驱的最大负载与钻机最大钩载一致。

(2) 顶驱功率

顶驱功率主要消耗在驱动台面设备、钻柱、井底钻头等3个方面,即

Ntotal=(NA+NB+NC)KN

(4)

式中:NA为驱动台面设备(方钻杆、转盘、水龙头等)所需功率,kW;NB为驱动钻柱所需功率,kW;NC为驱动钻头、破碎岩石所需功率,kW;KN为功率储备因数,取1.35。

(5)

式中:nt为转盘转数,一般取60~90 r/min;a1为与减速器等设备有关的因数,一般取0.117;a2为台面与设备使用不正常等因素的影响因数,一般取1.20×10-4。

(6)

式中:C1为与井斜角大小有关的因数,直井取18.8×10-5,当井斜角为3°~50°时取22.6×10-5~28.8×10-5;γ为泥浆密度;d为钻杆外径,m。

N3一般通过试验数据来确定其计算方法,推荐的经验公式为

(7)

式中:K为摩阻因数,取0.40~0.45;P1为钻压,t;Dh为钻头直径,cm;nh为钻头转数,r/min。

(3) 最大工作扭矩

最大工作扭矩包括钻头破岩扭矩和旋转钻具所耗扭矩,这两个扭矩目前只能根据经验公式估算,较难实测,计算公式为

(8)

式中:T为额定扭矩,kN·m;Pr为额定功率,kW;nr为额定转速,r/min。目前海洋钻机顶驱都为交流变频电机驱动,可以实现顶驱低速旋转时输出更大的扭矩。

以9 000 m钻机钻井系统为例,顶驱负载与钻机最大钩载一致,为900 t,通过式(4)计算得到顶驱功率为515 kW。但在实际设计时:顶驱如果采用电驱动,输入功率大于该计算值,一般为720~1 200 kW;顶驱如果采用液压驱动,可在该计算值的基础上适当放大一点。通过式(8)计算得到最大工作扭矩为60 kN·m。

3.3 循环系统

钻井作业对自升式钻井平台循环系统设备能力的要求主要体现在对泥浆泵组压力、功率、泥浆罐容积、灰罐容量等方面。泥浆泵组压力及功率需根据钻井作业各井的水力学参数计算结果进行核算,需根据所需要的最大泵压及排量组合计算出所需最大泵组功率[6]。

(1) 泥浆循环所需排量

泥浆泵的最大排量Q2,max计算式为

Q2,max=π(D2-d2)Vb10-3/4

(9)

式中:D为井眼直径,mm;Vb为各井段环形空间中泥浆的最大返速,国内外水平井钻井第二洗井区环空止动返速的统计数据为0.80~1.03 m/s。

泥浆泵的实际排量Qs计算式为

Qs=3aFSns/60

(10)

式中:a为泥浆泵容积因数,取0.8;F为泥浆泵的活塞面积,cm2;S为冲程,冲/min;ns为冲次。对于不同的泥浆泵不同的活塞也对应着不同的排量,在此不逐一计算。

(2) 最大泵压

泥浆泵的泵压参数一般有3个,工作压力、额定压力和最高允许压力。在一般情况下额定压力就是泥浆泵的最高压力,为保证安全,泥浆泵工作压力一般不会超过额定压力。在钻井过程中泥浆泵的泵压由循环系统的阻力损失决定。根据能量守恒定律,泵所提供的压力应该与各阻力损失之和相等。

泥浆泵最大泵压计算公式为

Pp=(N1+L2N2+L3N3+L4N4+

L5N5)B+Pdρ

(11)

式中:Pp为正常循环泵压,kPa;L2、L3、L4、L5为不同井段的长度,单位为100 m;N1为地面设备及管汇压耗系数,kPa;N2为钻杆压耗系数,kPa/100 m;N3为钻铤压耗系数,kPa/100 m;N4为井眼与钻铤间环空压耗系数,kPa/100 m;N5为井眼与钻杆间环空压耗系数,kPa/100 m;B为最大泵压因数;ρ为泥浆密度,kg/L;Pd为ρ=1 kg/L时的喷嘴压降,kPa。

钻井泥浆泵的最大泵压应大于式(11)计算中各井段所需泵压的最大值。B、N1、N2、N3、N4、N5取值参考《钻井数据手册》。Pd计算式为

(12)

式中:Qm为泥浆泵排量,L/min;C2为孔嘴因数,非喷射钻头取0.80,喷射钻头取0.95;A2为喷嘴总面积,in2。

以9 000 m钻机钻井系统为例,通过式(11)计算得到正常循环泵压为36 MPa,按照通常情况下实际工作压力为额定最大泵压70%的经验,设计最大泵压为52 MPa。

(3) 泵组功率

三缸单作用泵所需总功率计算式为

(13)

式中:NP3为三缸单作用泵的总功率,kW;Qw为各井段排量,L/S;Pw为与各井段排量对应的压力,MPa;ηy为三缸单作用泵的容积效率,取0.95;ηj为三缸单作用泵的机械效率,取0.90;j为三缸单作用泵稳定工作的经验因数,取0.8。

由式(13)可知,当泵以恒定功率工作时,计算出排量就可以得出泵压。泵的排量与泵的几何形状和转速有关,与泵压无关,泵压增大会影响泵的内泄漏和介质压缩量,从而影响泵的实际排量,因此泵的实际排量随着泵压的升高反而会降低,如果泵在超高压或超载下运行,泵的主要零部件强度、寿命和操作安全性能都会降低,因此泵通常情况下都在80%负荷下运行。

钻井泵的总功率应等于或大于各井段所需泥浆泵功率的最大值。在工作中一般为满足最大功率需要选用3台或4台同功率等级的泥浆泵。

(4) 钻井泥浆总量

自升式平台泥浆容量的确定非常重要,关系到钻井系统是否能够达到平台的正常钻井要求、平台舱室分割、总体布局、平台重量重心、平台各种工况下载荷的合理分配、平台稳定性、平台整体结构、平台适应性、平台危险区域的划分、电气设备的要求等许多方面。

平台钻井泥浆容量的确定需要广泛地调查该类型平台所钻井的典型井身结构,并且与已成熟的同类型平台进行对比,根据最大钻井的完井套管结构和深度计算井筒内所需存放的泥浆容量,再根据泥浆循环所需的泥浆量和紧急情况下需要储备的加重泥浆容量确定钻井泥浆的总量。一般计算式为

Vtotal=Vw+Vt+Vp+Vs

(14)

式中:Vtotal为钻井泥浆总量,m3;Vw为井筒内泥浆量,m3;Vt为管汇内泥浆量,m3;Vp为泥浆池内的泥浆量,在通常情况下,为维持井内泥浆循环池内泥浆量为360 m3;Vs为备用泥浆量,在通常情况下,为满足加重泥浆配备需求,备用泥浆为2个井筒的容量,即Vs=2Vw。

(15)

式中:Hw为完井套管深度,m;dw为完井套管直径,m;K为井眼扩大率,取1.3。

(16)

式中:Lm为泥浆循环管汇长度,m;dm为泥浆循环管汇直径,m。

灰罐通常分为膨润土灰罐、水泥灰罐和重晶石灰罐。膨润土灰罐的容积通常根据泥浆的配浆要求进行核算,膨润土在大排量钻井阶段用量最大。水泥灰罐的容积通常根据固井作业的要求进行核算。

以9 000 m钻机钻井系统为例,通过式(14)计算得到钻井泥浆总量为829 m3,实际考虑井径扩大率,取泥浆总量为900 m3,另外取泥浆净化罐容量为90 m3,计量罐容量为20 m3,得出在实际钻井过程中泥浆总容量为1 010 m3。

3.4 井控系统

自升式钻井平台井控系统主要由分流器、防喷器组、节流压井阀门组、气液分离器及相应的控制装置组成[7-8]。

(1) 分流器

分流器用于安装防喷器前的浅表层钻井。当遇到浅层气时,分流器控制装置指挥设备本体关闭井内钻杆或套管环空,打开防喷管线,将其排放到指定地点。随着钻井加深和防喷器组的安装,正常的井内循环通道形成,分流器则充当溢流口,压力控制交给防喷器组。分流的公称通径一般与转盘通径一致,压力级别一般为3.4 MPa。

(2) 防喷器

自升式钻井平台的防喷器普遍采用4道闸板防喷器和1个环形防喷器组合形式,闸板防喷器包括2套半封闸板、1套全封闸板、1套剪切闸板。闸板防喷器的安装顺序自上而下依次为半封、剪切、全封和半封闸板防喷器。当井内有钻柱时,可通过环形防喷器或半封闸板防喷器关井,在紧急情况下还可通过剪切闸板防喷器剪断钻具进行全封关井;在空井时,通过全封闸板防喷器关井;在全封关井时,通过环形防喷器和上部半封闸板防喷器进行强行下钻具作业,下部半封闸板防喷器为备用压井防喷器。

防喷器组最高压力级别一般取泥浆最高出口压力的1.5倍左右,防喷器组通径上下必须一致,一般需要满足最大技术套管下入条件。

(3) 节流压井管汇装置

当井内出现异常情况关闭井口后,节流压井阀门组开始工作。若出现溢流,则使用节流管汇控制井内流体引出井口,降低井内环空压力。若溢流物中含有H2S,打开气液分离器的通道,有害气体经气液分离器处理后排至天车顶部的燃烧器并点火燃烧,液体流入泥浆处理系统;若溢流物中不含H2S气体,则直接将液体排放至钻台下面的泥浆返流槽流回至泥浆处理系统。当发生大量井涌至井喷时,使用压井管汇,通过立管阀门组或固井阀门组向井内强行泵入加重液,实现压井作业。节流压井管汇通径一般为76 mm,额定工作压力一般为泥浆出口压力的2倍。

以9 000 m钻机钻井系统为例,泥浆泵压为52 MPa,防喷器组最高压力级别选70 MPa,节流压井管汇最高工作压力选102 MPa。

3.5 隔水管张紧系统

隔水管张紧系统由主张力单元和次张力单元组成,分别为隔水管和防喷器组提供不同的张紧功能。隔水管张紧单元用来张紧泥线以上一定高度至井口的隔水管及各层套管,水深和井身结构在钻井前需要提前计算与设置;防喷器张紧单元用以张紧防喷器,要求具有足够的张紧能力和较高的结构强度,张紧力基本恒定[9]。

(1) 主张力单元

Fm=[(Mr+Ms+Mc)Ltotal+

MtLt+MoLo+Mh]/1 000

(17)

式中:Fm为主张力单元最大张紧力,t;Mr为隔水套管在空气中单位长度的质量,kg/m;Ms为表层套管在空气中单位长度的质量,kg/m;Mc为隔水套管与表层套管之间水泥环在空气中的单位长度质量,kg/m;Mo为油层套管在空气中单位长度的质量,kg/m;Mt为技术套管在空气中单位长度的质量,kg/m,如果技术套管为多层,可以分别累加计算;Mh为套管头的总质量,kg,估算最大为5 000 kg;Ltotal为自泥线以上20 m至套管顶端的总长度,m;Lt为技术套管固井顶部至套管头的总长度,m;Lo为油层套管顶部至套管头的总长度,m。

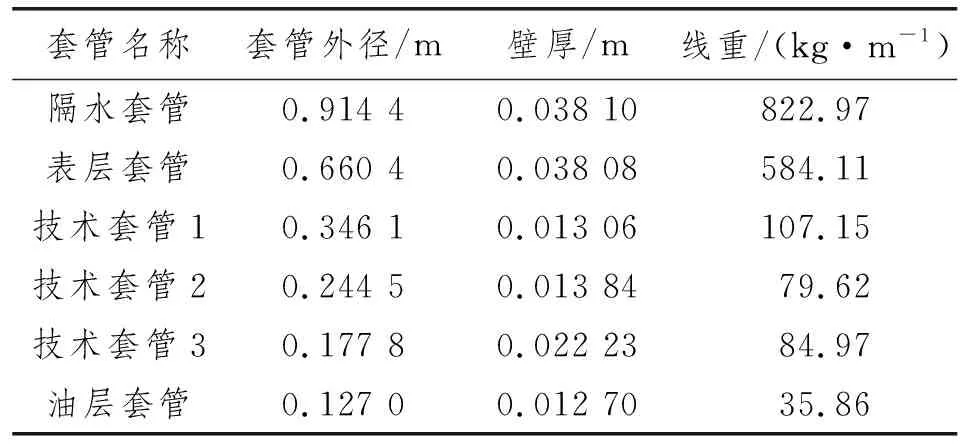

以9 000 m钻机钻井系统为例,在计算最大主张力时,应选择最大尺寸和最多层数的井身结构。选用《深水探井钻井工程设计方法》中的井身结构,并依据《钻井工程技术手册》选择最大壁厚和最大线重参数的套管,套管参数如表1所示。将相关参数代入式(17)计算得到最大张紧力为472 t。

表1 套管参数表

(2) 次张力单元

次张力单元主要用于承担防喷器的重量,其设计要求有2个液缸张紧防喷器,提供足够的张紧力并保证结构的安全性,不允许防喷器的重量施加在隔水管上部。其计算式为

(18)

式中:Fs为主张力系统最大张紧力,t;Wp为防喷器组的重量,t;α为次张紧液缸与垂直方向的夹角。

根据9 000 m钻机钻井系统选用的防喷器参数,防喷器质量为150 t,考虑次张力液缸与垂直方向的夹角,通过式(18)计算后,以160 t的工作载荷进行次张力单元的设计。

4 结 论

(1) 在进行自升式平台钻井系统选型时,应该综合考虑规范标准、作业水深、环境条件、钻井深度等因素。

(2) 自升式平台固定载荷、可变载荷和空间尺寸有限,在进行钻井系统的选型和配置时,在满足作业工艺及安全的条件下,尽可能限制设备的尺寸和质量。

(3) 海洋钻井平台远离后方基地,设备故障后的维修时间也超过陆上,在进行钻井系统选型时,在相同井深条件下,海洋钻机设备能力一般按照120%~125%的能力进行放大。