某大开口杂货船货舱主甲板面生产设计策划

麻杨阳,周 斌,卓 艳

(招商局金陵船舶(南京)有限公司,南京 210015)

0 引言

该船型为大开口型杂货船,总长为 179.99 m,型宽为30.054 m,型深为15.125 m,入DNV GL船级社,为国内不常见的货舱大开口船型。货舱主要的运输产品包括木炭、煤和箱装危险品等货品。主甲板面则以运输大型木材为主。其货舱主甲板区域的电气生产设计因大开口舱口围的特点,较其他散货船相比区别较大。本文就以上特点对在该船型货舱甲板面区域电气设备及电缆管布置进行阐述和比较。

1 货舱甲板面区域定性

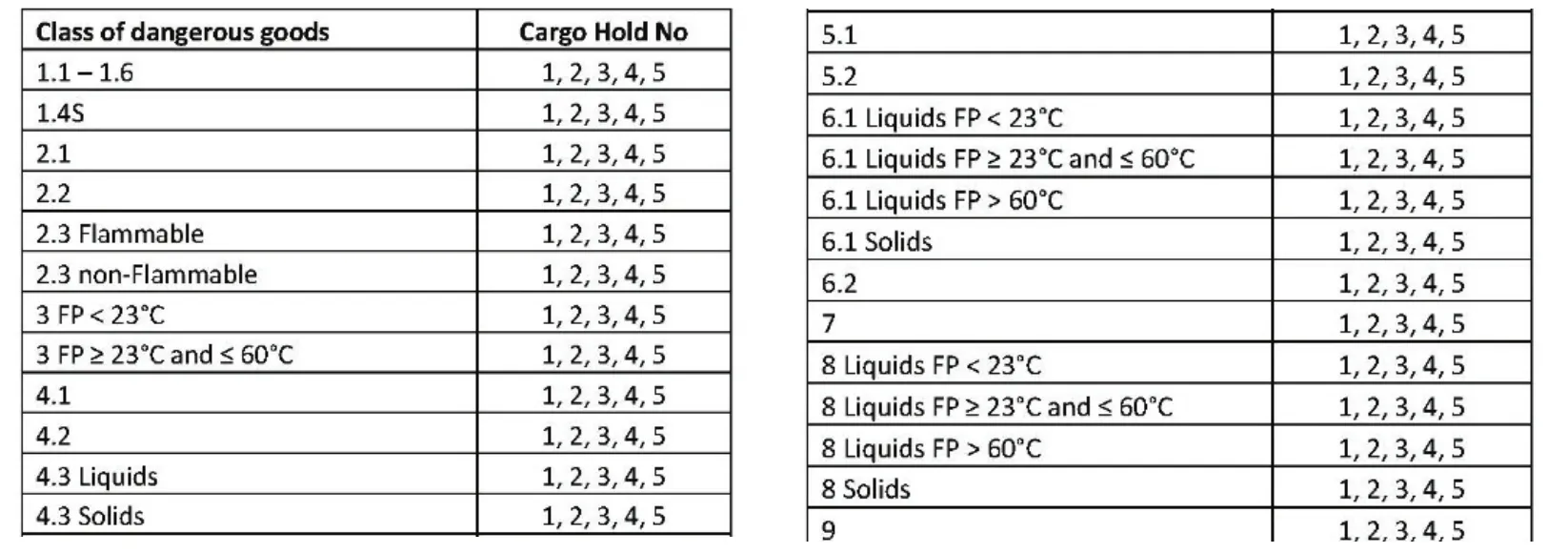

由于该船的货品清单(图1)中显示每个货舱可以装有几类危险货品,因此货舱设计是按危险区域考虑的。危险区域系指通常可能聚集易燃或易爆蒸气、气体、粉尘或爆炸物的区域。按照爆炸性混合物出现的频繁超高难度和持续时间分为3个等级:0区为爆炸性气体环境连续出现或长时间存在的区域;1区为在正常运行时可能出现爆炸性气体环境的区域;2区为在正常运行时不可能出现爆炸性气体环境的区域,即使出现,也是偶尔发生并且仅是短时间存在的区域。

图1 货品清单

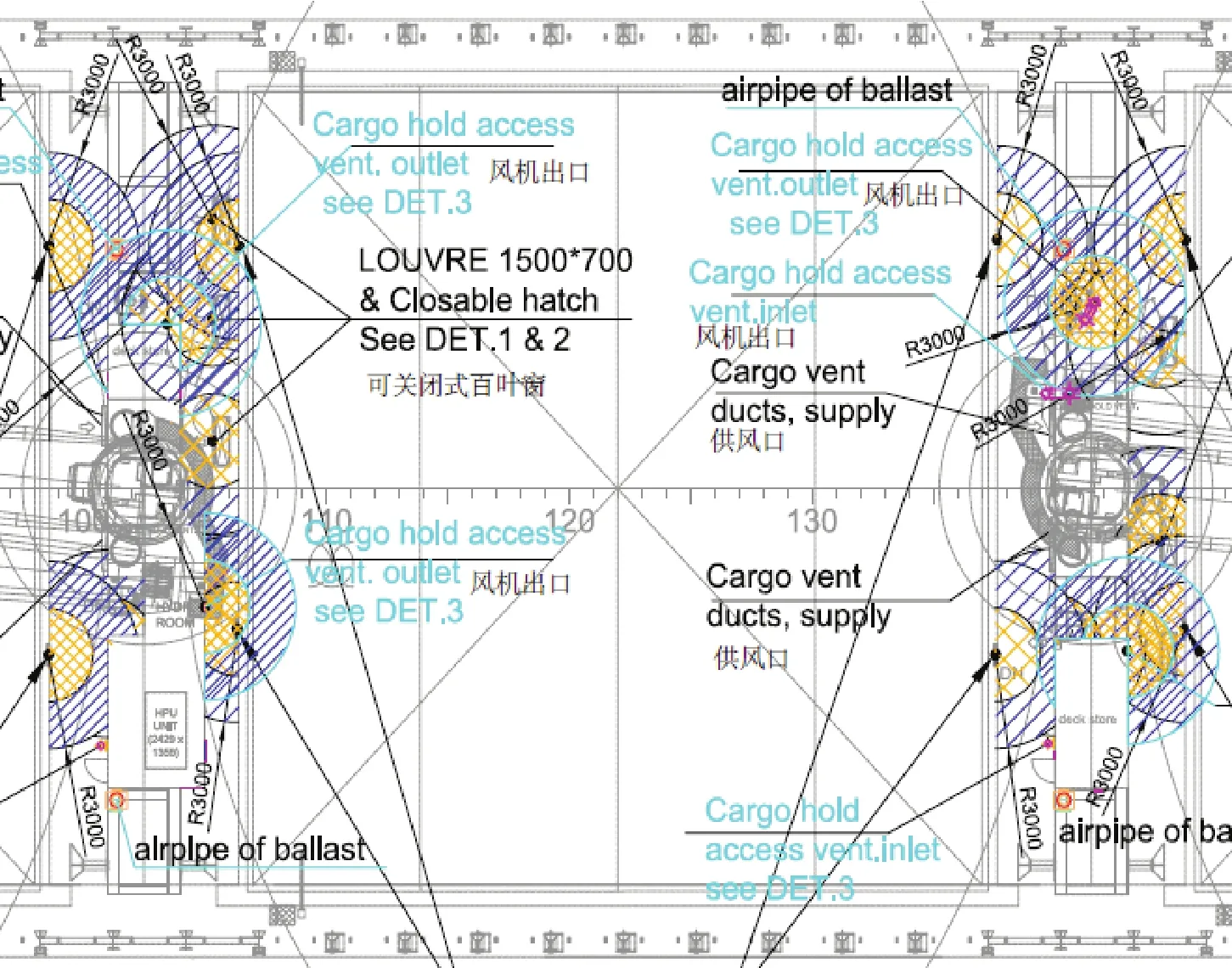

除此之外,货舱舱口盖艏艉方向有大量机械出风孔,这些机械出风口在半径1.5 m范围内是1区,1.5 m延伸至3 m范围内是2区。因此,舱口围之间的甲板通道都可视为危险区域(图2)。

图2 舱口围之间的甲板通道

2 货舱甲板面电气设备的布置及选择

危险区域划分对于电气专业而言,最主要的是为了正确选择电气设备的种类以及合理布置。

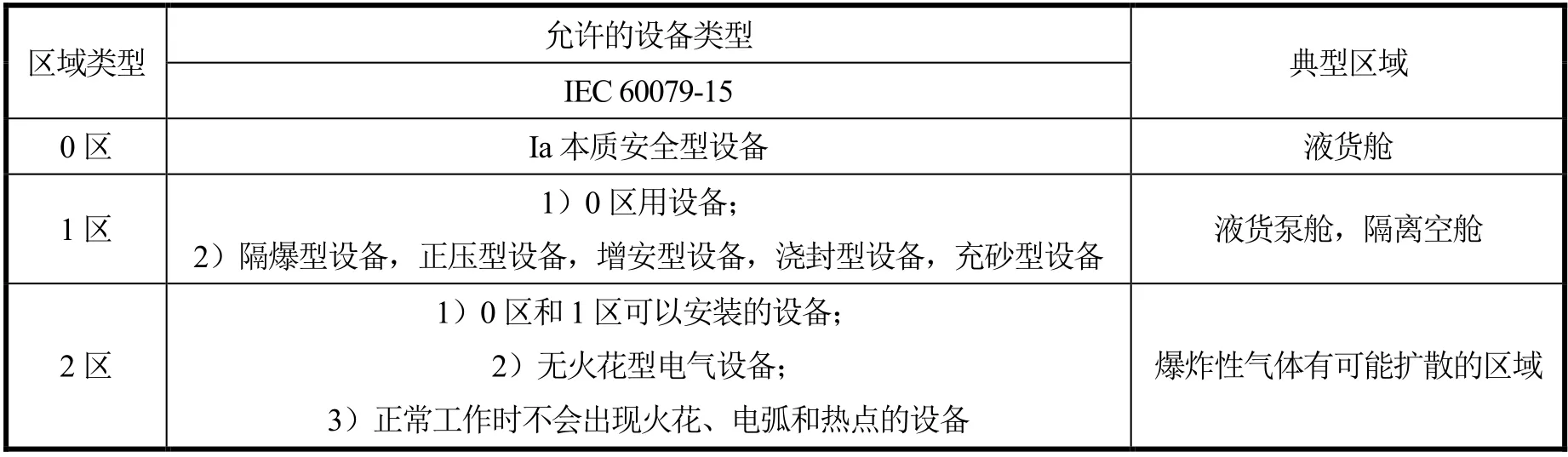

DNV GL规范要求“在危险区域中安装电气设备,应根据危险区域的级别来选取合适的合格防爆电气设备”;防爆电气设备在结构和性能上采取特殊的技术措施,不会引起周围爆炸性气体爆炸或粉尘被点燃。防爆电气设备选型的首要原则就是安全原则,选用的防爆电气设备必须与危险区域的等级相匹配;而后则要考虑其经济合理性,选用的设备要方便维护;在满足要求的前提下,防爆电气设备的结构越简单越好。不同危险区域防爆电气设备的选择见表1。

表1 不同危险区域防爆电气设备的选择

一般情况下,在0区布置防爆电气设备的情况极少出现;在设计时需充分考虑电气设备布置的合理性,尽量避开1区,将设备布置在2区。

1区对防爆电气设备的要求高,2区对防爆电气设备的要求比较低,可选择的范围较大且价格上有优势。主甲板面的电气设备布置,除了必要的室外荧光舱顶灯外,将其他电气设备全部布置在危险区域以外,增加安全性的同时也可适当降低设备成本;室外荧光舱顶灯的布置则尽可能选择避开1区,布置在对设备防爆要求较低的2区。

除了核对危险区域划分图中相关危险区域的位置和等级外,在生产设计中还需要特别注意危险区域延伸的问题。就该船型而言,在原始设计阶段,主甲板面克令吊的门朝向左舷方向,该门处于危险区域内,导致克令吊柱体内被视为延伸的危险区域,克令吊柱体内的克令吊电机就需要满足相应的防爆要求,这就增加了克令吊订货成本。但是,发现这个问题后,将克令吊门的朝向稍微作调整,改为朝向船尾方向,即可巧妙地避开危险区域。克令吊柱体内延伸的危险区域的问题也就迎刃而解。

3 货舱主甲板面电缆管布置

前文提到了货舱主甲板面除舷侧2条800 mm净通道以外,大部分区域属于危险区域。在危险区域内安装的电气设备需要满足相应防爆等级,对于通过危险区域的电缆,其型号、规格及电缆敷设的形式并没有特别的要求。规范要求满足“电缆或电缆管穿越分隔危险与非危险区域的气密舱壁和甲板时,其布置不应破坏舱或甲板的气密完整性”,注意避免危险气体外泄即可。此处主甲板面为开放区域,不存在破坏气密性的问题。但是需要满足“对货舱区域的露天甲板上和穿过货舱的所有可能遭受机械损伤的电缆,应以厚度至少为4 mm的钢板,钢格栅或型材制作的罩子或把电缆置于钢管中加以保护”的要求。在这种情况下电缆的敷设可以选用以下的几种方式:

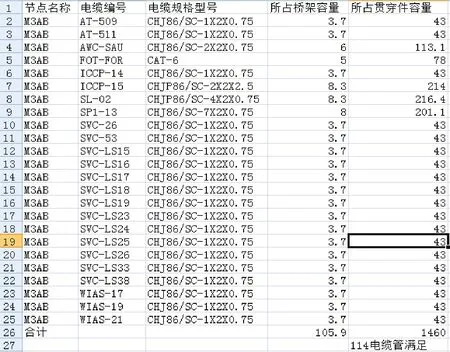

1)标准形式的电缆围板穿主甲板后改用托架或铁条的形式敷设电缆。这种方法操作起来最简单(见图3的电缆数量)。采用一组200 mm宽度的电缆围板和电缆托架就可以保证足够的电缆敷设空间。考虑到该船型露天区域只有几个方管拼接的平台,电缆托架没有很好的落脚点,需要增加额外的电缆托架支撑架。同时露天区域的电缆防护需要采用金属软管或钢制罩壳的形式,成本较大,电缆路径的分支处理起来不方便,采用铁条则增加了大量的电焊工作,采用托架则没有足够的空间。此方法预估每个舱口围需要200 mm宽托架10 m、550 mm长的扁铁条40根以及电缆托架支撑架20根。

图3 电缆统计表

2)协调管系布置电缆管到电缆分支处,管口采用MCT贯穿件隔堵后布置电装铁条或托架的形式。该方案减少了露天区域的电缆长度,但是管口的MCT贯穿件该船使用的是进口件,成本高,采购周期长;同时该方案只能在穿管电缆根数较少的情况下适用。根据厂家资料,一般圆形的MCT贯穿件框架最大采用R150(见图3的电缆数量),最多只能采用RM 20的模块敷设16根直径14 mm及以下的电缆;再往上则考虑采用方框形状的 S型框架,和电缆管的匹配存在问题。在电缆管和R型MCT贯穿件套筒的匹配上需要特别注意,电缆管的内径不能小于MCT贯穿件套筒的内径,因为R形模块框架会突出套筒,如果与套筒对接的电缆管内径小于MCT贯穿件的套筒,那么后期框架则无法安装。该项目去往主甲板面电缆数量多,因此该项目上此方法不适用。

3)每一个电缆分支均采用独立电缆管的形式,电力电缆、信号电缆分别布置独立的电缆管。这种方式避免出现分支,去掉了不必要的MCT型贯穿件,同时电缆管的支架数量少,可以减少大量的电焊作业,但电缆管的长度和重量增加。预估每个舱口围有11 m电力电缆和11 m信号电缆管。

权衡利弊,露天区域的电缆防护是比较难处理的问题,尤其该项目主甲板面涉及装运木头,如果木头在调运过程中发生掉落的事故,很可能会损坏露天区域一些防护不充分的电缆,产生安全隐患。第3种方法最能有效保护主甲板区域电缆。以此为据,决定采用第3种方法,铺设多根独立的电缆管。

对于电缆管规格的选型,需要建立在计算的基础上。根据船级社规范要求,电缆外径截面积的总和与管子或管道或电缆槽内截面积之比不可以超过40%。以图3的电缆节点为例,电缆的总根数为25根,均为信号电缆,电缆的截面积合计为1 460 mm。

根据规范要求计算,先选用通径114 mm、壁厚7 mm的电缆管。其电缆管截面积按式(1)计算,计算结果为7 850 mm。

S

为电缆管截面积,mm;π为圆周率,π取3.14;r

为电缆管半径,mm。40%的容量约为3 140 mm。因此,该选型满足通用要求。

一般情况下,为了方便敷设电缆,这种长距离的电缆管会采用法兰连接的方式,便于拆卸安装,现场施工人员可以根据需要拆开法兰,一段一段地敷设电缆。同时考虑该项目主甲板面舱口围之间为危险区域,法兰连接的电缆管在穿过危险区域时无法保证气密性,可能导致危险气体通过电缆管扩散到边舱,引发事故。为了彻底杜绝此类情况,决定电缆管全部采用套管连接,见图4。长度11 m的整根n型电缆管,2个直角弯,这样的电缆管规格千万不能按照通用标准去选用,计划选用通径168 mm、壁厚8 mm的电缆管,其电缆管截面积按式(1)计算为18 137 mm,40%的容量约为7 254.8 mm,因此完全满足电缆敷设要求。

图4 电缆管路径

首制船此处采用了通径168 mm的电缆管,保留了充足的空间余量。但是,现场反馈实际施工效果并不理想,现场敷设电缆时候出现阻塞的情况,送不上,拉不动。分析其原因,这些电缆在通过直管区域的时候完全没有问题,问题出在电缆经过 2个直角弯阶段,整束电缆在通过弯头处因受力不均匀导致过弯时电缆松散交叉,占据整个管内空间,再经过一个长距离的直管后,在第2个弯头处无法受力,从而导致电缆无法穿管。如果能保证电缆不松散,在弯头处不拥挤,预计可以顺利通过该电缆管敷设。将该处电缆从开始端每隔1.5 m做1个绑扎固定,共做6处,保证电缆在通过弯头时依然成束不松散。将所有通过同一电缆管的电缆在管口集中,一次性全部穿管通过,如图4所示。

按照上述方法解决了此处电缆穿管敷设问题。这里采用的这个方式主要是从露天区域电缆的机械防护性及避免危险区域的延伸方面去考虑的。对于电缆管的选型,直管一般可以按照“穿管系数(电缆外径截面积的总和与管子或管道或电缆槽内截面积之比)应不大于0.4”执行即可;对于一个直角弯头的且不可拆卸的电缆管,建议穿管系数不超过0.2;对于2个直角弯头的不可拆卸的电缆管,建议穿管系数不超过0.1;对于用法兰相连接、可拆卸的带直角弯头电缆管,建议穿管系数不超过0.3。长度超过2 m的电缆管,建议在穿管电缆全部到位后一次性全部穿管,避免电缆在管内弯头处交叉使得后续无法增加电缆。

这里给出的穿管系数选择法是依据设计经验得出的参考值,考虑电缆管空间余量,若实际情况不能按经验值去选择合适的电缆管,则需要依据穿管电缆的具体数量、穿管电缆的外径以及电缆的型号来对具体问题进行具体分析,从而选择合适的电缆管。

4 结论

本文从货舱主甲板面的危险区域内电气设备的布置及电缆管样式的选择出发,讨论了某大开口杂货船货舱甲板面生产设计的要点。在危险区域内的设备选型需要重点注意危险区域的等级,选用合适的防爆设备;充分考虑是否存在危险区域延伸的问题。可以从设备的布置方面考虑,减少防爆设备的数量,降低成本。货舱主甲板面的电缆管的选型需重点考虑电缆管的弯头对电缆敷设的影响,在条件允许的情况下尽量将电缆管做成法兰连接的形式,方便拆装,利于现场施工。