3 600 TEU集装箱船建造方案设计

朱雨雷,伍平平

(舟山中远海运重工有限公司,浙江舟山 316131)

0 引言

船舶建造是一项庞大的综合工程,其中建造方案是船舶制造的重要组成部分,是每个项目的建造指导性文件,用以指导项目的生产、工艺和管理等方面的工作。建造方案作为项目前期策划中最重要的一环,其合理性、细化程度将直接影响项目执行周期、成本和经济效益等各个重要环节。3 600 TEU集装箱船是舟山中远海运重工有限公司(简称:舟山中远)承接的航运巨头马士基公司的集装箱船,也是世界首个为北极航道设计定制的船舶,设计标准高、建造难度大。本文对3 600 TEU集装箱系列船建造方案进行探讨,论述建造方案对项目成功实施的必要性。

1 3 600 TEU集装箱船简介

1.1 主要参数

该船总长为200 m,型深为18.1 m,型宽为35.2 m,带环保符号和冰区加强符号,满足船舶能效设计指数(EEDI)阶段2要求,主要设备及主辅机满足−25 ℃正常运行,适航北欧冰区海域。

1.2 船型结构特点

全船设5个集装箱货舱,可装载冷藏集装箱。9层上层建筑:第一层中心高为3 000 mm;第二到第八层中心高为2 800 mm;第九层中心高为2 400 mm。艏部有侧推。

梁拱:主甲板和尾部系泊甲板200 mm。

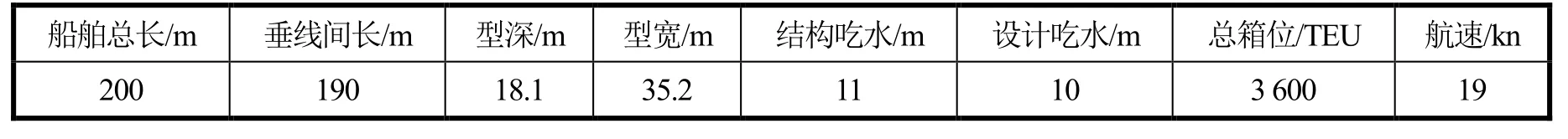

表1 船舶主要参数表

肋距:共分252档肋位(FR −5~FR 247)。FR 247~FR 227为800,FR 227~FR 47为850、800或770;FR 47~FR −5 为 800。

结构形式:尾部、首部和货舱为纵骨架结构,机舱为横骨架结构。

2 基本建造方针

2.1 船体建造方针

2.1.1 分段划分考虑

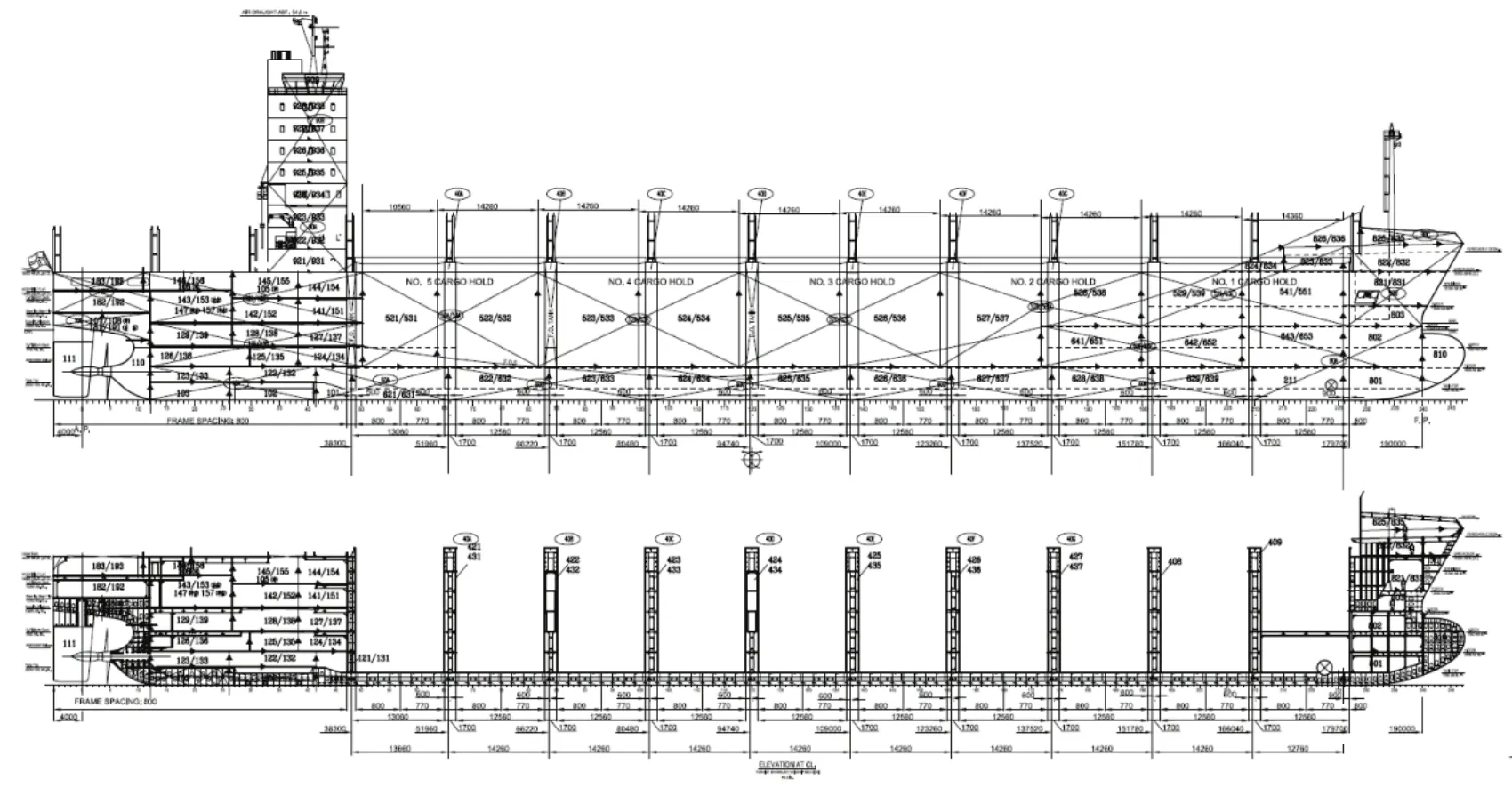

分段划分(图1)应以船体为基础,充分考虑舾装及涂装生产需求,为壳舾涂一体化创造条件,根据公司的现有资源、场地、钢加、装焊、涂装厂房和吊车的起重能力进行划分。

图1 分段划分简图

1)考虑分段最大板材长度和宽度的选用,根据公司校平机参数限制要求,分段划分排板按最大板幅3.05 m×14 m。

2)根据涂装厂房及驳运能力,考虑分段最大尺度,允许宽34 m、高11.5 m(含搁墩高度)以内的分段进涂装厂房,允许最大分段驳运能力不超过380 t。

3)考虑分段翻身最大重量,车间内允许分段最大吊运能力为200 t,分段翻身最大重量为100 t,船台允许分(总)段翻身最大重量为600 t。分段重量原则上控制在160 t之内。

4)首尾区域分段带有较大线型,在分段划分时需考虑分段拼板尺寸。

5)机舱区域总段划分要充分考虑方便舾装及设备安装。

6)中部总段划分要考虑整箱位原则,舷侧分段和底部分段的合龙口需要错开。

7)生活区分段划分要考虑方便运输、防变形,以及方便在地面总组及保证总组阶段预装完整性。

8)考虑船体的结构特点和强度及分段的钢性、箱角位置、绑扎桥位置等,箱脚下对应加强结构尽量保证在一个分段内,保持完整性。

9)货舱区域总段划分考虑完整舱室的箱角布置。

10)增加绑扎桥划分和总组要求。

2.1.2 分段划分情况

分段类型及数量见表2。

表2 分段类型及数量表(单位:个)

2.1.3 分段组立装配顺序

分段组立装配顺序(detail assembly procedure,简称:DAP)如下:

1)从精度控制、工艺流程、生产效率等方面策划初步DAP,并组织生产与设计部门进行研讨,充分考虑后期施工难度、平焊焊缝比例及钢加小组运输精度控制、分段大组外板线型控制等因素。

2)生产设计时应根据已讨论完成的DAP编制原则对分段组立顺序进行细化,生成3D模型,确定组立流向及分段建造基面,绘制完成后组织生产与设计部门逐个分段讨论。确认无误后完成下发正式版DAP。

2.1.4 余量布置

1)从提高生产效率、控制精度、降低成本等方面策划余量布置图,并组织生产与技术部门充分研讨。

2)根据以往记录的船型数据经验,合理设定反变形量和分段纵、横向焊缝收缩补偿量。

3)要求分段下胎前测量精度数据,在保证船舶主尺度的前提下,切除分段端部余量,实施无余量船台搭载。

2.1.5 建造方法

2.1.5.1 分段制作

1)货舱区分段

(1)平行中体双层底分段:以外底板为基面正造;

(2)平行中体舭部分段:以外底板为基面正造;

(3)舷侧分段:以舷侧外板为基面侧造,或以内壳的基面侧造;

(4)横壁分段:以尾侧面或首侧面为基面卧造,考虑在分段阶段安装导轨。

2)机舱区分段

机舱双层底分段以内底为基面反造,机舱舷侧片体分段以外板为基面侧造,考虑区域舾装单元。

3)艉部区分段

尾轴毂分段卧造,其余分段以平台(甲板)为基面反造。

4)艏部区分段

艏底部分段以内底为基面反造,舷墙以外板为基面侧造,艏楼以甲板为基面反造,其余分段以平台(甲板)为基面反造。

5)生活区分段

均以各层平台(甲板)为基面反造。

6)侧推管和基座安装

安排在分段制作阶段完成。

7)分段制作阶段

重点控制分段制作精度,做好箱角、导轨的精度控制。

2.1.5.2 搭载

1)根据分段划分图及搭载顺序图,按顺序进行船台搭载吊装定位;

2)船台搭载定位基准段取22B段,便于机舱区早成型,满足机舱设备、单元提早安装,为保证下水完整性创造条件;

3)吊装搭载顺序应考虑机舱双层底区早成型,艉部区早成型,满足设备提早安装及轴舵系工程提前完成,提高下水前完整性;

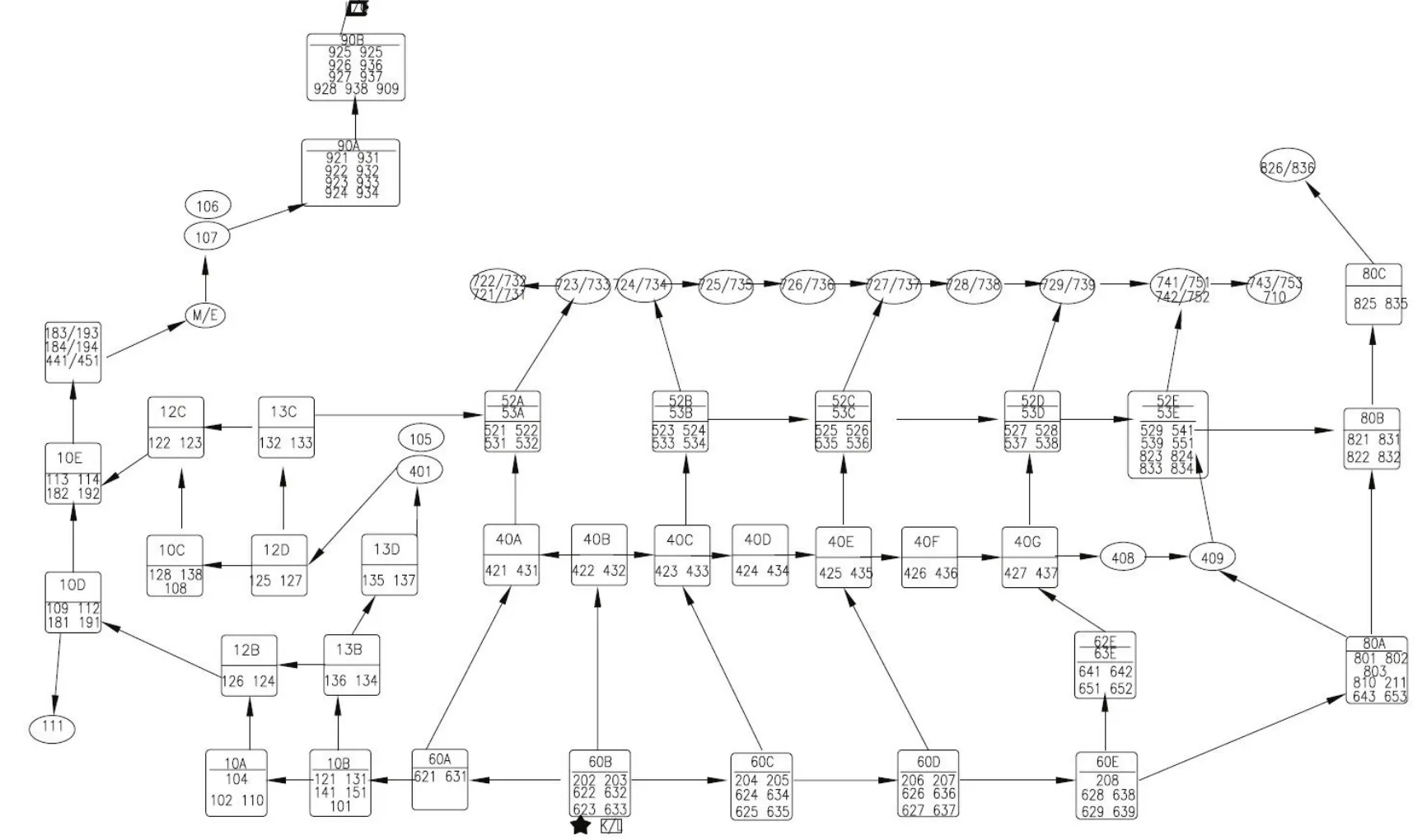

4)本船建造采用塔式建造法。以22B为定位段,具体见图2。

图2 分段合龙顺序图

2.2 舾装建造方针

为最大程度缩短水下调试周期确保项目按期交付,舾装建造应在生产设计、先行建造、船台建造阶段重点策划及实施完整性最大化的目标。

1)遵循舾装工序前移,提高中间产品成品化原则,并切实考虑管系、通风、电缆、舾装件及结构布置的干涉,充分考虑后续船舶运营实用性及操作维修可行性进行舾装生产设计和施工。

2)按大组立、先行、总组、船台、码头和单元6个阶段进行舾装生产设计、施工。

3)按分段/区域、阶段、类型出图和编制安装托盘表,后一阶段的安装图要包含上一阶段的安装内容并加以识别标注。依据舾装工序前移并满足安装工艺及中间产品运输要求的原则,研讨、确定各专业各舾装阶段的安装项目及各建造阶段的托盘划分。

4)管系开孔、设备基座/系泊件加强、吊装加强体现到分段图纸中,与主船体部分一并下料,加强零件在组立阶段安装。

5)研究并策划单元/模块舾装安装完整性最大化,以减少管系、设备船台安装工作量。

6)铁舾件制作、安装要求:铁舾件制作、安装图纸应依据设计标准惯例及3D模型进行出图。

7)铁舾件、管舾件、电舾件在制作、配盘及配送、安装及安装后的各个阶段要做好舾装件变形、损坏与涂层破损的保护工作。

8)设备工厂验收试验(factory acceptance test,简称:FAT):根据设备清单,由质量部编制设备外检FAT清单,并报送船东审核。对于重要设备,根据设备清单选择船厂需要参与的FAT项目,通知厂家,准备厂家FAT资料并下发参加FAT人员,以便提前熟悉厂家FAT内容及试验程序。

9)设备仓储、维护保养:应根据设备认可图统计项目设备尺寸,并提前做好仓储厂房/场地使用面积策划。根据厂家设备保养、操作手册编制设备各阶段保养策划(手册),并对仓储厂房提出具体温度、湿度要求。根据规格书要求,编制设备防护策划。设备保养定期检查报告应报送船东。

10)依据搭载网络时间,在开工前确定设备生产需求准确时间,并提供给物资部。

11)管系、铁舾件后处理及镀锌工艺应依据技术规格书要求,管系、铁舾件制作图应根据设计标准惯例内容在制作图纸明确酸洗、镀锌要求。

2.2.1 机舱、艉部、首部区域预舾装法

1)机舱双层底采取单元与分装结合的预舾装方法。吊装单元并进行其他管系连接、涂装。

2)机舱(首部)区域各层平台、主甲板区域的分段,先进行反转预舾装,翻身总组后,再进行正转预舾装。

3)未实现单元预装的设备和管子,在船台阶段安装。

2.2.2 货舱区域预舾装法

1)货舱区的铁舾、管舾及电气焊接件均应在分段上装焊,要求除合龙缝处外装焊完整。

2)导轨架、舷边站柱、眼板、导缆孔、栏杆、绑扎件储存箱等舾装件分段阶段安装,舱口盖在船台研配。绑扎桥总组后上船安装。

2.2.3 上层建筑区域预舾装法

上建分段先反转预舾装,翻身总组后,再进行正转预舾装。

2.3 涂装建造方针

1)遵循涂装工序前移,提高中间产品成品化,以减少漆膜烧损的原则,进行涂装生产设计和涂装施工。

2)按铁舾件制作、分段、总组和船上4个阶段进行涂装设计、施工。

3)以分段为单位编制分段涂装图表;以区域为单位编制后行涂装清册;管子、铁舾件等涂装信息由舾装专业编制并随制作图发行。图纸文件中包含涂装方式、涂料定额。

4)施工中要按照壳舾涂同步进行,涂装前保证结构完整及预舾装完整,减少后期重复涂装和返修工作量。

5)铁舾件油漆尽可能做到完工状态,对不易保护和易于破损的舾装件仅涂一度底漆,待安装后涂装。铁舾件之间的接触面必须做到成品油漆。

6)铁舾装件与结构的焊接位置,需预留不涂区,以保证后期的焊接质量。

7)压载舱实施船舶压载舱保护涂层性能指标(performance standard of protective coatings,简称:PSPC),从钢板的预处理及涂装、二次表面处理及涂装、船台船坞/合龙后的涂层破损率,到非焊接自由边、过水孔等全部执行PSPC相关标准。从钢料加工至小组、中组、大组涂装前全过程在自由边处理结束后实施跟踪补涂。

8)加强施工过程中对油漆的保护,尤其是压载舱的清洁和油漆保护。

2.4 精度管理方针

2.4.1 基本工作方针

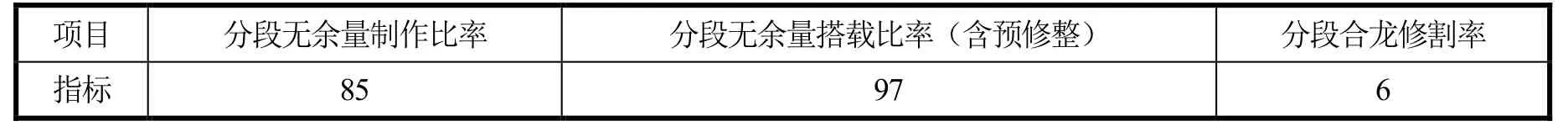

提高分段制作精度,提高分段无余量制作比率,实施分段无余量搭载,降低搭载修割比率,有效控制船体主尺度偏差。

表3 主船体部分精度控制指标(单位:%)

2.4.2 精度管理要领

1)施工中各种板幅的粗余量切割时机应严格按“精度管理方案”执行,特别是不能自行滞后粗余量切割时间。

2)各种基准线标志应打在距分段接缝边缘100 mm范围以内,以免涂装时将其覆盖。

3)精度造船管理控制要点:结构建造的完工尺寸和变形量;艉柱和挂舵臂铸钢件本身尺寸以及与船体结构的配合;船尾部位轴舵相关联分段的合龙质量;船台大合龙的尺寸及合龙口质量;机舱艉后区域大合龙口装焊与主机、轴系、舵系相关联及精度控制;尾部区域分段建造精度和合龙精度。

2.4.3 精度控制方案

1)3 600TEU集装箱船板材较薄(内底板12 mm、外板14 mm、内壁板12 mm),货舱区分段普遍是无余量下料,所以主板拼板时必须把所有的板拉拢后测量长、宽、对角线尺寸,合格后再拼板点焊。

2)由于集装箱船板材普遍较薄,主板划线时必须严格按照图面要求设置焊接收缩补偿量,分段制作阶段必须严格控制好焊接脚长,预防造成过度收缩变形和过度火工矫正导致分段短尺。

3)横舱壁分段制作时必须使用专用的胎架,分段必须先在部件车间做成片体,然后反扣到基准主板上形成分段,这样可以减少焊接变形和应力,提高分段平整度。

4)3 600TEU集装箱船建造时在分段阶段就把导轨预装到横舱壁分段上,对每个阶段作业要求比较高,需要设计院编制下发导轨预装工艺及作业要领。考虑到确保后续导轨较高的精度要求,在导轨预装前必须对分段应力进行消除,分段完工后在预装场地的放置也要考虑到变形因素。

5)舱口围分段制作时要设置专用胎架,舱口围不加放反变形和焊接收缩量,长度方向一端加放20 mm余量。

6)横舱壁分段焊接完成并进行必要的背烧后,精度划线员以舱口围上表面为基准,划出分段的垂直平分线,并且在分段的上口和下口敲好样冲标记,作为导轨划线和横舱壁总段定位的中心基准点。

3 本船建造重点和难点

3.1 船体重点和难点

1)船体构件整体偏薄,薄板焊接易变形与薄板精度控制难度大。

解决措施:设计合理布置收缩量和余量,现场依据图纸严格控制焊角高度,工装加强合理到位,分段摆放规范;需要对特殊分段增加反变形(如双层底分段);合理的余量收缩量加放,避免分段合龙间隙超差;针对薄板设计合理的焊接工艺,降低现场火工次数,注意焊接电流控制,火工尽量避免,以免引起外板大面积换板;提高分段和分段内特殊位置建造精度(如推进器、马达基座位置)。

2)支柱较多,安装垂直度要求高,现场控制难度大。

解决措施:设计图纸上多标注校核尺寸,工区编制相关工艺文件,规范现场施工操作,分段交验精度控制严格把关。

3)重量控制要求严格,需尽量避免材料以厚代薄。

解决措施:要求在生产设计过程中严格把关,尽力少用库存厚板代用,尽量少将零件混套至厚板内;生产设计严格把关,尽量避免出现设计错误导致后期出现需增加构件补强问题。

4)货舱集装箱堆放面和导轨安装面平整度要求高。

解决措施:工作图增加箱角垫板布置图和甲板,舱壁平面度控制要求。明确现场施工要求,分段交验精度控制严格把关。所有集装箱箱脚均为平板式,导架及箱脚按施工工艺阶段的要求在分段中进行预装完整,包括必要的加强。所有加强应在分段制造阶段完成,并要求保证安装精度。固定和压力导架应编制安装托盘表。

5)全船需要重要结构监控节点(简称:CM点)位置较多,现场分段合龙精度要求高。

解决措施:增加 CM 点施工控制工艺,明确CM点位置和施工控制要求,现场严格按照CM点的要求施工,控制合龙精度,避免错位开刀换板。

3.2 轮机重点和难点

1)安装和调试轴带发电机。

对轴系安装、找正工艺进行研究编制,需要对调试的时机和方案提前策划,确保轴系施工质量。

2)主机发电机进气采用舷外直接进气。

解决措施:详设、生产考虑尽可能出现的问题,咨询有经验的公司,以满足设计要求。

3.3 舾装重点和难点

1)侧推间通向露天甲板只有 1个 600 mm×750mm的逃生舱口盖,合龙后较大设备无法进舱。

解决措施:提供确定后设备安装阶段,后设备进舱时间,避免后期开工艺孔。侧推间上方是货舱尽量不要开工艺孔。

2)集装箱箱脚安装精度要求较高,建造中的每个阶段都会影响箱脚的安装精度。

解决措施:制定详细的箱脚安装工艺,贯穿整个建造流程。建造过程中严格保证要求精度,加强质量报验力度,确保顺利通过试箱。

3)集装箱导轨安装精度要求较高,对横舱壁合龙要求很高。

解决措施:制定详细的导轨制作和安装工艺,建造过程中严格保证要求精度,加强质量报验力度。横舱壁合龙要提前做好方案,以保证合龙精度,不影响导轨和箱脚精度。

4)绑扎桥结构较大,技术中心考虑分2段或3段进行总组后再吊装。

3.4 涂装重点和难点

涂装方面应从材料、施工和检验3个方面的重点和难点。

1)材料方面:初次采用环氧富锌漆、无机硅酸锌漆和环氧玻璃鳞片漆。

尽管从合同谈判阶段取消了全船大面积施工无机硅酸锌漆,但船东坚持舱口盖部位应用此产品,因此生产管理部门和施工工区应给予足够的重视,确保施工前的结构完整性和精度要求,避免后期破损;施工工区要严格按工艺要求施工。

整个货舱和主甲板及舱口围底漆采用环氧富锌漆,合龙、焊接注意涂层漆膜烧损时产生的烟雾对人体的伤害,施工中注意保持足够的通风。

施工于外板冰区加强部位的环氧玻璃鳞片漆,漆膜本身坚硬不易拉毛,而且外板水下部位还有粗糙度为120 µm的要求,因此施工时重点关注合龙缝部位的修补以及避免外板其他部位的烧损。合龙缝部位要采用小型喷砂机进行除锈,对合龙缝部位的漆膜进行羽化处理。二次进坞后外板防污漆施工时要按工艺和油漆商技术服务人员的要求用心施工,施工后检查粗糙度。

2)施工中要考虑如何满足PSPC及降低油漆消耗系数(≤2.3)的具体方法。

先行和后行阶段严格按规定的油漆消耗系数进行涂料的领用和发放,单船单用,避免混用。制定避免现场油漆浪费的相关措施,如规范修补区域,减少预涂宽度,对喷枪枪嘴进行规范管理等。

分段边口预留一定宽度,降低分段油漆实际使用量。

严查分段和区域的完整性,防止施工后油漆破损,避免油漆的重复性施工。做好施工后油漆保护。

3)检验方面:建造规格书对外板、舱内水舱等盐分和灰尘等级等有明确规定,因此需重视镀锌件的检验、磨料的进货检验和漆膜膜厚检测,规范进货、施工流程,避免后期各种因素造成的返工、延期和油漆浪费。

3.5 精度控制重点和难点

船体板材较薄板,船东对船体外板线型和甲板平整度的要求特别高,必然会要求对分段所有的结构进行背烧,相应地会增加分段尺寸的收缩量,所以数控下料和加工精度就至关重要。主板下料必须100 %进行自主检查,精度方面应加大抽查的频率;型材在对长度尺寸进行控制的基准上增加型材直线度的检查;加大对型材冷弯精度的抽查频率;对曲外板加工后必须100 %进行精度检查;对部件场地的平台水平进行监控,确保部件的平整度,部件焊接后100 %进行背烧;检查纵桁直线度,矫正偏差。

4 结论

通过详细严谨的建造方案研究策划,舟山中远的生产建造过程顺利平稳,成功交付了全部7艘3 600 TEU系列集装箱船,该3 600 TEU系列船具有优异的冰区航行适应性、低碳环保指标,获得马士基公司的高度认可。该3 600 TEU系列船成功通过北极航道,成为第一批次完成北极航线之旅的集装箱船。建造方案的研究策划在项目建造过程中的重要性不言而喻。此外,建造过程中除了遵守建造方案的要求外,还应满足项目组的各项具体策划、建造合同、技术规格书、相关规范、规则以及专船施工图纸、工艺规程、法定的相关技术证件等要求,各生产技术管理人员需加以重视。