船舶燃油限硫令对机舱设备及系统设计的影响

许新启,杨 雷

(南通中远海运川崎船舶工程有限公司,江苏南通 226005)

0 引言

2020年1月1 日起,国际海事组织(IMO)关于船舶燃油硫含量限制规则生效。全球海域内除非船舶采用替代方法如安装废气清洗系统(exhaust gas cleaning system,简称:EGCS),否则将禁止携带用于船舶推进或船上运行设备燃烧目的的非合规燃油。此外,我国政府要求自2020年1月1日起,海船进入内河控制区,使用硫含量质量分数不大于0.1 %的船用低硫燃油。据此,针对安装废气清洗系统和不安装废气清洗系统2种情况,对机舱内燃油相关设备展开梳理分析,判断对机舱设备性能及系统设计的影响,在确保满足规范要求的基础上,提供机舱设备及系统安全运行的解决方案和对策。

1 不安装废气清洗系统对机舱设备和系统的影响及对策

1.1 主机相关部件及系统改进

二冲程低速主机专利商(MAN Energy Solutions,简称:MES。旧称:MAN Diesel & Turbo,简称MDT)针对低硫燃油(质量分数 0.5%以下)特性而提出的对策是采用陶瓷活塞环及增加缸套温度检测(line wall temperature measurement,简称:LWM)。

在之前高硫燃油时代,市场中主流的高硫燃油硫含量约为2.0 %~3.0 %,燃油在燃烧时将产生大量二氧化硫和水蒸气。此外,燃油中存在的钒、铁、钠和镍等微量元素也分别生成各自的氧化物,变成活性催化剂。试验表明,废气中有1 %~15 %的二氧化硫经过进一步氧化变成三氧化硫。二氧化硫、三氧化硫和水蒸气在温度降至各自露点以下时就会分别凝结成亚硫酸和硫酸,硫酸比亚硫酸对铁和铁合金的腐蚀性强、危害大。腐蚀使气缸内壁上布满疏松的细小孔穴,并使气缸表面变得粗糙,气缸套磨损加剧,此现象称为低温硫酸腐蚀或冷腐蚀。

解决高硫燃油引起的冷腐蚀的通用方法可以适当提高冷却水温度以及使用适当碱度和数量的气缸润滑油。而作为适当提高冷却水温度延伸出的技术措施,MES向市场推出了基于负荷的缸套水控制(load dependent cylinder liner,简称:LDCL)、基于功率点差异缸套(rating dependent cylinder liner,简称:RDL)和缸套水旁通(jacket cooling water bypass basic,简称:JBB)这3种技术。

1.1.1 采用陶瓷活塞环

陶瓷镀层活塞环是专利商 MES更新的活塞环产品,与传统的铝铜镀层的活塞环相比,陶瓷镀层活塞环具有更高的耐磨性,应用于大缸径主机上,改善缸套的磨合情况。随着2020年低硫燃油的大量使用,由于低硫燃油使用后对缸套的腐蚀降低,增大了缸套抛光的风险,油膜在缸套上很难形成,金属环接触缸套容易产生抓痕。陶瓷环能更好地综合陶瓷与金属的性能,耐高温、坚硬耐磨,降低缸套磨光的风险。

1.1.2 采用缸套温度检测

缸套温度检测为监控缸套温度的软件,主要是实时监控在缸套异常情况下迅速反应。缸套异常磨损时,降低负荷、增大气缸油的投放将显著减小故障对缸套的影响。该设计初期仅在大缸径机型上作为标准采用,2020年后由于低硫燃油使用对缸套提出了新的挑战,目前将该设计推广至所有30以上缸径机型上采用。

1.1.3 取消基于负荷的缸套水控制

LDCL的控制原理为根据主机负荷不同控制不同的缸套水冷却水温度。最终目的是避免主机在低负荷时因温度过低,废气中的硫氧化物与水汽结合凝聚成硫酸导致缸套过度的酸腐蚀。由于2020年后低硫油大量采用,缸套低温腐蚀的风险几乎不存在,因此除了安装脱硫塔的项目之外,其他项目将取消基于负荷的缸套水控制。

1.1.4 取消基于功率点差异缸套

RDL的原理是根据主机运行功率点不同,将同一型号主机缸套区分为几种设计。不同缸的差异是缸套内的冷却管长度不同,该设计采用后缸套的温度将显著升高。RDL既可以与LDCL同时采用,也可以作为单独的对策采用。

1.1.5 取消缸套水旁通

JBB的缸套水旁通技术用于旁通约75 %的缸套冷却水,提升缸套冷却温度。主机使用高硫燃油(质量分数0.5 %以上)时,因高硫油中硫份含量高导致的缸套低温腐蚀问题,MES的建议对策是加装LDCL/RDL/JBB装置。如果船东没有加装脱硫塔的需求,可以取消主机LDCL/RDL/JBB装置。

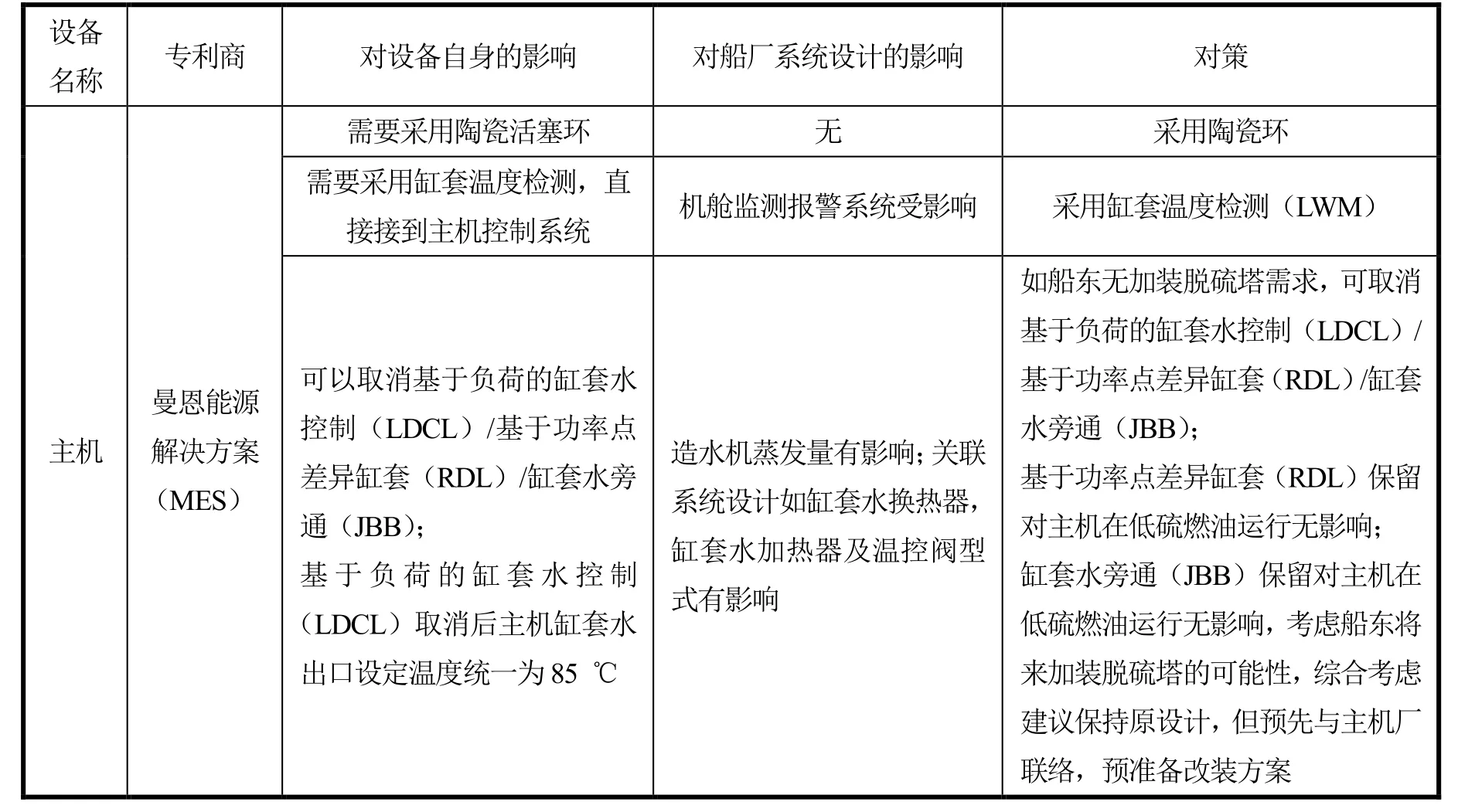

综上,未安装废气脱硫系统的船舶只能使用合规的低硫燃油,主机自身及关联影响汇总见表1。

表1 主机部件及系统影响

1.2 发电机相关部件改进

结合某发电机厂商实际项目经验,使用低硫燃油对柴油机主要影响包括:

1)燃油柱塞泵。由于低硫燃油油品复杂多样,柱塞泵材质有变更以应对更恶劣的工况,推荐柱塞采取特殊涂层。

2)燃油喷射阀。燃油喷射阀原则上应采用冷却式,根据具体的机型可能略有不同。

3)燃油进机的黏度及温度要求。使用低硫燃油时,根据油品的性质来设定进机黏度或者温度。30 cSt(1 cSt=1 mm/s)@50 ℃以上油品,控制进机黏度为11 cSt~14 cSt;30 cSt以下油品,控制进机温度为 80 ℃。对船厂系统设计的影响是,黏度控制器需增加温度控制功能。综上,使用低硫燃油发电机自身及关联影响汇总如表2所示。

表2 发电机自身及关联影响

1.3 锅炉相关改进

锅炉涉及低硫燃油的主要设计变更包括:

1)配置2套火焰检测,以提高燃烧器火焰监测的稳定性。

2)燃油喷嘴双重截止阀,以避免燃烧器燃油误喷射。

3)锅炉燃油控制程序改进。由于可选用的低硫燃油黏度范围较广,根据燃油喷嘴的特性,需考虑设置不同的燃油控制模式,以匹配适用不同黏度的燃油。

1.4 分油机相关改进

目前市场上的低硫燃油(质量分数0.5 %以下),黏度一般在80 cSt~180 cSt,只要选择合适的比重环,分油机能处理绝大多数市面上常见的低硫油。因此对于分油机设计无影响,更多的影响在操作层面,详述如下:

1)关于密度,只要选择合适的比重环,分油机能处理绝大多数市面上常见的低硫油;

2)关于黏度,需要按厂家推荐将不同规格的低硫油加热到相应的稳定温度,上游的燃油预加热器作用很重要;

3)关于杂质铝或硅,长时间储存的低黏度低硫油易产生杂质,在分离过程中,要尽可能降低流速,充分加热,并且缩短排渣间隔;

4)关于凝点,燃油在分离过程中会产生蜡结晶,对滤器产生影响,需要定期清理管道及机器内的蜡结晶;

5)关于兼容性,在切换不同种类的燃油时,为防止泥渣不正常积聚,应尽可能清空油舱、管线及加热器,定期清理系统中的泥渣。

1.5 系统设计相关影响

1.5.1 低硫燃油冷却器

未安装废气清洗系统船舶,在全球海域可以使用质量分数0.5 %及以下硫含量的低硫燃油,但在部分国家或地区(主要是中国、日韩、欧洲、北美和澳大利亚)沿海或内河区域内,只能使用质量分数0.1 %及以下硫含量超低硫燃油或者超低硫轻油。超低硫燃油目前市场供应量较少,详细情况不明。超低硫轻油市场供应充足,由于超低硫轻油的黏度很低,40 ℃黏度在2 cSt~6 cSt左右,进机前由于机舱气温较高,尤其因为燃油系统内油泵、内燃机高压燃油泵的摩擦加热,导致超低硫轻油在进机前的黏度往往低于专利商MES要求的2 cSt,黏度过低会引发主机高压油泵偶件的咬死,因此有必要在主机、发电机燃油系统内设置超低硫轻油冷却器,以冷却油来提高进机黏度。

1.5.2 燃油舱室配置

燃油舱配置方面,未安装废气清洗系统船舶无法搭载高硫燃油,机舱内只需设置一对低硫燃油沉淀舱及低硫燃油日用舱,原则上不需要再设置高硫燃油沉淀舱及高硫燃油日用舱。

超低硫轻油日用舱由柴油日用舱兼用,或者将一个燃油储存舱改造为可以储存低硫重油和超低硫轻油,并具备直接向主副机系统供应的能力,以满足船舶在各国沿海排放限制区域内的排放要求。

2 安装废气清洗系统对机舱设备和系统的影响及对策

2.1 对机舱设备及系统的影响和对策

安装了EGCS的船舶,主要使用高硫燃油(质量分数0.5 %以上)和超低硫轻油。但是很多船东也会选择在机舱内额外再配置一对低硫燃油沉淀舱及低硫燃油日用舱。也就是说该船可以根据区域不同,选择高硫燃油(质量分数0.5 %以上)、低硫燃油(质量分数0.5 %以下)、超低硫燃油(质量分数0.1 %以下)3种燃油。

此种情况,机舱内设备除主机外,发电机、锅炉、分油机和油泵的影响同未安装废气清洗系统的船。主要不同在主机的适用对策。

主机方面,除了LDCL、RDL、JBB为厂家推荐的高硫燃油(质量分数0.5 %以上)应对措施需要适用以外,为低硫燃油(质量分数0.5 %以下)而准备的陶瓷活塞环和缸套温度检测技术也需要适用。

对船厂系统设计的影响需要适用未安装废气清洗的船舶的系统对策,诸如加装低硫燃油冷却器、黏度控制器增加温度控制功能,还会对机舱管系统设计机舱布置设计产生影响。主要较大的设计变更是EGCS洗涤水排放系统采用玻璃钢管,EGCS排烟管采用耐腐蚀双相不锈钢,设置EGCS专用海底门,机舱烟囱加大以布置EGCS塔体等。

2.2 废气清洗系统相关试验及IAPP证书获取的对策和注意事项

2.2.1 搭载废气清洗系统对试航试验的影响

搭载废气清洗系统试航的船舶,如果只搭载一种高硫重油试航,考虑到废气清洗系统为常时运行设备,无人机舱期间该设备的稳定性需要验证,应增加无人机舱期间运行废气清洗系统的条款。同时主机燃油消耗率测量实验也会受到废气清洗系统的影响,在试航中明确受影响的范围区间,对于其他试航试验项目,原则上试验工况中要求使用重油的,如无特殊情况,试验期间废气清洗系统应尽量运行。

2.2.2 废气清洗系统试验用燃油市场现状

限硫令已经对船用燃油市场产生了重大影响。我国的船用燃油按照用户不同分为保税油和内贸油,保税油由于国内税收因素,国内厂家生产保税油基本无利可图,产量很少,国内的保税油大多从周边国家进口而来,价格高。而内贸船用燃料油厂家少,产量少,因此内贸船用燃油大多由调油商和供应商调制而成。受限硫令影响,目前国内船用燃油市场180 cSt高硫燃油已经无法采购到,只能采购380 cSt高硫燃油,硫含量在2.0 %~3.0 %之间。因采用的调和原料品质、调和策略都会对油品质量产生影响,建议对油品质量进行关注,特别是油品的相容性和稳定性。

废气清洗系统厂家和船级社对试验时硫含量没有硬性要求,但目前主流做法采用高硫油进行试验。废气清洗系统厂家推荐使用越接近设计值 3.5 %硫含量的燃油越好,使脱硫效果的验证更有说服力。试验用油的硫含量也需要考虑船东的意见,一般希望采用高硫油,尽可能接近3.5 %。

综上,废气清洗系统性能验证建议使用380 cSt高硫燃油,硫含量在2.0 %~3.0 %。

2.2.3 废气清洗系统的性能验证

目前废气清洗系统有2种设计工况,分别为除硫效果为3.5 %~0.5 %和3.5 %~0.1 %。无论哪种设计工况,依据IMO Scheme B规范认证要求,都应在试航期间对废气清洗系统实际除硫效果进行运行试验。试验期间,一般采取预调整,测量运行参数,待预调结果没有问题再正式向船东和船级报验脱硫系统运行试验。

2.2.4 废气清洗系统IAPP取证事宜

废气清洗系统的取证流程简述如下。试航前船厂向船级社提交废气清洗系统相关的资料、图纸。试航中将废气清洗系统试验过程中的运行参数及结果报告提交船级社,最后废气清洗系统洗涤水化验报告提交船级社,由船级社向船旗国提出申请,船级社获得授权后由船级社颁发证书。

2.2.5 废气清洗系统试验海域的限制

截至2019年1月15日,全球已经有17个国家的指定港口或者区域禁止排放废气清洗系统洗涤水,我国发布的《2020年全球船用燃油限硫令实施方案》中也明确自2020年1月1日起,船舶不得在我国船舶大气污染物排放控制区内排放开放式废气清洗系统洗涤水。试航过程中应注意选择废气清洗系统试验的海域。

3 结论

分别针对未搭载和搭载废气清洗系统的实船项目,详细阐述及分析了主机、副机及锅炉等机舱主要燃油相关设备及系统受限硫令影响的主要变更,并论述了上述主副机变更对船厂系统设计、试航试验及取证等方面的关联影响,为实施限硫令后对实船项目设计及试验提供借鉴。