面向大型豪华邮轮薄板平面分段流水线的信息化技术

王世利,毛祖杰,韦乃琨,雷雨雨,孔 宁,刘雨田

(1. 上海外高桥造船有限公司,上海 200137;2. 上海船舶工艺研究所,上海 200032;3. 上海交通大学 机械与动力工程学院,上海 200240)

0 引言

邮轮产业作为朝阳产业,具有国家战略利益与企业经济利益的叠加、国防工业发展需求与邮轮经济发展需求叠加的双重优势,对消费与就业有较强的直接拉动力,能带动相关产业的协调发展,产生巨大的社会效益和经济效益。大型邮轮被誉为“海上流动的城市”,集观光、旅游、休闲、娱乐等功能于一体,是国际造船业公认的高技术、高附加值、高可靠性的“三高”船舶,具有船体超大、结构复杂、舾装考究等特点,因其设计建造的难度和造价高,被誉为世界造船界皇冠上的明珠。作为我国船舶工业唯一没有建造业绩的船舶类型,建造大型邮轮,填补我国在这一船型领域的空白,有利于带动我国船舶设计建造整体技术水平的提升,推动我国船舶工业从中低端向中高端发展。大型邮轮设计建造对于船厂的设计建造能力、资源整合能力、项目管理能力、系统集成能力和安全质量控制能力等将会有质的提升,并通过邮轮的承建可拉动我国船舶工业相关配套行业共同发展。目前,我国大型豪华邮轮工程已进入正式实施阶段,首艘大型邮轮船型为13.55万总吨VISTA级,总长为323.6 m,型宽为37.2 m,最大容纳乘客量为5 246人,总客房2 125间,入英国劳氏船级社和中国船级社,挂巴拿马旗,由上海外高桥造船有限公司(简称:外高桥船厂)承建。

大型邮轮设计建造是庞大复杂的系统工程,建造难在体系。大型邮轮在设计、供应链管理、项目管理和建造方面难度远远高于普通商船,复杂的系统设计、苛刻的建造工艺、多元化的供应链管理、巨型的供应商管控、超大量的舾装作业、超大量的多系统交叉作业和施工现场复杂多变等各方面工作均是一种新的挑战和新的认知。因此,这对薄板车间的总体建造能力提出了更高要求。同时,豪华邮轮结构具有型宽大、型深小、上层建筑长、甲板层数多等特点,为了减轻结构质量,提高航速、降低船舶重心等,豪华邮轮薄板使用比例大,通常会大量使用仅有4 mm~5 mm的薄板来进行建造,平面分段占有率较高。结合大型豪华邮轮建造特点,为提升整体建造效率,改善作业环境,有效控制板架变形和分段精度,外高桥船厂正在建设采用国际先进大功率激光焊工艺的薄板平面分段流水线(简称:薄板线)。

1 薄板线主要工艺流程

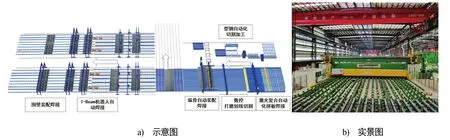

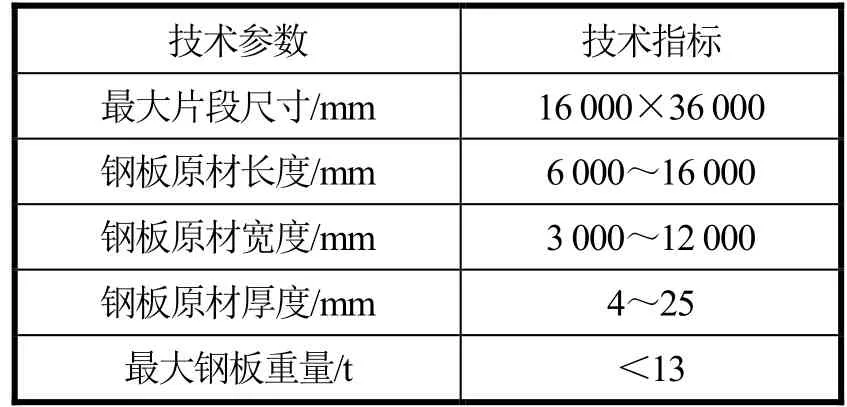

薄板线建设在薄板中心车间内,车间总占地面积约为50 000 m,共3跨。薄板线由单条片段线、2条分段线,包括激光复合自动化焊接、数控打磨划线切割、纵骨自动装配焊接、型钢自动化切割加工、T-Beam机器人焊接、围壁装配焊接等关键工位,如图1所示。薄板线的主要生产技术参数见表1。

图1 单条片段线/2条分段线示意及实景图

表1 薄板平面分段流水线主要技术参数

薄板线主要工艺流程为原材预处理→原材切边→铣边/拼板→打磨/划线/切割→型材装焊→T-Beam焊接→围壁部件装焊。根据中间产品形式可分为板材(plate)、拼板(sub-panel)、板架(panel)、片段(section)、分段(block)等阶段,如图2所示。

图2 薄板线主要工序/中间产品示意及实景图

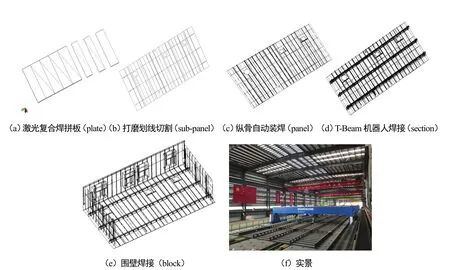

2 薄板线信息化技术

薄板线信息化建设目标是在模型数据的驱动下实现流水线各管理对象间的互通互联、快速响应。开展生产车间及自动化装备的建设,提升平面分段关键部件生产自动化水平,联通自动化装备、制作对象、作业人员、工艺数据和物流信息等生产要素,突破关键部件协同管控技术,最终实现平面分段数字化制造。薄板线信息化建设内容包含自动化装备、制作对象、作业人员、工艺数据和物流信息等生产要素,突破计划任务、关键部件协同管控技术,最终实现薄板平面分段的数字化制造。充分满足流水线设备制造执行和数据集成信息化要求,实现精益生产、敏捷生产和智能制造。如图3所示,薄板线信息化建设主要实现以下功能:

图3 薄板线信息化建设整体架构

1)生产线管理平台提供机器指令转换(套料)、离线编程、任务下发、异常报警、生产进度和设备状态等服务,提供鹰图和Tribon M3设计系统三维模型、图纸、设计数据输入接口;

2)集中控制室具有集中管控功能,实时动态反应流水线生产情况,直观反映各项生产数据、设备状态和报警信息,通过部署工业网络及硬件,车间网络与各流水线设备实现通信与集成,可对自动化设备进行状态监测和控制。

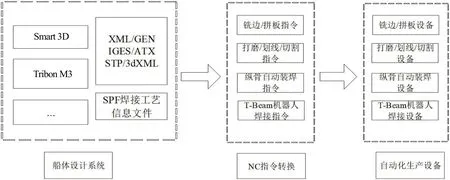

3 生产指令转换技术

根据设计系统下发的分段三维模型、组立信息、零部件加工板图,通过自主研发的NC转换接口,生成铣边拼板指令、划线切割指令、纵骨装焊指令、T-Beam机器人离线编程指令等,下发到各工位实现拼板、切割、纵骨装焊、T-Beam装焊等自动化生产,如图4所示。

图4 模型指令转换流程示意图

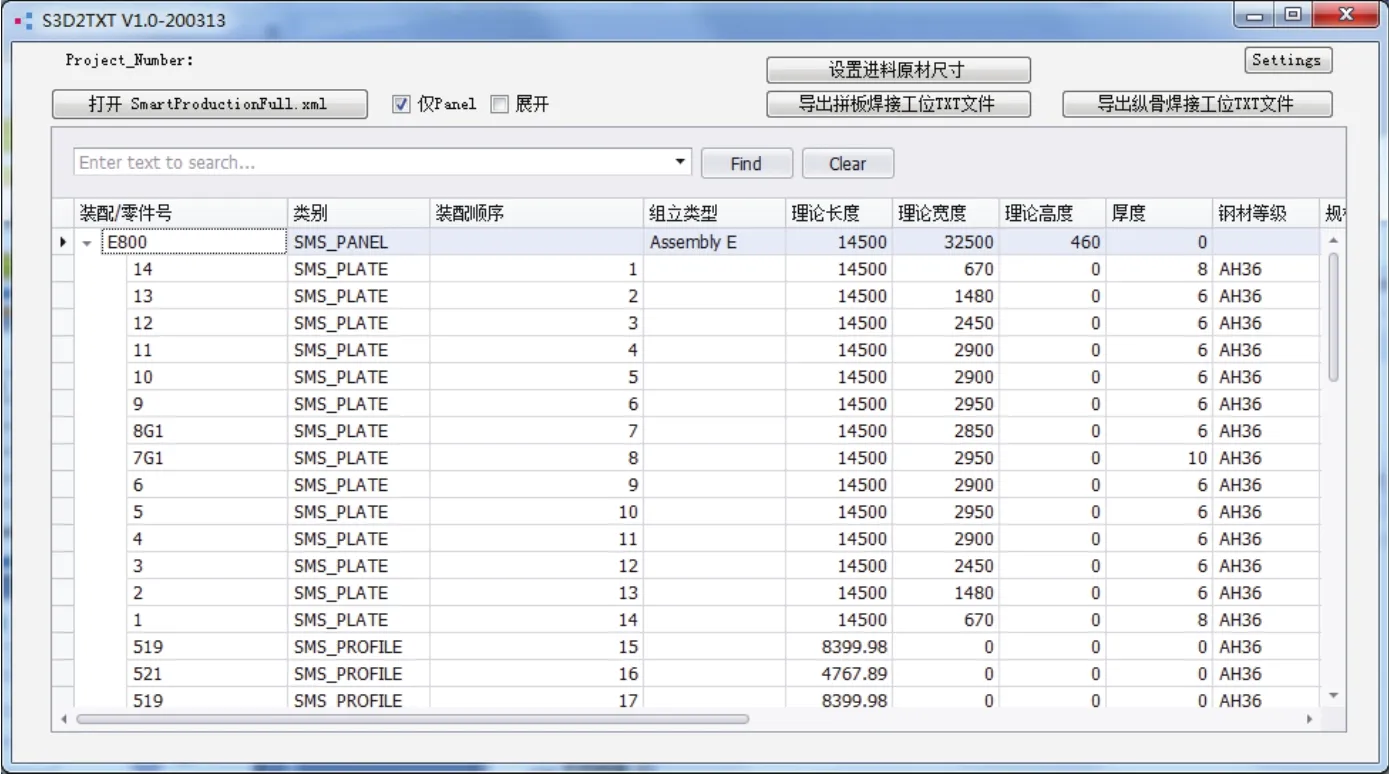

1)铣边拼板指令转换接口。将板材加工文件(如xml、gen等格式)导入NC转换程序,可转换为铣边/拼板设备指令文件(txt格式)。如图5所示。

图5 铣边拼板指令转换接口软件界面

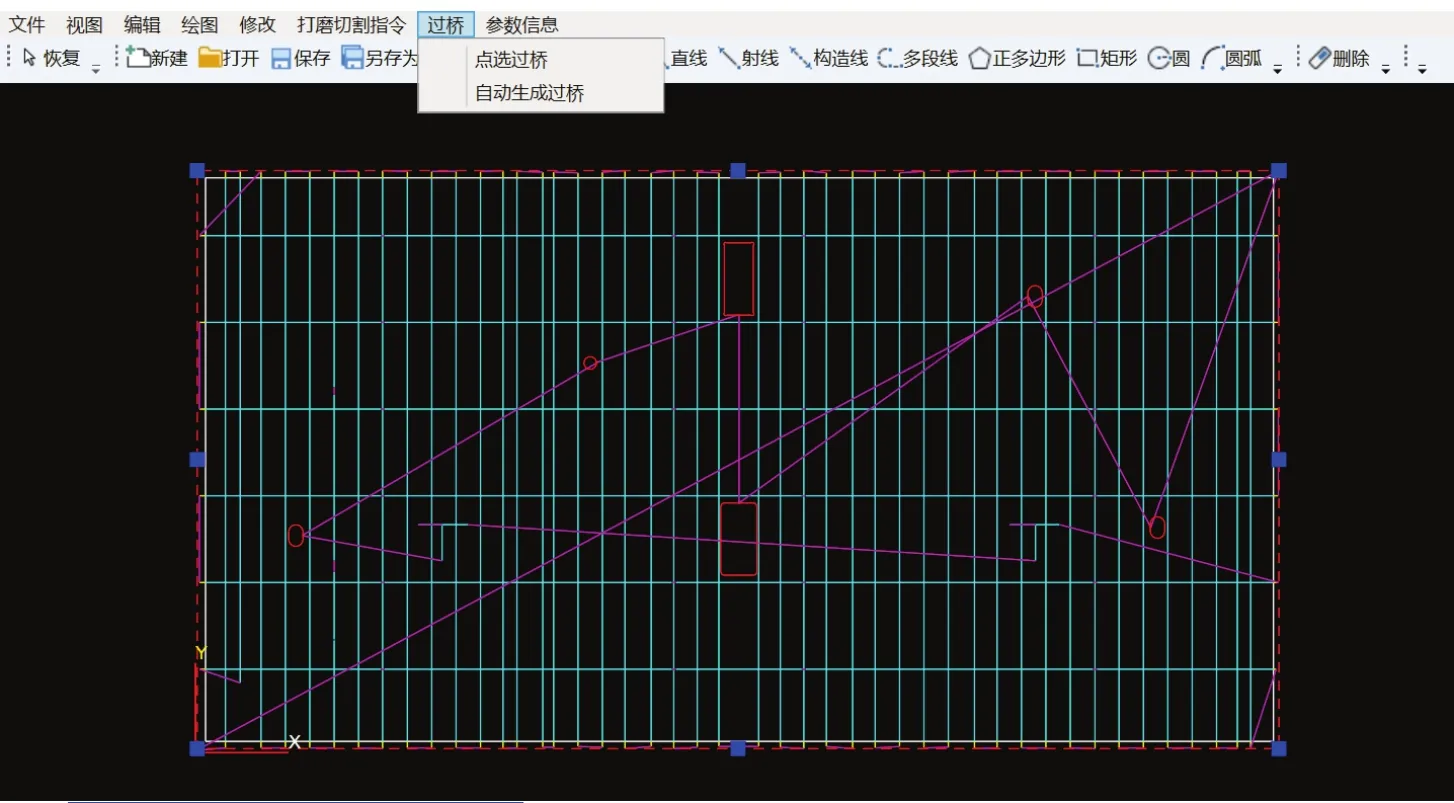

2)打磨划线切割指令转换接口。将板架切割板图(如xml、gen等格式)导入管理平台,可转换为打磨、划线和切割机器指令(mpg格式)。如图6所示。

图6 打磨/划线/切割指令转换接口软件界面

3)纵骨自动焊接指令转换接口。将片体加工文件(如xml、gen等格式)导入管理平台,可转换为纵骨自动焊接机器指令文件(txt格式)。如图7所示。

图7 纵骨自动焊接指令转换接口软件界面

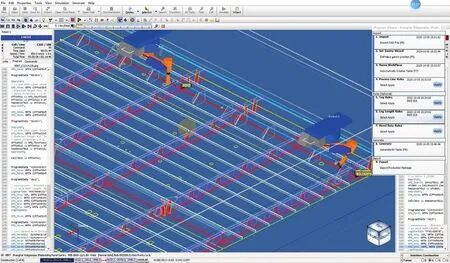

4)T-Beam机器人焊接指令转换接口。将片体三维模型(如igs、atx格式)导入管理平台离线编程软件,进行路径规划和焊接工艺匹配,可生成机器人焊接指令(prg格式),如图8所示为离线编程软件界面。

图8 机器人焊接指令转换接口软件界面

薄板线机器人焊接工位生产方式包括数据驱动和先进视觉技术2种。第一种是提供配套的数据驱动软件包,使用船舶设计软件输出的工件设计信息(通用三维模型)进行数据驱动,通过工件模型的信息,自动分析模型数据推算出焊接轨迹和匹配的工艺参数,在焊接工位的三维数据实现快速离线编程;第二种是通过视觉识别系统获得工件的三维数据和工件位置信息后,利用提供的三维视觉系统软件包自动生成机器人运动轨迹,并自动匹配焊接工艺参数,再通过激光视觉系统进行焊缝寻位和焊接过程的自动跟踪,无须示教和编程,实现自动焊接。

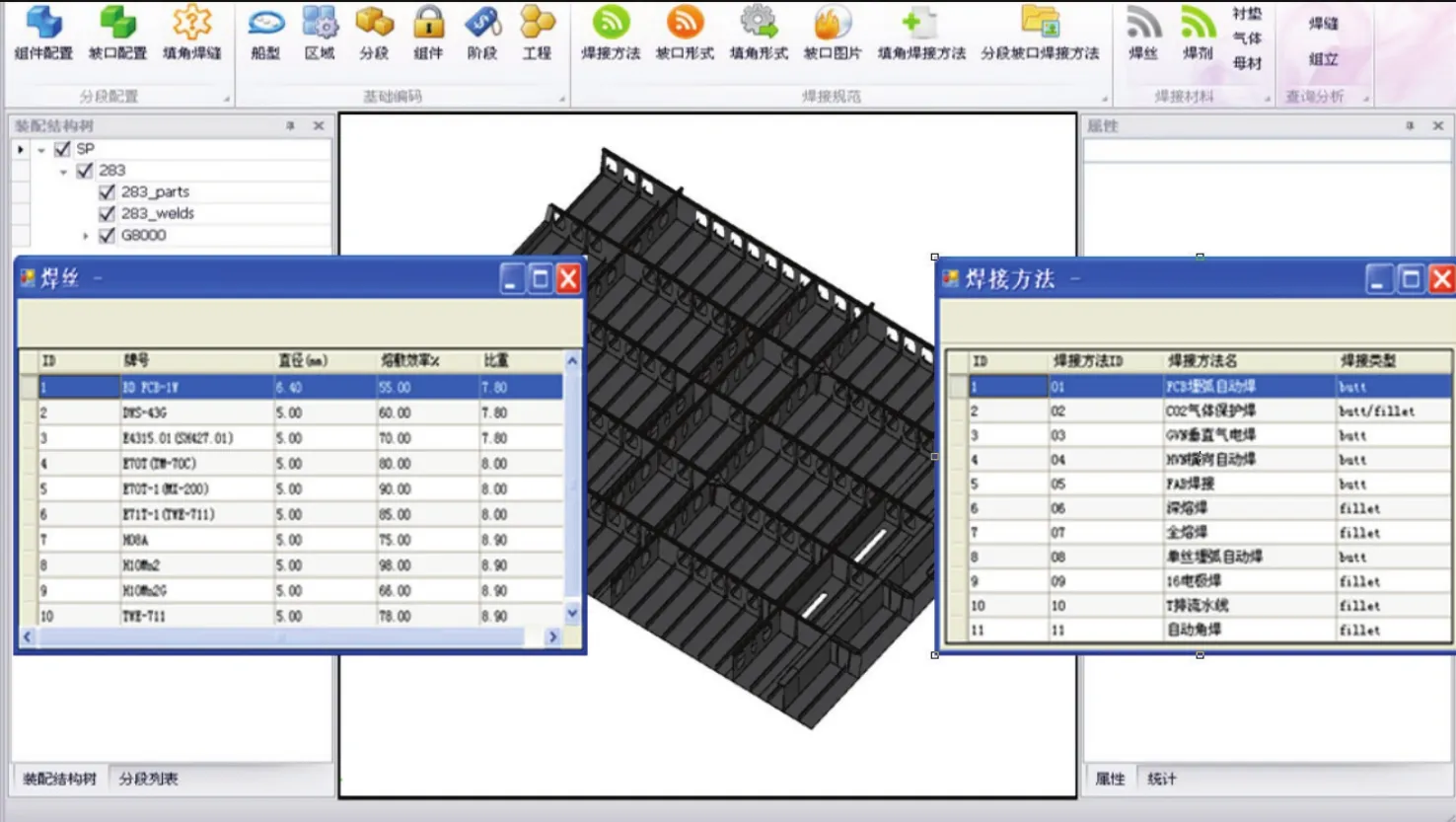

如图9所示,针对焊接对象的材质、厚度、形式、焊材、焊脚以及装配间隙等信息,依据焊接工艺规范,建立焊接工艺数据库,将数据库中的焊接电压、焊接电流和焊接速度等焊接规程信息进行匹配,离线系统在生成焊接轨迹的过程中自动匹配相应的焊接工艺数据。在薄板线后续使用过程中持续配合完成焊接数据库的建立,允许根据生产实际情况及焊接工艺情况自主进行参数优化。

图9 焊接工艺专家库软件界面

4 结论

1)与传统的生产方式相比,薄板线将薄板分段制造流程中的大量基本作业单元用流水线的方式进行组织,使生产过程更加连续,大幅提高薄板分段的制作效率;引入大量自动化设备和先进工艺,辅助流水线生产,有效降低生产成本;生产的输入、输出都可以通过平面分段流水线进行控制,间接提高物流配套准确性,对企业物流系统的运转也起到推进作用;采用装配线作业,设备、人员更加稳定,有利于提高平面分段制作质量,推动全面质量管理的实施。

2)薄板线将打造新一代分段智能车间,在模型数据的驱动下实现流水线各管理对象间的互通互联、快速响应。钢材(板材、型材)数字化划线切割、拼板自动化激光焊接、型材自动化装配焊接和T-Beam自动化焊接等制造单元智能化能力建设,提升豪华邮轮关键部件生产智能化水平。

构筑车间网络和信息化设备,联通自动化装备、制作对象、作业人员、工艺数据、物流信息、质量信息等生产要素;突破高级排程及计划协同管控技术,实现全过程数字化网络化制造,充分满足流水线设备制造执行和数据集成信息化要求,实现精益生产、敏捷生产、智能制造。

数字驱动生产技术的应用在薄板分段生产中,可实现薄板线主线工位数字模型指令驱动,减少生产过程中人为介入及出错,节约人工,实现智能自动化运转。薄板线的建成投产有助于加快引领外高桥造船厂智能制造改造升级,满足特种船舶建造需求,提升船舶建造质量和生产效率,推进造船数字化、网络化和智能化。结合船厂推进“壳、舾、涂一体化”、“数字化造船”等方面积累的技术,未来将有更多数字化技术应用在薄板线实际生产中,助力国产大型豪华邮轮顺利建造。