分段扫砂模式在造船厂的推广应用

李甲兵

(扬州中远海运重工有限公司,江苏扬州 225211)

0 引言

随着国家2018年7月国务院《打赢蓝天保卫战三年行动计划》文件的出台,以及振华港机对待VOCs排放未认真执行而遭到中央生态环保督察组的全国通报,环保严密监管对造船企业的油漆使用总量的管控提出了严峻挑战。一方面由于可替代现有有机溶剂挥发性为主要特性的水性油漆,使用范围较小还不是特别成熟;另一方面对于造船利润压缩至低位的船企,价格因素使之望而却步。为了在现有条件下压缩油漆使用总量,除了减少显性浪费,还可以从分段扫砂、预涂枪使用、喷漆距离控制、喷枪枪嘴选型配套、油漆配套工艺优化等多条途径进行本质上的降低,其中分段扫砂是最为有效的途径。

1 船厂分段二次除锈工艺现状

目前船厂分段的二次除锈主要分为2种:一是采用钢丝盘或砂轮片进行除锈作业,常见于上建分段;二是采用钢砂喷射除锈,这也是目前船厂主流的除锈方式;三是高压水除锈,主要用于船舶修理改装。

钢砂喷射作业又分为扫砂与冲砂2种作业模式,目前日韩已基本实行了扫砂作业模式,中国95%以上的造船厂还是以冲砂为主。扫砂主要是采用手工操纵的快速扫掠式的轻度磨料喷射,清理钢板已有底漆或涂层的肤浅表层,在表面上产生一定的粗糙度,并去除表面除油污与锈迹外几乎所有的污染物。冲砂则是对无论车间底漆是否完整,全部予以去除。

随着国家对环境污染治理的进一步加大,高能耗高污染企业的节能减排被提上日程。扫砂作业应是目前状态下造船厂涂装作业最易实现节能减排降本增效的有效措施之一。首先,扫砂对于压缩空气压力的要求低于冲砂压力;其次,扫砂对于车间底漆的保留远胜于冲砂;再次,重新复涂油漆的量也会大幅降低。通过推广扫砂作业模式,不仅可以降低砂灰产生量减少危废处理,还可以大幅降低油漆使用总量,达到降低VOC排放总量的目的。

2 分段扫砂先决条件

根据“中国造船质量标准”(China Shipbuilding Quality Standard,CSQS)中对于二次除锈清洁度的要求可知:对于车间底漆受损部位如焊缝区、火工区、自然锈蚀区,喷射处理至Sa 2.5,对于车间底漆完好表面只要除去粉化尘、浮锈、油脂污物即可。这就为扫砂作业提供了基准要求。

分段扫砂需要从文件准备、预处理、分段建造周期、作业基准制定4个方面进行系统性策划与执行。文件准备方面应该从技术规格书与三方协议中予以明确,其余主要措施如下:

1)获得车间底漆与配套第一度漆的兼容性试验认可证书以及对应船级社的相应的型式认可证书。

2)钢板在抛丸预处理阶段需要冲砂至 ISO Sa 2.5,满足清洁度要求,产生30 µm~75 µm的粗糙度,覆盖(20±5)µm的车间底漆。

3)对压载舱分段推荐使用锈蚀等级为A或B的钢板,以确保在免除使用粗糙度仪的情况下,可得到规定的粗糙度30 µm~75 µm的范围。

4)在分段预制阶段火焰切割的自由边、焊缝和破损区域,T型材自由边,组立焊缝等需要尽可能地根据船厂的实际情况进行跟踪补涂。

5)从下料至分段交涂的周期应压缩在3个月内,过程中应做好车间底漆的跟踪补涂工作,以确保分段整体不会大面积产生锈蚀。

具体的重点关注步骤及品质要求如下:

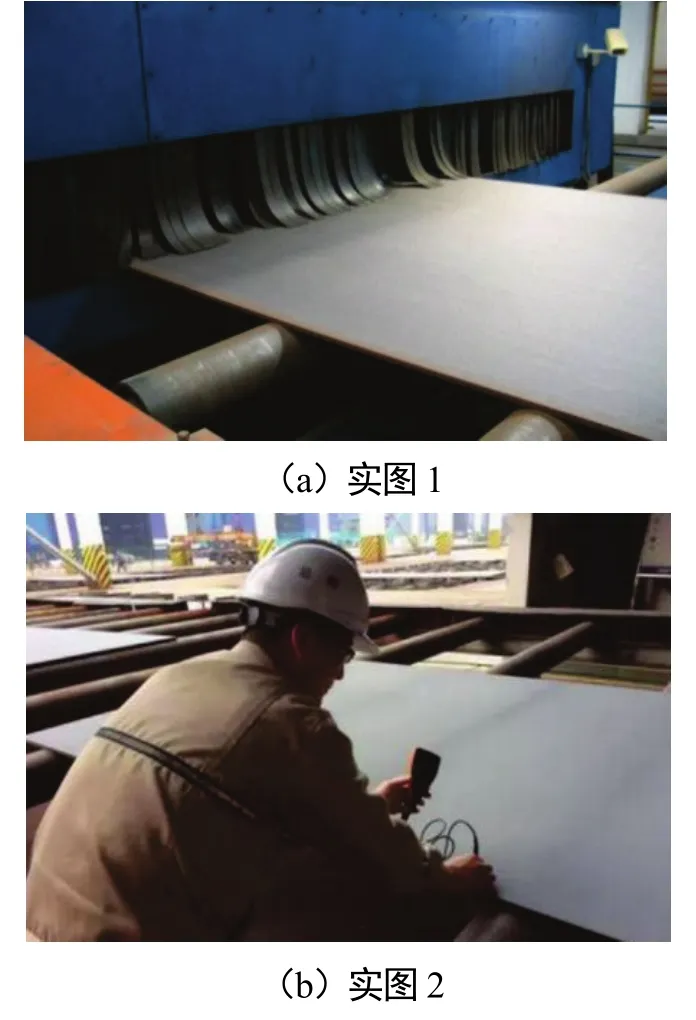

第1步。钢材与型材在预处理阶段实施的首次抛丸冲砂品质等级≥Sa 2.5,喷涂的车间底漆漆膜均匀,DFT干膜厚度应保持在15 µm~25 µm之间,无明显的过喷、漏喷以及喷漆未干造成的辊道印迹。原则上除了试片比对外,应根据船厂自身预处理量加强对钢材预处理膜厚的抽查频率。推荐干膜抽测频率为每次启工时的第1至第2块钢板,如图1所示,在满足品质要求后方可进行连续生产。反之,应继续调整设备至满足要求。

图1 预处理流水线每次启工前的品质参数抽测

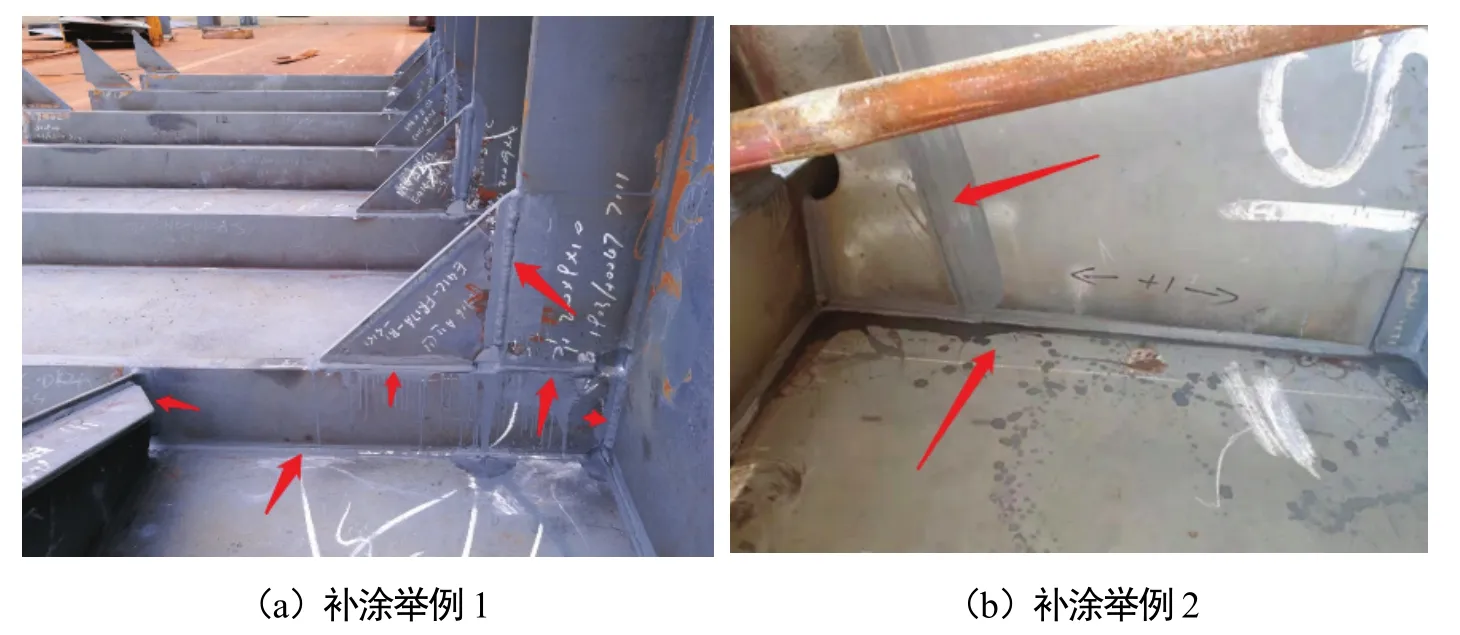

第2步。在小组立与组立阶段严格实施跟踪补涂措施。应重点对组立焊缝(图2)、型材自由边(图3)、火工校正部位(图4)在自检合格后及时刷涂车间底漆。补涂一般推荐刷涂1遍,滚涂2遍,膜厚可略厚于车间底漆喷涂的干膜厚度。

图2 组立阶段的焊缝跟踪补涂

图3 组立阶段的型材自由边跟踪补涂

图4 组立阶段的火工校正部位跟踪补涂

在整个措施实施的过程当中,绝大多数船厂实施难点就在第 2步,即钢材预处理满足 PSPC(Performance Standard of Protective Coatings,船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准)与国际海事组织(IMO)规范要求。由于绝大多数船厂都习惯于分段冲砂,所以对于钢材预处理的品质往往疏于管理,总是寄希望于冲砂作业模式来满足底线要求。

在预处理阶段的问题主要集中在以下几个方面:

1)钢材正反表面水、油脂、杂屑处理的问题;

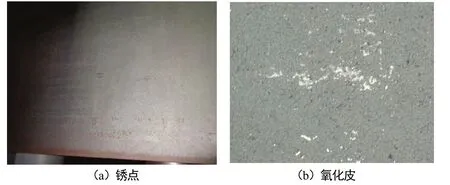

2)型材经抛丸室处理后部分区域仍存在锈点与氧化皮的问题(图5);

图5 钢材与型材经过抛丸处理后存在部分锈点与氧化皮未清理干净

3)抛丸室参数设置过快以及抛丸比例配置不佳产生表面粗糙度不足的问题;

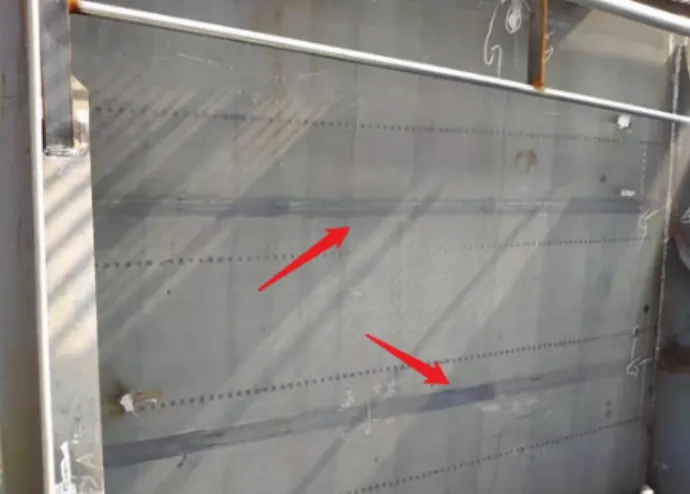

4)底漆喷涂结束后,车间底漆的干膜厚度不均,存在低于标准值的问题(图6)。

图6 车间底漆漆膜超出规定范围(15 µm~25 µm)的现象较为普遍

为了解决以上问题可采用如下对应措施:

1)采用预热喷火装置去除水分与油脂,采用空气管吹除杂物(图7);

图7 钢材预处理吹杂喷火去湿除油工作

2)调试抛丸枪嘴角度、砂丸比例以满足清洁度要求;

3)调整辊道速度以满足粗糙度要求;

4)合理配比车间底漆浓度与喷漆枪行枪速度。

3 分段扫砂与冲砂对油漆用量的影响

第1步:试板原材料取自经过预处理线处理过的同一块钢板以尽可能确保抛丸后的粗糙度、清洁度以及车间底漆膜厚一致。

第2步:从钢板上取样2块300 mm×300 mm的试板,分别进行如图8所示的冲砂作业(底漆去除90%以上,钢板出白,粗糙度达到≈120 µm)与扫砂作业(保留车间底漆完整区域,去除锈迹,粗糙度平均值≈90 µm)。如图9所示,通过比对标准样板或使用复制胶带进行粗糙度测量,可知扫砂与冲砂的粗糙度值一般至少保持在≥30 µm的差距。

图8 试板冲砂与扫砂后状态对比

图9 试板冲砂与扫砂粗糙度对比

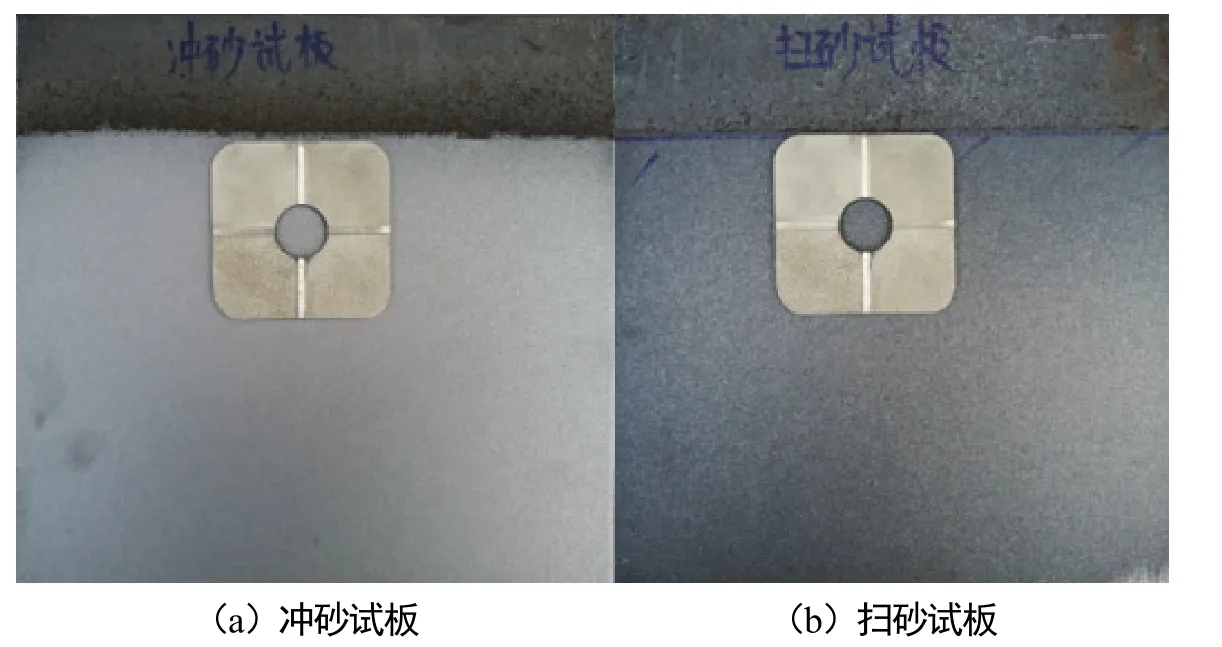

第3步:保留冲砂与扫砂的对比面,如图10所示,采用塑料胶带保护,裸露其余扫砂与冲砂区域,进行喷漆作业。

图10 试板冲砂与扫砂对比面保留

第4步:如图11所示,为降低人为误差,将2块试板置于同一水平面,由同一枪手在同一水平距离(≈300 mm)进行平移油漆喷涂作业,确保油漆区域漆膜覆盖一次成型。

图11 试板喷漆

第5步:静止油漆完工试板至油漆干燥。

第6步:分别在同一位置取样,测量冲砂试板与扫砂试板的油漆干膜厚度。

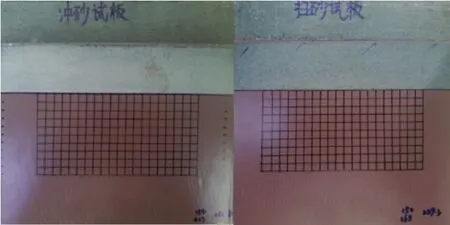

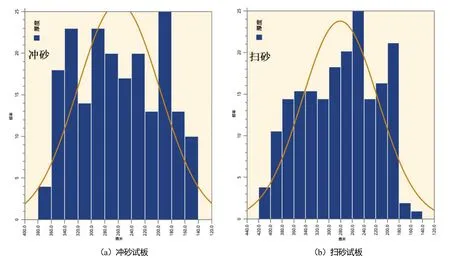

为减少人工测量误差以及取点误差,如图12所示,对2块试板从起枪与回枪位置分别距中50 mm,从冲砂与扫砂保留对比面开始向下量取100 mm,作为油漆膜厚取点的测试面(200 mm×100 mm),按照每10 mm×10 mm作为1个取样点,可分别测得200个数据点(图12)。按照“之”字形测点分别得到冲砂与扫砂后200个点的膜厚数据,如表1所示。其正态分布图如图13所示,通过对比可知,扫砂试板比冲砂试板的平均膜厚至少可提高21.5 µm。

图12 试板膜厚取样

表1 冲砂试板与扫砂试板干膜厚度统计表

图13 冲砂试板与扫砂试板干膜厚度正态分布对比图

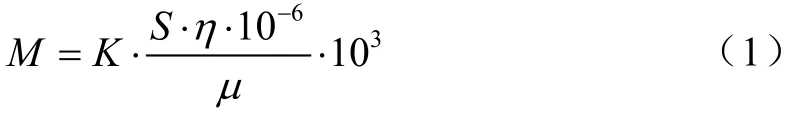

以年处理3 000 000 m²的分段面积,第一度底漆体积固体含量为75%计算,其节省下来21.5 µm,按平均30元/升的油漆价格计算,一年至少可节省油漆2 580 000元,计算公式见式(1)。

S

为分段面积,m;η

为第1度底漆节省膜厚,µm;µ

为第1度底漆固体含量;K

为第1度底漆单价,元/升;M

为直接节约油漆成本,元。4 分段扫砂作业基准的建立

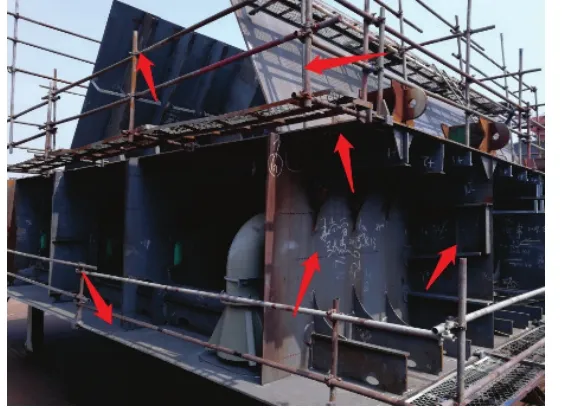

安全准备工作:由班组长或指定人员对分段脚手搭设进行检查。

动能配套工作:扫砂压缩空气压力由冲砂的0.8 MPa降低为0.7 MPa。

物量人员配套:二次除锈人员作业面积由每人170 m²提高到每人320 m²,根据出勤人数安排作业分段。

分段车间底漆清洁破损评估:

1)清除分段上的残水、垃圾、油污。

2)班组长检查评估分段锈蚀状态,对需要进行冲砂位置采用石笔予以标记。

3)检查预装管系油漆破损情况并对需要扫砂位置采用油性笔进行标记。

4)冲砂部位的确定。采取冲砂作业主要针对分段锈蚀较为严重的部位,如在制造过程中严格执行了车间底漆的跟踪补涂工作,则可进行扫砂作业。如图14所示的常规冲砂位置,诸如T排焊缝及自由边、球扁钢球头面、组合件自由边、流水孔、透气孔、R孔等各类贯穿孔,锈蚀焊缝,火工校正位置,还包括诸如图15所示的各类铁舾、电舾、管舾穿舱腹板等焊接且未进行跟踪补涂部位。对于如图16所示各类使用化学试剂或化学浆糊进行探伤的位置,考虑到盐分会超标且执行跟踪补涂比较困难,推荐执行冲砂作业。

图14 常规冲砂位置的确认

图15 舾装件冲砂位置的确认

图16 UT、MT、PT探伤受化学品或盐分污染较重区域冲砂位置的确认

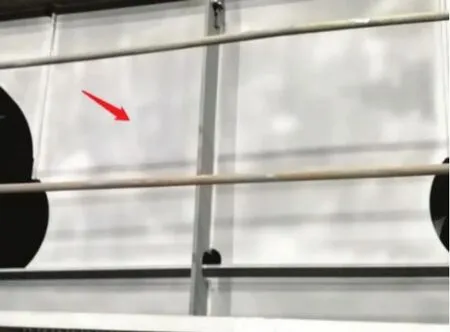

5)扫砂位置的确认。对于车间底漆保存完整或有进行过跟踪补涂的位置,如图17所示的肋板、纵桁、内外底板、货舱或其他有车间底漆保护位置,如图18所示在预装过程中的油漆破损部位;如图19所示的各类分段在进涂前还未出现锈蚀的部位,皆推荐采取扫砂作业。

图17 分段内部采用扫砂作业的主要构件

图18 预装管道局部破损处

图19 进涂前未生锈的焊接位置可采用扫砂作业

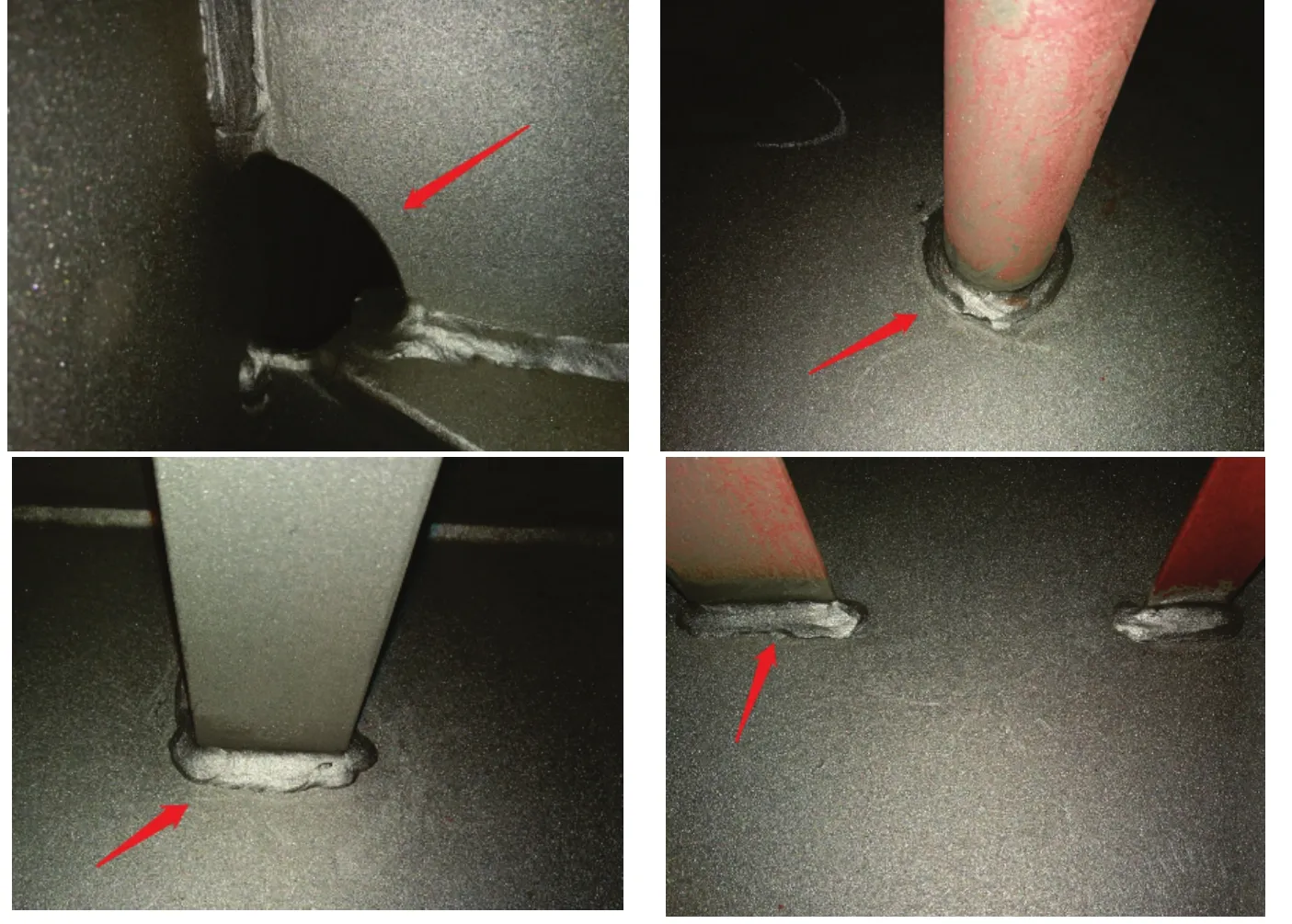

6)扫砂位置与冲砂位置的品质检查。对于分段内部的主要结构件诸如肋板、纵桁、顶板、底板等大面可扫砂至如图20所示的品质等级,整体呈现花状且无明显肉眼可见锈蚀。对于焊缝由于其表面粗糙度较大易成为扫砂的死角盲区,为确保油漆不会因为锈蚀导致脱落,所以推荐对于焊缝位置达到如图21所示冲砂出白的品质要求。对于其他各类舾装品焊接位置则只需满足如图22所示目视无锈即可。

图20 分段内部主要结构件的扫砂品质等级

图21 焊缝位置的扫砂品质等级

图22 自由边/贯穿孔、管舾、铁舾、电舾等焊接位置的扫砂品质等级

5 结论

通过扫砂与冲砂的对比可知,人工单位时间效能可提高88.23%,压缩空气压力可降低14.3%,每平方米油漆可节省0.028 7 L(约0.86元),仅此3项就可以为造船厂的降本增效作出巨大贡献。但是,在实施扫砂作业前一定要循序渐进按照本文提到的程序重点,从文件准备开始,着重关注预处理品质,加强跟踪补涂程序实施,压缩分段制造周期,可先从品质要求较低的非PSPC分段如机舱分段与上建分段开始实施,最终建立符合工厂自身的扫砂作业基准,以实现分段扫砂模式的持续推进和固化。