绿色造船工艺优化新技术价值分析

秦昌媛,侯志远,2

(1. 大连中船国域新材料科技有限公司,辽宁大连 116600;2. 大连海事大学 海底工程与装备国际联合中心,辽宁大连116600)

0 引言

近年来我国一直强调,科技发展必须切实提高我国关键技术的创新能力,加强建设海洋强国,顺应建设海洋强国的需要,加快培育海洋工程制造业这一战略性新兴产业,不断提高海洋开发能力,使海洋经济成为新的增长点。

船舶工业是国家发展高端装备制造业的重要组成部分,更是国家实施海洋强国战略的基础和重要支撑。船舶制造业的发展对造船的技术工艺性要求越来越高,海事组织对船舶质量的要求和控制越来越严格;随着新技术、新工艺和船舶产业生产方式的变革,加上计算机自动化和人工智能的发展,我国必须在船舶制造领域有自己的优势,提高自动化程度,优化造船工艺设计,更新设备,加强造船精密度,所以为了我国造船科技的发展,必须研究造船工艺优化。

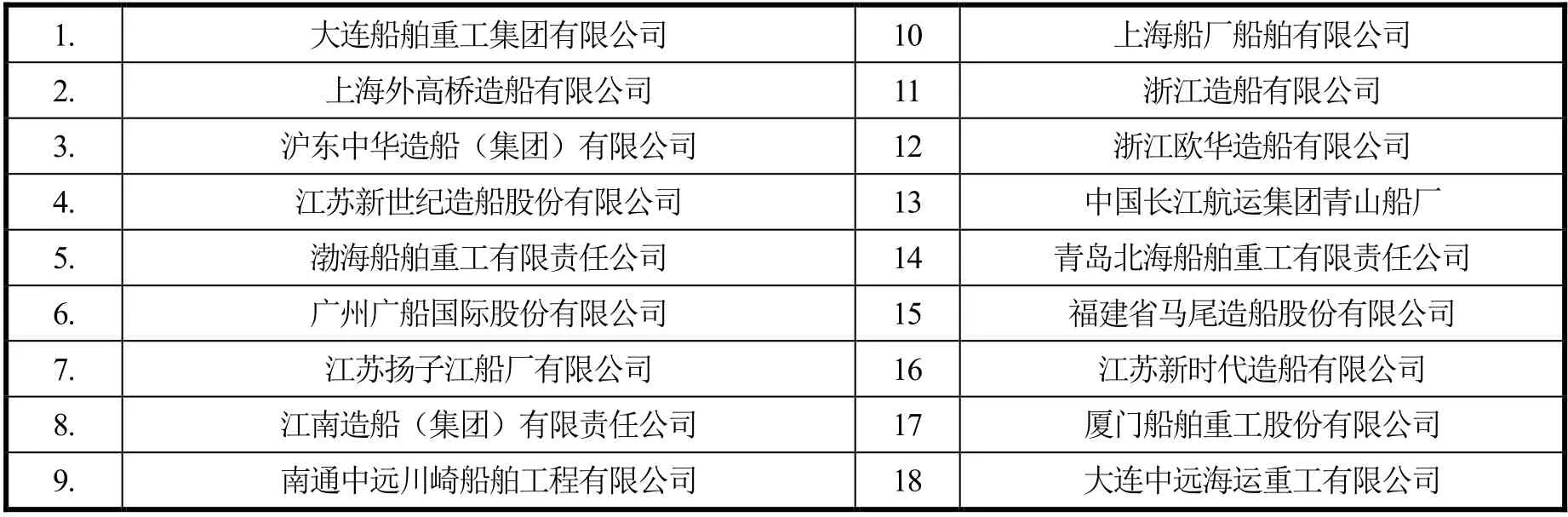

本文就我国造船业市场进行分析。我国现有规 模以上大型船厂见表1。

表1 我国规模以上大型造船厂列表(部分)

根据国际海事组织公布的数据,目前全球海洋大型船舶总数为4万艘~6万艘,总吨位约为5亿吨~8亿吨,船舶总动力约为5亿吨;25 m以下的捕捞船、运输船、工程船、游艇和军事舰艇等小型船舶的保有量超过1 000万艘。据之前的估计,2020年全球年造船量可达到约6 000余万吨。由于修船量为新造船量的7倍,则全球年修造船量约为2.5亿吨。

我国大型远洋船舶约4 000艘~6 000艘,远洋船舶载重吨位达7 000万吨,其中从事国际贸易运输的船队为5 700多万载重吨。除大型远洋船舶外,其他各类型海运船舶及渔船等数量约 100万艘。总体上看,我国大小船舶数量及运载能力已占到世界航运量的 10%以上。与此同时,我国也是世界三大修造船业大国之一。2017年,我国造船量接近500万载重吨,承接订单850万载重吨,据之前预计,2020年我国年造船量达到800万~1 000万吨或以上,占世界市场份额也估计达到25%以上。在2016年全球船舶市场处于下降趋势时,全球新船交易额同比下滑67%,中国船企接单量占全球市场份额的65.2%。

受全球市场深度调整的影响,中国船企在接单上面临着激烈竞争。新船交付和融资的获取变得越来越困难,手持订单量一直持续下滑,船企收益也明显减少。据不完全统计,2016年,60%的中国船企接单量为零。大型船企受到了极大冲击,一些船企甚至宣告破产。我国2018年造船完工量降至3 500万吨,同比降低15.6%;接单量为2 110万吨,同比减少32.6%。我国出口船舶在完工量和接单量中的占比分别为94.7%、77.2%。外媒认为,短期内,发达国家企业在高端设备制造以及设计和研究领域的垄断地位很难打破。韩国船企在海洋工程装备建造方面的地位也难以动摇,中国和新加坡船企在中低端市场上的竞争状态将会持续。因此,如何加强设计和研究能力、提高高端设备制造能力是急需解决的问题。以下将对传统和新型造船工艺进行分析。

1 传统造船工艺法简介

传统拼板定位焊方法是采用马板在焊缝正面固定,因挡住焊接方向,所以焊接接头较多,影响焊缝的质量。焊缝焊接完成后还需去除马板(平均间隔250 mm就需安装1块马板),并进行修补和打磨,工作量较大。传统装配工艺完全依靠于手工操作,依靠在母材上焊接马板进行辅助调平,调平后还需焊接固定马板,完成焊接工作,最后就是对马板的切割以及打磨马脚。然而船舶构件的尺寸一般都比较大,这样定位调平的工作量之大可想而知,与此同时焊接过程中不可控制因素很多,势必对母材造成一些不可挽回的伤害,同时拖长了整船建造周期。目前造船拼装焊接存在很多痛点问题,比如装焊时间长,平台工作焊接约40 d;拆卸工序多,上马板和拆卸马板;在焊接过程中浪费边角焊接多余材料;在焊接的过程中打磨多,母材伤害较大,影响造船质量;人工成本较大,在造船效率上有待提高。

2 新造船工艺简介

以“绿色无码工装”为例,所谓新造船优化工艺是研究者在研究几十项造船实用新型专利理论的基础上得出的造船优化工艺。采用专用工装件对合龙缝进行调平作业。此工装件的特点是在不需要焊接的情况下进行智能化调配,连接焊接两端的母材,并能够对焊接缝两端的高低差进行矫正,其目的是减少分段总装在装配过程中使用装配马板焊接对母材带来的破坏,同时降低对装配马板焊接磨补的作业,提升施工效率,减少材料消耗。

无码拼装造船优化专利如下:

1)潜艇组合肋骨腹板、面板相对位置调节无码工装专利;

2)调节潜艇肋骨与壳圈垂直度的无码工装专利;

3)潜艇壳圈合龙调节板壁差的无码工装专利;

4)潜艇壳圈套装肋骨的无码工装专利;

5)一种结构对接工艺装备专利;

6)潜艇组合肋骨腹板、面板角度调节无码工装专利;

7)潜艇、船舶用钢管调平无码工装专利;

8)潜艇船舶T型材合龙调平无码工装专利;

9)潜艇壳圈对接无码工装;

10)潜艇、船舶用球扁钢调平无码工装专利;

11)潜艇组合肋骨制作无码工装专利。

针对CO陶质衬垫单面焊焊接工艺方法,装配对焊件定形固定的焊接工作,现采用在焊缝坡口内进行定位的方法,即取消马板固定而采用直接在焊缝内进行定位焊,包括1道打底焊和2道填充焊,共3道焊,结合定位焊和焊接2个过程。也可取消定位焊,使用绿色工装将整条焊缝全部装配矫正完毕后一次焊接完成的方法。其优点在于省去了定位焊缝两头都需打磨的工作量,现只需对每段焊缝的起弧处进行打磨,并且减少了焊缝的接头数量。

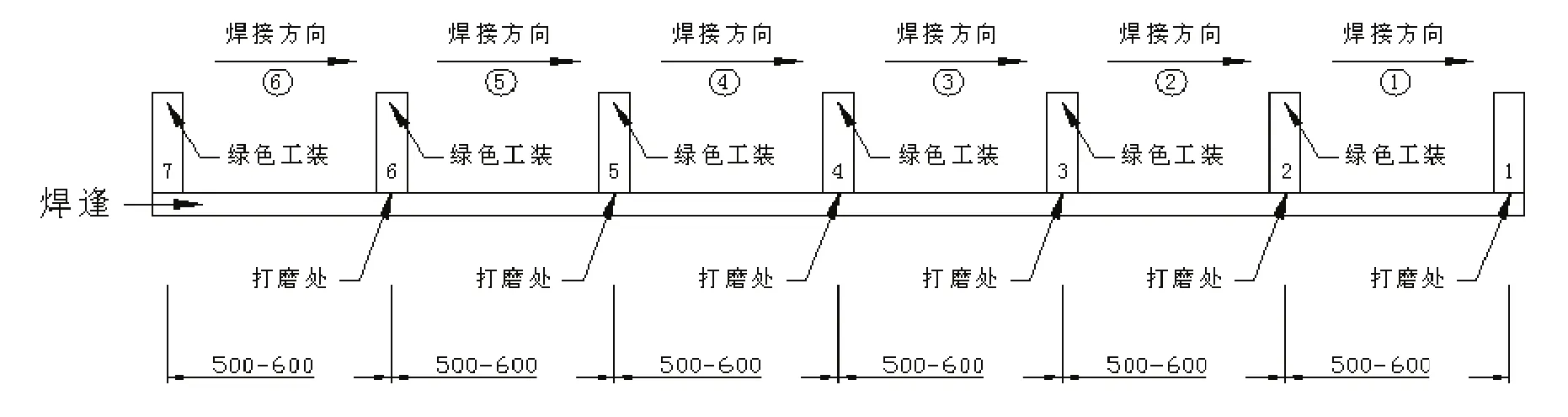

图1 焊接工艺和焊接规范具体方法图(单位:mm)

装配工装之间间距在500 mm~600 mm(视钢板平整度情况而定),装配完成后,先焊接①段位置,完成打底层和填充1层,即工装1和工装2之间。然后拆除工装2并对起弧处进行打磨,接着焊接②段位置,完成打底层和填充1层。然后拆除工装3并对起弧处进行打磨。依次类推,直至整条焊缝都完成打底层和填充1层的焊接,接着可以采用埋弧焊完成剩余的焊接工作。

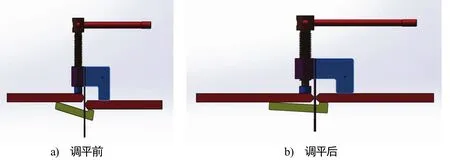

无码工装工具的整套工装主要由螺纹压杆、插板基座、调整销、旋紧杆等组成,应用杠杆原理,在不需要焊接的情况下连接焊缝两端的母材,并对焊缝两端的高低差进行矫正。拼装工具前后对比如图2所示。

图2 无码拼装工具图

3 传统造船工艺与新造船工艺对比分析

传统工艺要求烧制马板,传统马板合龙工艺每条分段需3人作业(电焊1人,气焊1人,装配工1人),电焊人员焊接调平马板,气焊人员调坡口角度,装配人员进行调平定位焊接,焊前人员报验后,另一组外包队人员1人,进行马板切割与打磨。目前船厂出现打磨工人用工荒。人工成本上升、复合工种人员少的难题。绿色标准化合龙造船工艺取消马板作业,直接用单人作业调平装备,1人解决合龙调平问题,针对需合龙分段,选择本发明准备安装工装调平定位,焊前报验,收回装配工装,进行下一道工序,大量解决人员用工荒的问题,大量节省马板、材料、动能等能源与资源,降低造船成本,提高造船标准化,实现绿色环保造船。

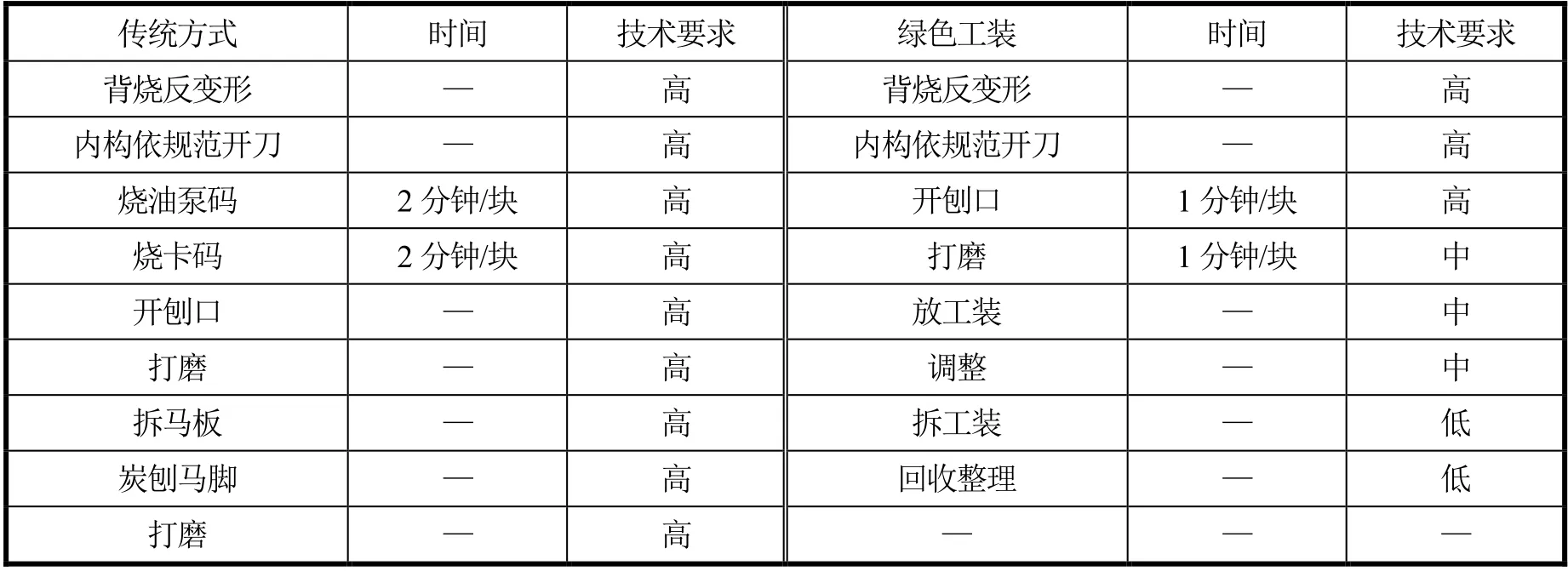

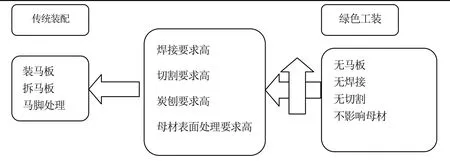

具体工装步骤对比、材料使用对比和流程对比见表2、表3和图3。

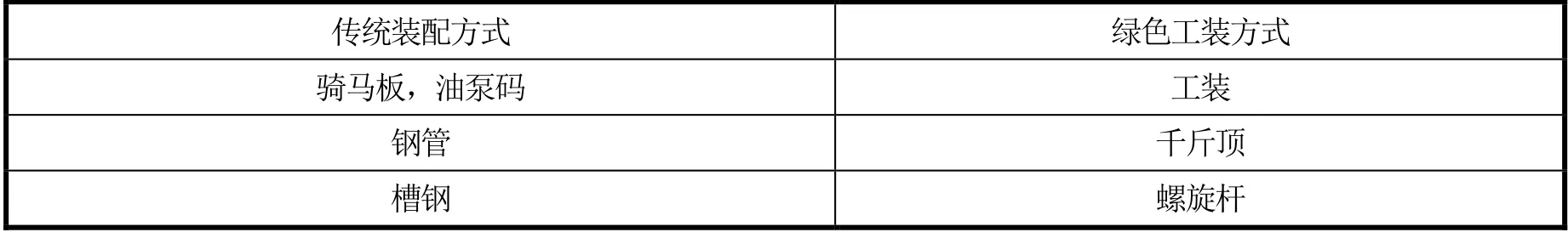

表2 传统装配方式与绿色工装方式步骤对比表

表3 材料使用对比表

图3 传统装配方式与绿色工装流程对比

4 无马脚工装的优势表现分析

1)节能降耗。无马脚工装无需借助马板就可以实现调平定位工作,实现无焊结构定位,仅此就可节约大量的材料、人工和动力能源等相关费用,其中节省的材料包括焊条、砂轮片和炭棒等,使结构对接技术更加节能环保。

2)缩短船台建造周期,降低制造成本。无码拼装装拆方便,调整对接构件的速度快、质量优,由于没有码板和码角,因此相应取消了现有合龙技术中的钉焊、气割、气刨、补焊、打磨、补油漆等多个合龙工序,由此大大缩短了船台合龙周期、降低了人工成本。以船台分段合龙为例,对于82 000 t大合龙缝的施工来说,以现有合龙技术一般需要施工人员30人左右施工7 d可以达到合龙焊前报验要求,而使用本发明则通常仅需施工人员10人左右施工2 d即可达到焊前报验要求,同时改善工人的作业环境。

3)减少涂层破损率,完全满足PSPC涂层保护要求,真正实现了绿色环保造船。无马脚焊接拼装在船舶建造过程中,对接合龙口两边无马脚和马板,焊道两边光洁美观、不伤母材、保护油漆,大幅度减少了涂层破损率。焊接方式采用逐步退焊法,即边焊接边拆除工装件的方式。焊接工作量小,焊接速度快,作业效率高,保护母材的耗损,增加安全性。

4)提升造船精度。对于调平的状态判断,摆脱人眼判断的局限性和任意性,提升船舶建造精度、保证建造质量优化。

5 绿色造船工艺的优化价值性分析

绿色造船工艺价值型研究是研究者在大型造船企业实践应用分析的基础上得出的优化价值型分析,无马脚工装代替原有的马板辅助焊接合龙方式,简化结构装配步骤,减少不必要的焊接工作,避免焊接带来的残余应变以及焊接变形,节省材料消耗,保护母材漆面,保障船舶建造质量,同时减少焊后处理工作,并带来了经济效益的提升,不仅缩短工作周期,降低建造成本,提高生产质量,同时保证建造精度,可谓一举多得。机械化的合龙工装,操作简便,顺应时代的发展,适用于当今社会的要求,是现代船舶建造结构装配工作的一个很好的选择。

目前,国内外在造船领域还没有更先进的工艺技术,本专利研发的无码造船装备技术、FDH-P型合龙工装技术、水下结构装备无马脚工装技术,无论在研发还是在产业化进程方面都具有相当的优势。2020年1月~11月我国手持船舶订单量已达到7 000万载重吨以上。根据上海工艺研究所的汇报资料显示,绿色无码造船工艺的应用和推广,每1吨材料将节省造船成本30元人民币。按我国7 000万吨造船量的标准,仅无码拼装工艺一项技术将为企业和国家节省21亿元人民币。在时间成本上以3万吨的船舶为例,按我国目前造船行业的造船技术,上台拼装周期是40 d,而无码拼装技术只需20 d。无论从造船成本上还是造船周期上,在我国造船业推广和应用无码绿色造船拼装技术都是国家海洋装备发展的战略需要。

6 结论

绿色无码拼装工艺的开发与应用是我国智能化造船拼装工艺的开端。通过传统造船工艺和新型造船工艺的对比和分析,指出了新型造船工艺的诸多优势,应用推广绿色无码造船拼装技术将在提高造船质量、节约资源和时间成本、绿色环保等多方面起到重要作用。