集装箱码头堆场自动化改造项目效率分析

王晓东

大连港股份有限公司

1 引言

目前,集装箱码头堆场自动化改造已经得到了广泛的认可和推广。如何进行改造后的效率分析,寻找提高效率的措施是码头共同的关注点[1]。以典型的平行岸线布局,装卸设备采用轨道式龙门起重机(以下简称轨道吊)的传统码头堆场自动化改造为例,进行效率分析研究。

2 集装箱码头堆场自动化改造项目的效率种类和含义

集装箱码头堆场自动化改造项目的效率主要包括单机单作业效率、单机多作业效率、单条街区作业效率和整个堆场作业效率。

2.1 单机单作业效率

单机单作业效率指单机在测试条件下,不动大车,单位时间(以h为单位)内可以完成的将集装箱从集卡上抓起,经小车运行后,放到堆场内的次数;或者从堆场内抓起,经小车运行后,放到集卡上的次数。该效率主要是测试单机的自动化作业能力。

2.2 单机多作业效率

单机多作业效率是指单机在正常作业条件下,根据TOS(Terminal Operation System,码头操作系统)下达的任务指令,单位作业时间(以h为单位)内完成的作业箱量,用于衡量单机经过自动化改造后的运行情况及与TOS联调后的效果。由于实际作业工况复杂,影响单机多作业效率因素很多,特别是单机接到作业任务时,可能需要移动大车。大车移动距离不同,所需时间难以确定,严重影响分析。因此,为简化分析,假定单机不动大车。

2.3 单条街区作业效率

单条街区作业效率指位于该条街区内的所有设备在单位作业时间(可以h为单位,如果长期统计,可以d为单位)内完成的作业箱量。单条街区作业效率主要用于衡量TOS中的作业任务选择和多台(一般多为2台)设备调度的能力,是单机作业能力和自动化TOS性能的综合体现。

自动化作业模式下,单条街区作业效率又称综合作业效率,计算公式为:

设备接到作业任务指令时间是指当集卡进入街区,触发RFID识别,若此时设备处于“空闲”状态,TOS开始给设备发送任务的时间。

2.4 整个堆场作业效率

整个堆场作业效率是指整个堆场上的所有设备在单位作业时间(可以h或d为单位,长期统计,也可以“月”为单位)内完成的作业总量。TOS可以根据装卸船计划、收提箱计划,采取全场考虑、“打散”模式、分配任务、调度设备,同时兼顾现场作业的即时动态,实时调整计划。整个堆场作业效率主要用于衡量自动化堆场计划和派位算法的优劣,以及其他关联系统(如拖车池、配载计划等)的性能、相互衔接和配合的情况,是整个码头的综合作业效率的体现,也是码头最关注的问题。

3 自动化作业与传统作业效率的对比

3.1 单机单作业效率对比

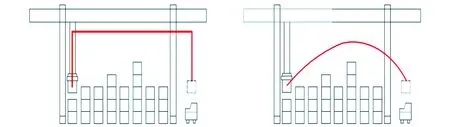

以某码头的双外伸臂轨道吊自动化改造为例。在传统作业模式下,单机装卸船、收提箱的平均耗时约100 s,即单作业效率为36箱/h。自动化作业模式下,单机装卸船、收提箱的平均耗时大约140 s,即单作业效率为25.7箱/h,其中在外集卡上的抓放箱的人工介入时间为25~35 s。两者差距是因为传统人工作业采取“抛物线”形式,而自动化主要采取“门框式”作业(见图1)。

图1 门框式和抛物线式

“门框式”作业是吊具抓箱后先起升到安全高度,移动小车,达到目标位上方后,吊具下降到目标位。采取该方式的目的是保障吊具运行过程中的安全,防止与其他箱子相撞。目前,部分知名品牌电控系统供应商的自动化轨道吊具有“路径优化”功能(“抛物线”形式),但因吊具起升高度与堆场内集装箱堆码高度间距小,路径优化效果不显著。

3.2 单机多作业效率对比

堆场自动化改造后,当集卡进入街区口时,触发RFID(Radio Frequency Identification,射频识别)识别装置,若此时设备处于“空闲”状态,TOS开始给单机发送任务。如果是出箱,单机可以利用等待集卡到达目标贝位的时间,提前将目标箱抓起,在临近集卡通道上方等待,以节省时间。如果出箱时涉及翻捣,单机可以利用等待时间自动进行翻捣,对于作业相对不繁忙的堆场,效率提高明显。但对于作业繁忙的堆场,集卡先到目标贝位,等待单机,翻捣时间无法兑冲。传统人工作业是司机看到作业集卡后才开始目标任务的作业。

综上,如果作业任务较多,趋近连续作业,集卡等待单机,自动化和传统作业比较的是单机作业能力,传统作业效率高于自动化作业效率。如果作业任务很少,1小时内仅有几个作业任务,决定效率的还是自动化和人工的单机作业能力,传统作业效率仍高于自动化作业效率。

只有作业任务数量适中,因TOS提前进行设备调度,设备利用等待集卡时间启动,特别是翻捣任务多时,自动化作业效率才能接近传统作业效率,甚至超过传统作业效率。

3.3 单条街区作业效率对比

单条街区作业效率主要对比的是自动化TOS和传统TOS的设备调度能力。

合理选择最优任务和最优设备,并调度设备完成任务是自动化TOS的核心功能,根据现场的实时变化情况做出调整是自动化TOS的特点。而传统TOS任务分配算法相对简单,如按照设备作业区域划分进行任务分配,无法合理调配设备。同时,缺乏根据现场情况即时变化,实时调整作业计划。

同单机多作业相同,如果作业任务很多,各设备都趋近连续作业,或者作业任务很少,自动化TOS优化的调度算法无从发挥,传统作业效率仍高于自动化作业效率。

如果作业任务数量正常,自动化TOS的算法优势可以正常发挥,根据不同工况,合理调度设备,对实时发生的事件,按照预先规则处理,自动化作业效率要高于传统作业效率。

3.4 整个堆场作业效率对比

整个堆场作业效率是码头综合作业效率的体现,最显著的2个指标是船舶平均在泊时间和外集卡在港时间。以天津五洲国际为例,经过堆场自动化改造,船舶平均在泊时间由2018年的23.45 h,缩减到2019年底的19.15 h,降幅18.33%,进一步释放了泊位资源;外集卡在港时间由2018年的50.9 min,缩减至23.2 min,降幅54.42%,提升了对外服务水平。上述2个指标充分体现了自动化改造后的堆场对整个码头作业效率提高的贡献。

4 改进堆场自动化作业效率的思路

研究堆场自动化改造后的效率是希望通过分析,找到影响效率的原因,并进行改进和优化,从而提高改造项目的整体效果。

4.1 改进单机及附属设施性能

4.1.1 设备运行“路径优化”

最典型的“路径优化”就是各机构的联动,由“串行”变“并行”。如单机到不同贝位的作业任务,需要大车和小车的联动;同贝位的作业任务,需要起升和小车的联动。辅以检测和防撞系统,以及后台的算法,实现单机机构运行的“路径优化”,提高作业效率。

除机构联动外,对于机构运行的指令也可以通过“串行”改“并行”,实现“路径优化”,即前一个指令执行过程中,根据现场实际情况,系统提前发出后一个指令,使前后指令连续执行,减少中间环节的减速、停止、加速等步骤,提高运行速度。

4.1.2 提高单机各系统和机构性能

提高效率的有效方法之一是提高自动化系统运行的速度和检测的精度。例如,对于目前通用的3D激光目标检测系统,如果可以在尽可能短的时间内达到更高的精度,势必会提高作业效率。但通常情况下,精度和速度是成反比关系,精度要求越高,所需时间越长,速度越低。反之,如果检测速度提高,检测精度可能会降低。这就需要权衡,选择一个合理的精度,配以相应可以接受的速度,否则该系统需要优化或改型。

最有效和最直接的提高效率的方法是增加机构的运行速度和加速度,但这需要更换电机、调速系统,甚至减速箱、联轴节等。即使存在更换的可行性,最后还需要验证整体金属机构是否可以满足上述速度和加速度的增加,所以该方式缺乏可实施性。但可以通过系统优化,合理调节机构的减速区和减速点,在保证安全的前提下,尽可能缩短运行时间,提高单机整体作业效率。

4.1.3 提高设备可靠性

与传统码头一样,设备的可靠性直接影响作业效率,并且由于自动化改造,增加了许多机构和检测装置,势必带来更多的故障点。如果发生故障,需要“跳台”,远程人工处理,占用远程操作台,影响其他设备正常的远程操作。因此,稳定的设备是自动化高效率运行的基础。

4.1.4 优化附属设施性能

堆场自动化改造的附属设施性能直接影响自动化运行的效果。例如街区端口的车号识别系统,如果将其识别率提高,减少车号识别的异常情况发生,可以大幅降低因无法识别车号而等待超时报警的时间,对提高作业效率的作用明显。

4.2 优化TOS性能

要提高整个堆场的作业效率,必须不断优化TOS的性能。在持续改进已有的最优任务选择、设备调度、自动翻捣等功能的基础上,开发宏观堆场派位管理功能,由传统的“堆垛”模式改为“打散”模式,多场多点分配,利用自动化改造后可以多设备参与作业的特点,发挥堆场自动化的优势,提高整个堆场作业效率。

4.3 提高人工操作水平

在堆场自动化作业过程中,涉及人工操作有两部分。一部分是针对外集卡作业,人工远程抓放箱;另一部分是目前内、外集卡的人工驾驶。

4.3.1 人工远程操作

人工远程操作中,熟练司机可以达到25 s内完成1个外集卡抓放箱作业,但新手则可能超过50 s,甚至更长时间。远控司机操作不熟练,不仅影响当前联机的单机作业,且如果现场作业繁忙,远控操作台无法及时释放,会导致没有足够数量的远控操作台作业,产生连锁反应,影响整个堆场作业。

4.3.2 集卡司机操作

集卡司机的熟练程度主要体现在集卡对位过程中。目前,单机均配有CPS(Chassis Positioning System,集卡对位系统),用于引导集卡对准作业位置,协助吊具准确抓、放箱。CPS配备LED显示屏,提示集卡司机向前或向后移动集卡,直至对位完成,精度可达3~5 cm。对于熟练司机,可以一步到位,而有些司机因为不熟练,或作业习惯难改,不停前后移动集卡,始终无法对准作业位置,严重影响作业效率。

由于目前的技术所限,自动化码头还不能完全脱离人工操作,因此提高人工的操作水平可以直接改善整个堆场的作业效率。

4.4 及时处理异常情况

无论对于传统作业模式,还是自动化作业模式,异常情况都存在。如何及时处理异常情况,成为两种作业模式下效率差距的原因之一。

4.4.1 处理方式不同

传统作业模式下,各设备上的司机在遵守码头操作规范的前提下,针对不同的异常情况,可以根据自己所处的环境及其他影响因素,自主的做出决策。而自动化改造后的设备现阶段还不具备上述自主处理异常情况的功能,必须将异常情况反馈给TOS进行处理,或者反馈远控中心,人工介入处理。该过程需要花费大量时间,影响作业效率。

4.4.2 发现模式不同

对于如何发现异常情况,两者差别也很大。传统作业模式下,设备上的司机可以第一时间发现异常情况,采取相应的措施进行解决。而自动化改造后的设备及系统在多数情况下,不能第一时间发现异常情况,基本上是通过超时或操作次数超过设定值,引发异常报警,严重拖后处理时间。

针对上述情况,可采取如下针对性措施:

(1)优化设备、设施性能,提高可靠性,降低异常情况的发生概率。

(2)针对影响严重的异常情况,增加检测装置,在第一时间发现并反馈,将异常情况发生的影响降低到最小。

(3)加速技术迭代,开发单机“边缘计算”方案,使单机由“自动”向“自主”转变。

5 结语

影响堆场自动化效率的因素很多,包括系统、设备、设施、人员等,需要统筹考虑。堆场自动化需要与其他系统及设备配合,否则无法充分发挥自动化的优势。同时,评估堆场自动化的维度很多,不能仅考虑效率,需要综合考量,选择最优方案,否则可能带来大量的资源的消耗、成本的浪费。