岸边集装箱起重机拖车对位引导及安全防护系统

梁锦雄 徐 家 黄金海 窦 琴

1 招商港口集团 2 北京精衡伟视科技有限公司

1 引言

在集装箱码头岸边装卸过程中,影响岸边起重机(以下简称岸桥)作业效率的主要因素为内拖车的初次停驻位置与正确位置存在偏差,吊具下放到接近装卸高度时需要制动,内拖车司机需要前后移动车辆与吊具对齐,吊具方能最后下放,导致作业过程被延长。精确对位依赖于内拖车司机的作业技能,这种对位方式不仅耗时长,作业效率低下,而且存在磨损吊具角和碰损集装箱角等问题,严重时可能会造成吊具砸碰拖车头事故。为解决此问题,现阶段集装箱码头一般采用人工放置对位标方式实现内拖车对位。这种方式虽可以提高对位速度,但是在多车道并发作业或作业模式发生变化时需要人工在作业现场频繁移动对位标杆,耗费人力并存在严重的安全隐患。

2 研究现状分析

2007年武玉升[1]提出基于超声波测距的集装箱岸桥吊具定位系统。2010年后该领域学者纷纷从计算机视觉技术角度解决吊具下方集装箱定位的问题,Jung C等[2-5]提出将两台摄像机安装在岸桥吊具上,实时采集吊具下方图像信息并基于双目立体视觉和霍夫变换算法定位集装箱。2017年李定谢尔[6]研究利用SVM算法和视觉跟踪检测技术实现集装箱定位。基于超声波测距的方法虽然对硬件平台要求不高,容易实现,但因为容易受到外界环境的干扰,没有实用性。而基于计算机视觉的集装箱定位方法由于工程实际中受到高温、强振动、强光等复杂工业环境对摄像机成像质量影响较大,系统工作的稳定性得不到保障,后期维护成本较大,这些理论研究方法难以在集装箱码头实际推广应用。

在实际应用系统方面,徐宝兴[7]提出在岸桥大车行走机构海陆两侧固定位置安装红外激光发射模块和光敏检测管的方案,通过对射式光电开关判断内拖车位置是否行驶到指定对位点。光电开关对位方式虽然具有反应速度快、成本低、功耗低、响应时间快以及使用寿命长等特点,但因为只能针对单一车道的内拖车进行位置检测,其他车道上行驶的内拖车会干扰目标车道的对位判断,并且采用光电开关对位方式的对位系统只适用于岸桥装船作业中吊具与载箱内拖车的对位,缺乏灵活性和可拓展性。包起帆、陈志辉等[8-9]提出将激光扫描仪安装在云台上对岸桥下方的各作业车道进行扫描测距,利用云台旋转实现车道切换,通过微处理器计算内拖车上集装箱与岸桥吊具起吊点之间的偏差,并将偏差量显示在LED显示屏上,向内拖车司机提供准确的对位引导数据。但通过云台旋转切换车道在多车道同时作业时无法快速提供实际作业车道的对位引导信息;偏远车道的激光扫描面较为倾斜,易受到内拖车拖板高度和横向位置的影响,对位数据不够精确;云台与激光扫描仪整体安装结构复杂,安装难度较大;云台工作一段时间后不仅存在角度累积误差,需要定期校正,而且在海岸高潮湿、高盐雾环境下,易发生机械故障,维修困难,使用成本较高,因此难以推广。

基于对国产激光扫描仪的应用研究,提出一套面向集装箱码头陆侧装卸作业的岸桥拖车对位引导及作业安全防护系统。系统通过作业信息显示屏实时给出内拖车当前位置与正确停驻位置之间的偏差量及调整方向,引导内拖车司机预先驾驶内拖车停驻在准确位置上,岸桥吊具下放过程中不用做中间停顿即能够完成作业,从而显著提升作业效率;同时,通过进一步的数据分析,以实现对内拖车水平拖吊具和吊具碰砸车头/碰箱等作业险情的及时检测和规避,实现岸边作业的安全保护。

3 系统结构及硬件设计

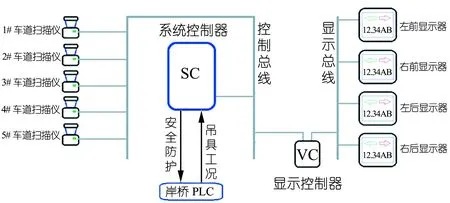

岸桥内拖车对位引导及安全保护系统的原理结构见图1。系统主要由5台车道二维激光扫描仪(以下简称激光扫描仪)、系统控制器SC、显示控制器和4台作业信息显示屏组成。

图1 系统原理结构图

系统在每台岸桥上安装了5台激光扫描仪,分别对5条常用作业车道的内拖车进行准确定位,这样不仅解决了单扫描仪+云台旋转方案的诸多应用问题,而且能同时获取全部作业车道内正在作业的内拖车拖板及内拖车载箱的准确剖面轮廓,能够同时计算各作业车道的对位引导数据并动态确定当前作业车道,从而提高对位引导的有效性和时效性。

激光扫描仪是一种发射激光扫描光束探测目标的位置、速度等特征量的雷达系统,能够在全天候条件下有效工作,获取精确的二维轮廓数据,是本系统的基础传感器。选用户外工作能力较强、性价比更高、具有较高的分辨率,尤其适合对目标的位置和形状进行精确探测的国产激光扫描仪,同时采用多次回波分析技术实现雨雾烟尘穿透,确保了系统的有效性和可靠性。

系统控制器SC是本系统的多路数据采集和处理的核心部件,SC通过工业网络与岸桥的PLC控制系统通信,获得岸桥吊具的实时工况数据,发送吊具制动等作业安全防护指令;通过工业以太网与各车道激光扫描仪通信,实时获取各车道内拖车及内拖车载箱的准确剖面轮廓数据,完成对位偏差量计算和作业险情检测;通过工业以太网将对位引导信息以及安全离场信息实时发送到显示控制器VC,引导拖车司机准确对位或安全离场。

系统控制器顺序完成如下处理流程和功能:

(1)从岸桥PLC控制系统获取吊具实时工况参数。

(2)计算吊具当前作业工况参数。

(3)从各激光扫描仪获取各作业车道中线的实时扫描轮廓数据。

(4)从各作业车道中线的实时扫描轮廓数据中识别内拖车拖板及载箱的实时轮廓,计算各车道内拖车当前作业工况参数及内拖车作业对位偏差量。

(5)基于吊具实时工况参数、各车道内拖车当前作业工况参数及作业对位偏差量,生成各车道的对位引导信息及安全离场提示信息,同时根据各车道的实时作业状态确定当前需要优先显示的作业车道。

(6)向显示控制器发送当前优先显示作业车道的对位引导信息及安全离场提示信息。

(7)对吊具所在的作业车道的作业险情进行检测和判定,作业险情为吊具碰砸内拖车车头、载箱或下方的非拖车目标。

(8)如发现存在作业险情,当吊具下放高度不高于安全制动高度时,对岸桥PLC控制系统发出吊具下放制动指令。

显示控制器VC通过以太网与系统控制器通讯,获取对位引导信息和安全离场提示信息,并通过以太网分发到各作业信息显示屏显示。系统设计4台高亮度室外型大尺寸图文显示屏作为作业信息显示屏,分别安装在岸边起重机每个门柱的车道侧便于内拖车司机观察的适当位置上。作业信息显示屏采用全彩贴片式灯珠,具有广视角、配光好、混光好和高对比度等特点,具备以太网接口,可接入系统局域网,并做了充分的散热、防水、防雷和防尘设计,能够全天候稳定工作,在强阳光下图像清晰醒目。

4 应用测试

4.1 系统处理的内拖车对位数据点示例

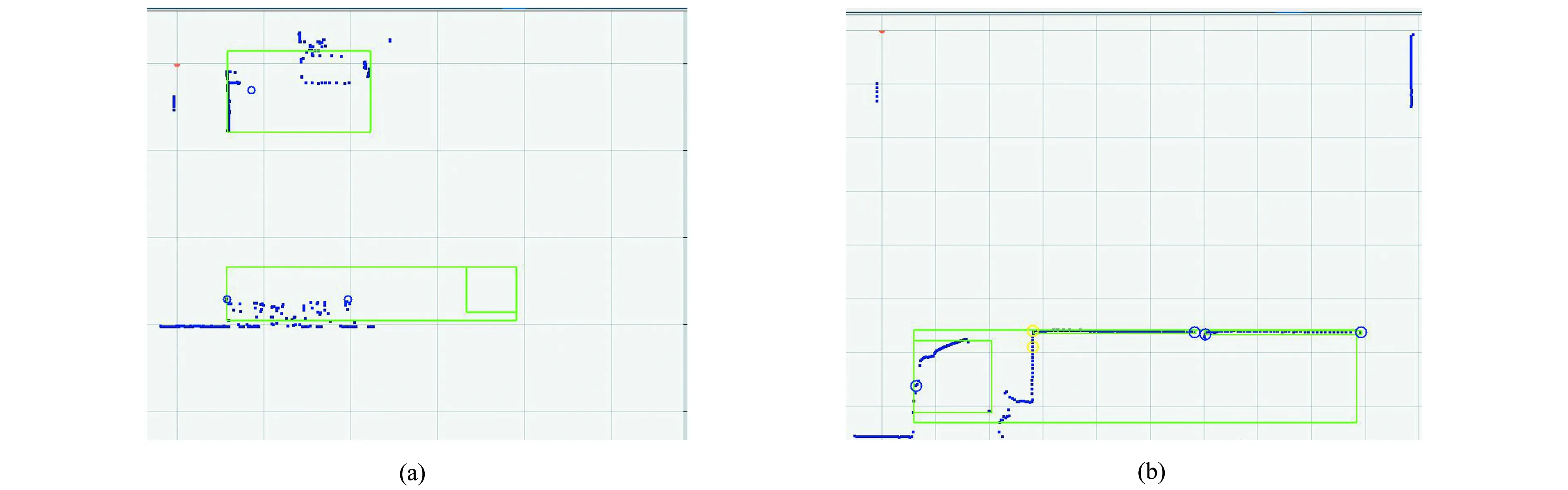

系统的核心是数据处理及算法设计,主要包括激光扫描仪数据实时处理、感兴趣区域的划定、对位特征点检测、作业模式识别、对位偏差量计算及相关安全逻辑处理。算法主要分为3个部分:建立岸桥吊具、集装箱和内拖车平面模型,总结岸桥装卸作业的全部作业工况,推导对位公式。图2为经数据处理后的空载内拖车激光扫描数据点,图2(a)为右行内拖车,图2(b)为左行内拖车。图中半圆形即为激光扫描仪,图中大矩形框代表识别出来的内拖车轮廓,小矩形框中为识别的拖车头轮廓。大矩形框中3个小圈,位于最左和最右的2个圈内的点即为对位算法识别出来的前后导板特征点,中间的圈为根据前后导板特征点计算出来的空载内拖车对位基准点。

图2 空载拖车数据点示例

图3所示为正在等待20 ft卸船作业的空载内拖车和双20 ft载箱内拖车的数据点示例。图3(a)中,激光扫描仪正前方的矩形框即为被识别出来的吊具和吊具上的20 ft集装箱轮廓。在吊具下放过程中,虽然会出现吊具和吊具上的集装箱遮挡车头数据点的情况,但系统会存储和跟踪前一时刻的车头轮廓。在吊具全速下放过程中,若吊具存在砸车头的趋势,防砸算法的判定逻辑生效,此时系统会向岸桥PLC中写入吊具下放制动指令,从而实现岸桥作业的安全防护。

图3 双20 ft卸船作业的空载内拖车和载箱内拖车的数据点示例

图3(b)为左行双20 ft载箱内拖车,双20 ft箱对位的实现一直是内拖车对位系统的一个难点,目前现有的对位系统均不支持双箱对位,或双箱对位准确性差、精度低。但从图3(b)可以看到,即使前箱和后箱之间的间距很小,本系统对位算法也能够精准识别和区分位于左侧集装箱的左/右特征点和右侧集装箱的左/右特征点。

4.2 系统安装和运行结果

系统在深西集装箱码头42号岸桥上安装,系统迄今已经运行近2年,经过运行数据统计,当系统输出对位信息在误差允许范围内时,基本可以保证单次抓箱成功。此外,对内拖车快速通过激光扫描区域和内拖车倒车驶入激光扫描区域等特殊工况也进行了测试,结果显示特殊工况并未对系统功能造成干扰。

5 结语

该系统突出特点有4个方面:一是系统设计的激光扫描仪能够同时获取岸桥全部作业车道内正在作业的内拖车拖板及内拖车载箱的准确剖面轮廓,同时计算各作业车道的对位引导数据,动态确定当前作业车道并实现及时引导,提高了对位引导的有效性和时效性;二是可以准确区分拖车拖板上的双20 ft箱与单40 ft箱,实现作业工况的准确识别;三是采用高质量的国产激光扫描仪,不仅降低了传感器的维护成本,而且后续将控制器功能内置传感器产品后,系统更加简单可靠;四是本系统同时集成了内拖车安全离场提示功能和防砸车头/车道防碰箱功能,为岸桥的车道作业提供了全面的安全防护。该系统可为岸桥的内拖车车道作业对位引导和安全防护两种需求提供完整的、高集成度的系统解决方案,在岸桥装卸作业中有一定的推广价值。

——论传统对位教学两种体系的冲突