自动定量装车系统的应用研究

高广恒 汤鹏飞 张小新

中交机电工程局有限公司

1 引言

铁路运输有着单列载重量大、使用专线运输对城市道路交通影响小、电气化铁路绿色环保的优势,正逐渐取代公路运输成为疏港的重要方式。自动定量装车系统作为实现快速高效散状物料装车的关键装置得到了广泛的应用。从介绍自动定量装车系统的结构组成出发,通过理论分析和工程案例计算为定量装车系统的实际应用提供理论支撑。

2 自动定量装车系统组成

自动定量装车系统通过自动称量,把一批散状物料按照由车厢(辆)的预装料量和车辆顺序形成的预设值顺序表,分成预定的质量,并将其依次装入车厢(辆)的衡器[1]。它主要由进料装置、机械设备、动力系统、电气与控制系统、称量系统等构成。其中,进料装置是将物料输送给缓冲仓的装置,如带式输送机、管状带式输送机等可实现连续给料的设备装置[2]。机械设备主要包括缓冲仓、入料闸门、称量仓、卸料闸门、溜槽及溜槽闸门。动力系统为机械设备中各闸门的动作执行器提供动力,其中动作执行器通常为具有开度调节功能的液压执行器;动力系统须配有蓄能器,保证系统断电后自动关闭闸门并使各运动部件回归到初始状态,保证系统安全[3]。称量系统对被称物料进行质量检测,包括称重传感器、电子称重仪表、接线盒、称重控制软件、上位机、标准器等。电气与控制系统包含配电柜、料位传感器、测速传感器、信号指示装置等,能够控制本系统各部件的动作,并实现供料、称量、卸料等全过程控制。

3 自动定量装车工作周期

3.1 称量系统工作周期

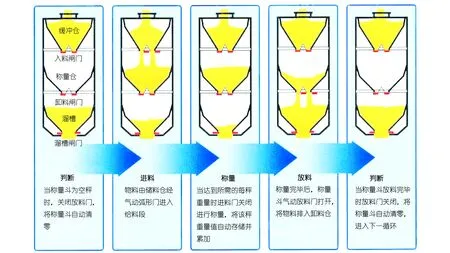

铁路运输不仅要控制整列车的装载总重量,而且对每节车厢的装载重量也有具体要求。称量系统将物料按预设值分成若干份,解决了连续来料与按份装车的问题。称量系统的1个工作周期可分为判断、进料、称量和放料4个工作状态(见图1)。

图1 称量系统的工作过程

系统完成一个工作循环所需的时间为:

TF=tj+td+tw+tl

(1)

式中,tj为判断时间,系统完成称量仓空仓状态监测和卸料闸门处于关闭状态监测;td为进料时间,入料闸门打开至进料质量达到预设值且完成入料闸门关闭动作;tw为称量时间,从入料闸门完全关闭后开始、获取称量值且完成自动存储并累加;tl为放料时间,从卸料闸门开启至称量仓空仓并完成卸料闸门关闭动作。

摆动式装车流量控制闸门(简称摆动溜槽)的作用是满足不同火车车型的装车需要,溜槽内部的弧形控制闸门控制卸料时机,防止将物料卸到车厢外的情况发生,而且可以在紧急情况终止卸料,防止物料卸到铁轨上造成安全事故。摆动溜槽的动作与称量系统的工作过程相互独立,故摆动溜槽的动作时间不计入称量系统的工作周期。

3.2 装车系统装车循环时间

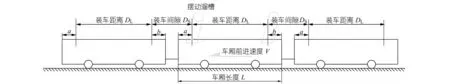

在火车车厢行进过程中,摆动溜槽的1个工作周期可定义为从某一节车厢的开始装车点到相邻的下一节车厢的开始装车点为止所占用的时间。1个工作周期TC由车厢通过装车距离DL的时间和车厢通过装车间隙DS的时间组成;a为溜槽开始卸料时与车厢的距离,b为溜槽完成卸料时与车厢的距离(见图2)。

图2 装车过程示意

(2)

式中,v为装车过程中车厢行进速度;TL为卸料时间;TS为过渡时间。

在整个TC过程中,缓冲仓内是一直有物料的,称量仓内的物料重量按预设值接收并卸料,溜槽内物料须在小于等于TL的时间内完成空仓,否则就不能保证每节车厢的装载质量。定量系统的这个特征使得物料在连续输送过程中的静态称量得以实现,而且系统可以根据车号识别系统自动识别车厢编号并与预设值顺序表比对一致后自动完成配料,避免混编车列装车时手动输入预设值而影响装车效率。

4 自动定量装车系统容积设计

4.1 称量仓容积确定

称量仓的最小有效容积由物料堆积容重和预设值决定。预设值越大、物料堆积容重越小,称量斗的最小有效容积需越大,反之亦然。

4.2 卸料仓容积确定

由前述定量秤的工作逻辑关系可知,TF最早开始时间必定是在系统检测到称量仓为空仓,卸料闸门处于关闭状态之后开始;TF的最迟完成时间必定是在开始装载下一节车厢前结束。

当TF≤TS时,称量仓最迟可在溜槽完成卸料后才开始TF过程,此时溜槽的有效容积为最小值,理论上可以理解为该种情况溜槽容积为零。

当TC≥TF>TS时,称量仓须在溜槽卸料结束前便开始TF过程,此时溜槽需具有一定的有效容积来缓存物料。

在不考虑物料从称量仓完全落入溜槽所需要的时间情况下,当TF=TC时,卸料仓有效容积等于称量仓的有效容积。

当TF>TC时,表示该系统在装车作业时每装完1节车厢,车辆需要停车等待称量斗完成配料,该种情况已不属于连续自动装车,不再论述。

4.3 缓冲仓容积确定

缓冲仓在连续装车作业中起到承接上游进料装置的来料和给称量仓喂料的作用,是连续给料与间断卸料之间的缓冲器。缓冲仓的有效容量的设计是否合理,关系到整个装车系统是否能平稳连续高效地运行,是系统设计不可忽视的重要参数。

在1个TC内,若缓冲仓接收的来料量(按上游进料装置均匀供料考虑)等于溜槽卸料量,当入料闸门关闭,缓冲仓内料位快速升高;当入料闸门开启,缓冲仓内料位快速下降,但缓冲仓内的料位高度会在一个固定幅度呈周期性变化。

5 影响装车时间的因素分析

对于一个特定的装车系统,影响TC长短的因素主要有:

(1)当车厢行驶速度提高时,TC缩短,需要增大溜槽闸门的开度加快卸料,同时需要上游供料设备同步增大给料能力才能使系统持续保持稳定状态,如果上游供料设备给料能力没有同步增大,缓冲仓的料位会逐渐下降直至空仓,称量仓内的物料重量因不能快速达到预设值而引起TF延长,甚至超过TC引起系统连续装车失败。

(2)当车厢行驶速度降低时,TC延长,需要减小溜槽闸门的开度减缓卸料,同时需要上游供料设备同步减小给料能力才能使系统持续保持稳定状态,如果上游供料设备给料能力没有同步减小,缓冲仓的料位会逐渐上升直至触发溢料位开关,引起上游供料设备停机。

(3)当车列存在混编车厢列车速度不变时,装车过程中TC是波动的,缓冲仓内的料位波动幅度也会增大或减小,而且实际装车中会因个别车厢不具备装车条件而出现“跳厢”的情况,每发生一次跳厢缓冲仓内的料位会急剧升高,待系统稳定后达到新的平衡。受缓冲仓容量的限制,连续跳厢次数是被严格限制的。

不间断地连续作业是保证定量装车系统效率的关键因素,分析上述影响连续装车的因素可从以下几个方面采取相应的应对措施。

(1)为保证车厢行驶速度的稳定,可采用固定速度的钢丝绳牵引调车机作为牵引车。

(2)通过增大缓冲仓的容积、调高溢料位开关的料位高度,来保证系统在较大的料位波动幅度范围内运行。

(3)对于一个既定的定量装车系统,可通过对供料系统的改造来适应如车厢装车速度波动、车厢混编(预设值波动)等因素引起的不稳定因素。可将供料系统由定速型改为变频调速型,由多级调速型改为无级调速型。

(4)也可通过增大入料闸门、卸料闸门和溜槽闸门的开度,提高称量系统工作效率,增大TC与TF的差值,使定量系统有足够的自由时差。

6 案例分析

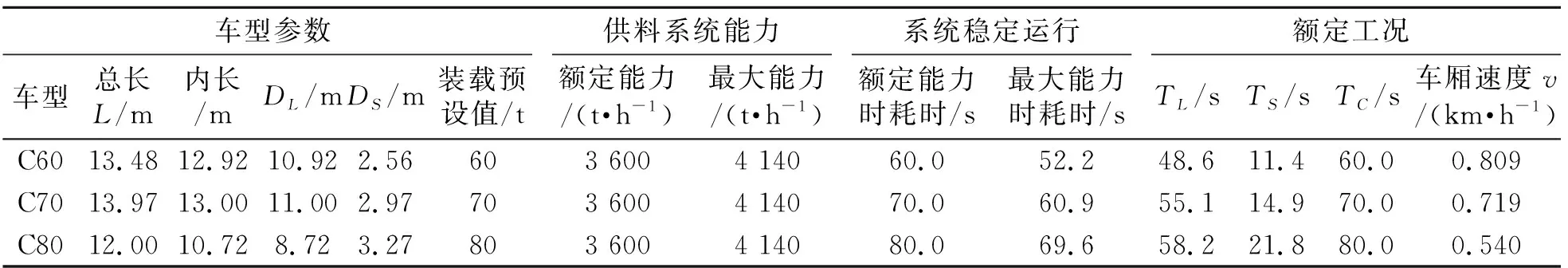

以国内某港铁路疏港定量装车系统为例进行计算分析。本铁路疏港车型主要为C60、C70、C80和混编车列,而混编车列的计算存在非常多的不确定性因素,因此不考虑混编车列的情况。该装车系统的额定供料能力为3 600 t/h,最大能力4 140 t/h,年装车能力1 000万t。对装车系统的额定工况和装车时间的具体计算结果见表1。

表1 不同车型生产能力计算表

表1(续)

由表1可知:

(1)本系统容许的装车速度在0.54~0.931 km/h之间,可为调车机的选型提供基础数据。

(2)实现年装车1 000万t的目标值,年最短工作天数为200天,可为判断系统的合理性和确定生产组织提供理论依据。

7 结语

详细介绍了自动定量装车系统的结构组成和装车循环的时间组成,分析了缓冲仓、称量仓和溜槽的设计选型依据,并以工程案例为对象,为供料系统、定量系统等设备的能力和装车速度的确定提供了理论依据,并提出了影响装车时间因素的应对措施,为定量装车系统的实际应用提供理论支撑。