一种港口集装箱起重机自动收缩型吊具导板设计

周礼桥

广州港股份有限公司南沙集装箱码头分公司

1 引言

港口集装箱起重机吊具在堆场装卸作业过程中,吊具的着箱效率和精度,通常决定着起重机设备生产作业效率。为提高起重机设备生产作业效率,吊具通常配置导板机构进行辅助着箱。探讨一种自动收缩型吊具导板在港口集装箱堆场装卸起重机的应用,该自动收缩型吊具导板在工作中可自动收缩和恢复,安全系数高,适用于港口集装箱空箱/重箱堆场装卸起重机。

2 项目背景

港口集装箱起重机吊具配置的导板机构,常见的控制形式主要有两种:液压活动式和机械固定式[1]。

液压活动式吊具导板通过吊具液压控制系统,采用电磁阀换向控制的方式,驱动液压油马达工作而实现导板下放和收起的工况要求。该导板机构控制形式的工作性能和效率受液压系统工作环境和温度的影响较大,存在着冲击大、易泄漏、维修成本高等问题,并且无法与电动吊具有效兼容(电动吊具采用电机驱动控制形式,机上未配置液压控制系统)。

机械固定式吊具导板通常采用螺栓连接或销轴固定安装的形式,导板机构未配置任何动力系统。该导板机构采用刚性连接方式,工作时受到一定的硬冲击载荷,容易因碰撞而发生变形、开裂和损坏,甚至会因为吊具着箱偏差而造成导板与集装箱顶部撞击引发的箱损或货损。

为弥补以上两种导板机构存在的缺陷,设计了一种港口集装箱起重机自动收缩型吊具导板,使其既有液压活动式导板的灵活特性,也有机械固定式导板的实用特性。

3 方案设计与分析讨论

3.1 初步方案设计

港口集装箱起重机自动收缩型吊具导板的方案设计,在不增加动力机构的基础上,改进吊具导板结构形式和连接方式,充分考虑吊具着箱的效率和精度,同时考虑机构日常维护的便捷性和维修的高效性。基于上述吊具导板技术要求,自动收缩型吊具导板采用如下技术方案来实现。

(1)港口集装箱起重机自动收缩型吊具导板,至少包括三部分:固定式导座、活动式导板、连杆及弹簧装置。

(2)固定式导座焊接固定于吊具4个角横梁上,活动式导板工作时可通过连杆装置在固定式导座内活动。

(3)弹簧装置套装于连杆之上,为导板的自动收缩和恢复提供一定的缓冲作用,降低吊具着箱时导板受到的硬冲击载荷,保证导板机构的平稳工作。

(4)导板机构内部设置有防脱落保护装置,以保证在连杆松脱或者断裂等异常情况下,活动式导板不发生坠落。

3.2 导板结构设计

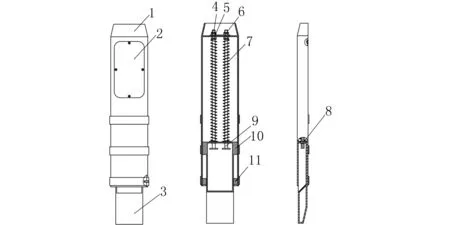

港口集装箱起重机自动收缩型吊具导板主要包括固定式导座、活动式导板、连杆及弹簧装置等部件(见图1)。

1.固定式导座 2.可拆卸式盖板 3.活动式导板 4.连杆装置5.开槽螺母 6.开口销 7.弹簧 8.圆孔卡套 9.防退出挡块10.焊接式挡块 11.可拆卸式挡块图1 自动收缩型吊具导板设计图

固定式导座设计为箱型结构,焊接于起重机吊具4个边角位置,导座上端设置2个开槽螺母与连杆连接,其作用为连杆及弹簧装置的固定端,采用开口销定位保护。导座外侧腹板位置设置1个可拆卸式盖板,该处可观察连杆及弹簧装置的工作情况,且便于维修更换组件;导座下端沿横向焊接筋板,加强其机械强度。

活动式导板为斜面角板型结构,其上端设置2个与导座上端孔位同轴的圆孔,并配置相应的圆孔卡套,其作用为连杆及弹簧装置的活动端;

导座下端沿横向设置2个可拆卸式挡块,导板上端沿横向设置2个焊接式挡块。该处挡块不仅可起到导向作用,而且作为导板防坠落的有效措施。

连杆装置一端通过螺母固定于固定底座上端,另一端设置有防退出挡块。设定连杆长度为L,导座与导板孔位距离为L1(该值为变量),导板可收缩至导座的长度为L2。当导板机构处于自由状态时,L1取最大值,此时连杆长度L>L1max;当导板机构处于极限收缩状态时,L1取最小值,此时连杆长度L>L1min+L2。

内置弹簧装置套装于连杆,其选定需考虑弹簧的最大工作载荷Fj和最小工作载荷Fo(一般为预紧载荷,为了保持弹簧工作时的平稳性,Fo不应为零),弹簧不受载荷时的自由高度Ho=L1max和弹簧受极限载荷时的极限高度Hj=L1min。吊具着箱偏差时弹簧受到垂直轴向力F,等螺距的圆柱形螺旋压缩弹簧的载荷与弹簧形变成正比关系[2]。

3.3 导板工作原理

港口集装箱起重机自动收缩型吊具导板的工作原理为:当吊具着箱偏差时,活动式导板受到集装箱箱面向上的冲击载荷,压缩内置弹簧,连杆装置通过圆孔伸入导板内部,导板收缩进导座腔内,实现导板的自动收缩;当停止下降,重新起升吊具后,导板受到自身重力和弹簧恢复自身形变的弹性力共同作用,恢复到导板自由导向状态。

4 应用效果

目前,该港口集装箱起重机自动收缩型吊具导板已成功应用于广州某集装箱码头空箱堆场轨道式龙门起重机(以下简称轨道吊)电动吊具上,并取得良好的效果。

自动收缩型吊具导板相较于吊具原机配置机械固定式导板,作业操控性更佳,效率更高,降低了轨道吊吊具作业过程中硬冲击而导致导板损坏的情况。该项目完成改造投入使用至今1年多,未发生导板及其部件损坏的情况。且自动收缩型吊具导板日常检查和维护更加便捷,维护维修成本有效降低,适用于港口集装箱空箱/重箱堆场装卸起重机。

5 结语

港口集装箱起重机自动收缩型吊具导板的设计和应用,可实现降本增效,有效地降低因起重机吊具导板损坏造成的损失和维护维修成本,可为港口集装箱起重机的装卸工艺设计提供借鉴。