焊缝典型缺陷的超声相控阵检测与评析

武 兴,缪建成,郑 凯,强天鹏,王海涛

(1.江苏省特种设备安全监督检验研究院,南京 210036;2.海军装备部装备项目管理中心,北京 100040;3.江苏中特创业设备检测有限公司,南京 211102;4.南京航空航天大学 自动化学院,南京 211106)

0 引言

当今社会,焊接技术广泛应用于工业设备的制作,在焊接过程中容易造成夹渣、裂纹、未熔合、未焊透等各种缺陷的产生,这些对设备的运行安全造成巨大的隐患,所以焊缝是如今检测的重点[1-3]。随着无损检测技术的发展,对于焊缝的检测主要使用磁粉检测、渗透检测、射线检测与超声检测等检测方法,相比于磁粉检测与渗透检测仅适用于检测表面缺陷,射线可以检测内部缺陷,但其对检测人员有一定的辐射危害。常规超声检测理论上能实现对焊缝的检测,但无法对建立工件模型并成像,容易造成误检与漏检[4-7]。超声相控阵技术是利用多声束组对工件内部进行扫描成像,它可以通过改声束的偏转角度来实现快速对工件截面进行扫查[8-9]。相比于常规超声技术,相控阵在提高检测速度、降低检测难度等方面都具有很大的优势。 超声相控阵常用的仿真软件为法国原子能委员会开发设计的CIVA软件,它是一款专门用于无损检测仿真计算的软件,可以对复杂的工件进行建模,模拟各种类型的探头与检测方法,对超声检测工艺的设计起到指导性的作用[10-13]。

目前,国内外学者在焊接结构件的超声检测及仿真方面做了大量的研究[14]。王飞[15]等针对航天薄壁铝合金搅拌焊焊缝的高精度、高分辨率检测应用需求,开展了阵列超声全聚焦成像检测技术研究。 吴家喜等[16]针对承压设备插入式接管角焊缝容易出现的几类典型缺陷,通过CIVA软件仿真制定检测工艺,同时采用以色列ISONIC 2009相控阵设备对模拟试块进行检测,并与CIVA仿真结果进行了比对。S.Kumar等人[17]研究两种不同类型的相控阵探头(线性阵列(LA)和双矩阵阵列(DMA)),以提高奥氏体焊缝超声检测的可靠性,结合声线追踪模型和半分析模型的方法来模拟超声波在焊缝中的传播最终得出具有纵波的DMA探头具有更好的可检测性和精确的深度测量,更适合于评估奥氏体不锈钢焊缝[18]。J.Fortunato等[19]为了验证相控阵超声测试结果,进行了显微镜观察以及搭接剪切强度测试以量化接头的质量。虽然超声相控阵技术已在焊接件广泛应用,但关于各种典型缺陷的检测结果的可靠性以及稳定性还有待深入研究。

本文对多块坡口形状为“U”型、“X”型、“V”型的焊接试样中的裂纹、夹杂、未熔合等典型缺陷进行CIVA仿真模拟以及超声相控阵检测。首先对16块对焊接试板中多种不同典型缺陷进行多次试验并统计检测结果。 其次对各类漏检缺陷从“绝对漏检”、“相对漏检”以及“漏评”进行分析评析,同时对检测人员的误判情况进行分析。最后对常规超声、相控阵、射线检测缺陷的测长结果进行了统计比较,分析了影响相控阵超声测长结果的多个因素,从而为超声相控阵在实际焊缝检测中提供更大的可行性及可靠性[20]。

1 CIVA 软件仿真

1.1 CIVA 建模

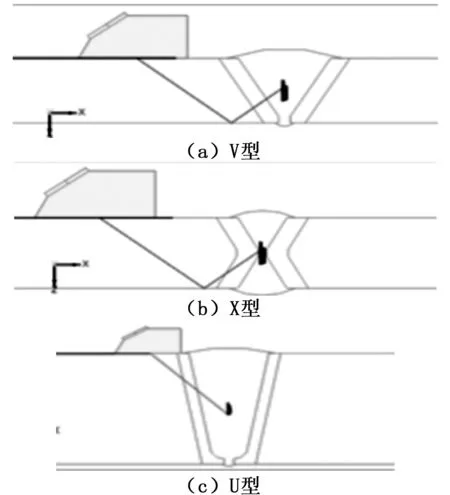

为分析相控阵超声在焊缝区域的声束覆盖情况以及缺陷检出能力,本试验利用超声专业仿真软件CIVA对三种坡口形状以及母材厚度不同的焊缝进行模拟检测。仿真分别设置焊缝坡口形状为“U”型、“V”型“X”型,“V”型及“X”型母材板厚为20 mm ,“U”型母材板厚为60 mm。根据实际焊缝中裂纹及未熔合形状及产生位置,使用多面锯齿形结构来模拟裂纹,模拟裂纹高度为3 mm,长为40 mm,锯齿高度为0.1~2.5 mm,且位于焊缝的中部。使用矩形缺陷来模拟未熔合,未熔合缺陷高为3 mm,长为20 mm,宽为1 mm,且位于焊缝侧面的中部。坡口形状以及母材厚度不同的含缺陷的试样建模结果如图1所示。

图1 不同类型的焊缝建模

1.2 扫查方式的选择及角度设置

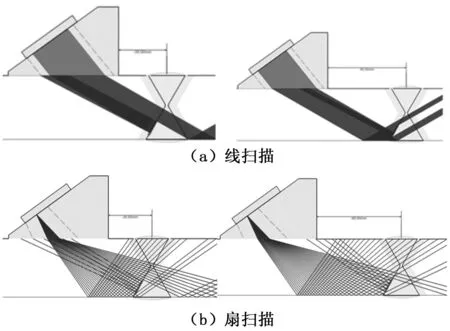

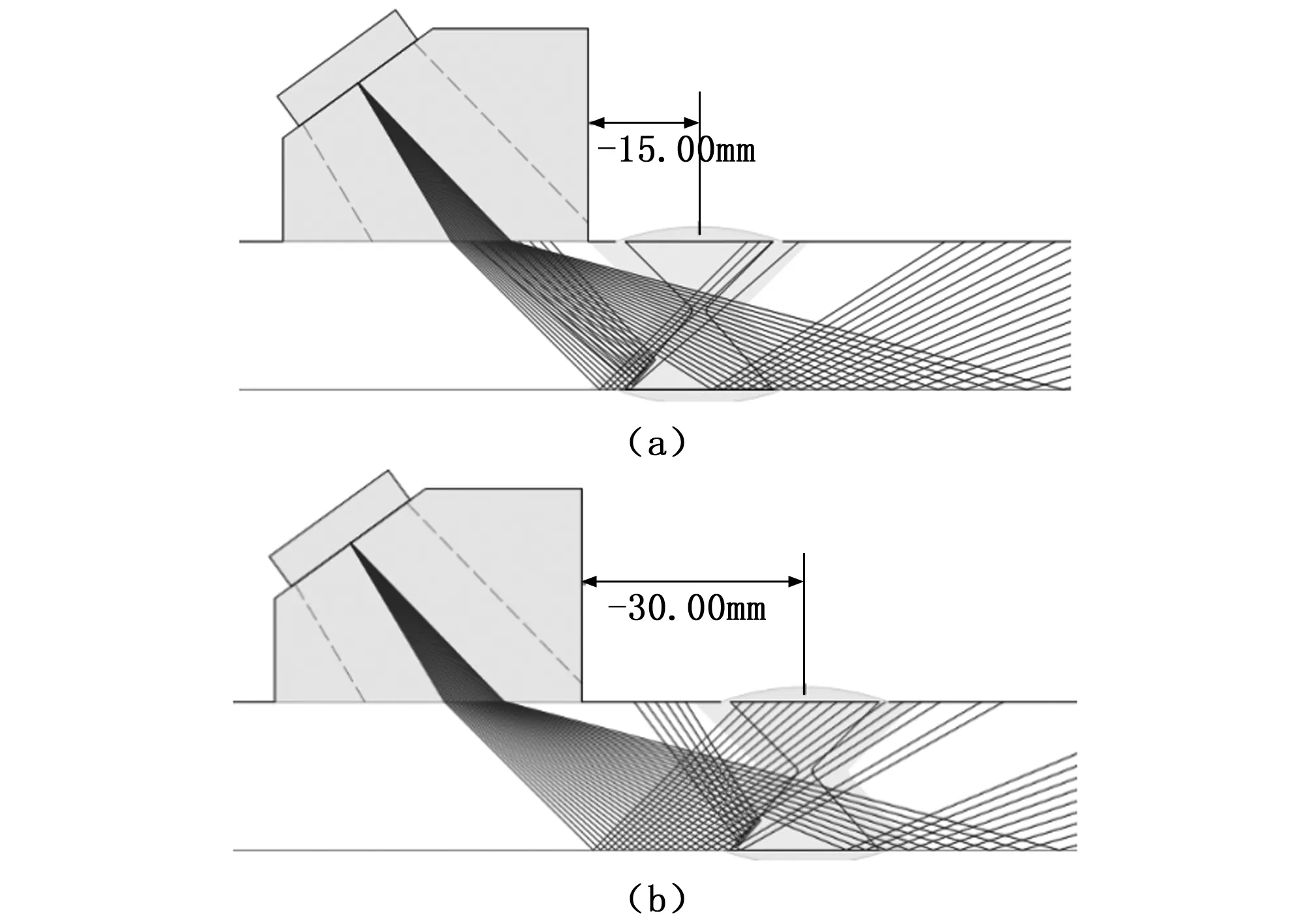

超声相控阵线扫描由于探头晶片总数量的限制,其电子扫查的范围有限,单次扫查能够覆盖焊缝的区域较小。如图2所示,线扫描声束角度与被检缺陷垂直,即便是改变探头位置也能得到较好的回波,但图中很明显,线扫描声束覆盖范围很小。而扇形扫查由于在其所形成的角度范围内声束成扇面扩散,因此在焊缝检测时声束覆盖范围较大,但焊缝中每一个位置的声束角度都是不一样的。如单次扫查扇扫描声束对焊缝有较大比例的覆盖,然而当改变探头位置时,会使方向性较强的缺陷回波情况发生较大变化。所以在进行焊缝初始检测的时候,使用的是装有楔块的探头进行扇扫描,扫查路径是沿平行于焊缝的方向,确保在焊缝的不同侧进行不小于2次的扫查。对于初始扫查发现的有方向性的缺陷可利用线扫描进行针对性检测。

图2 扫描示意图

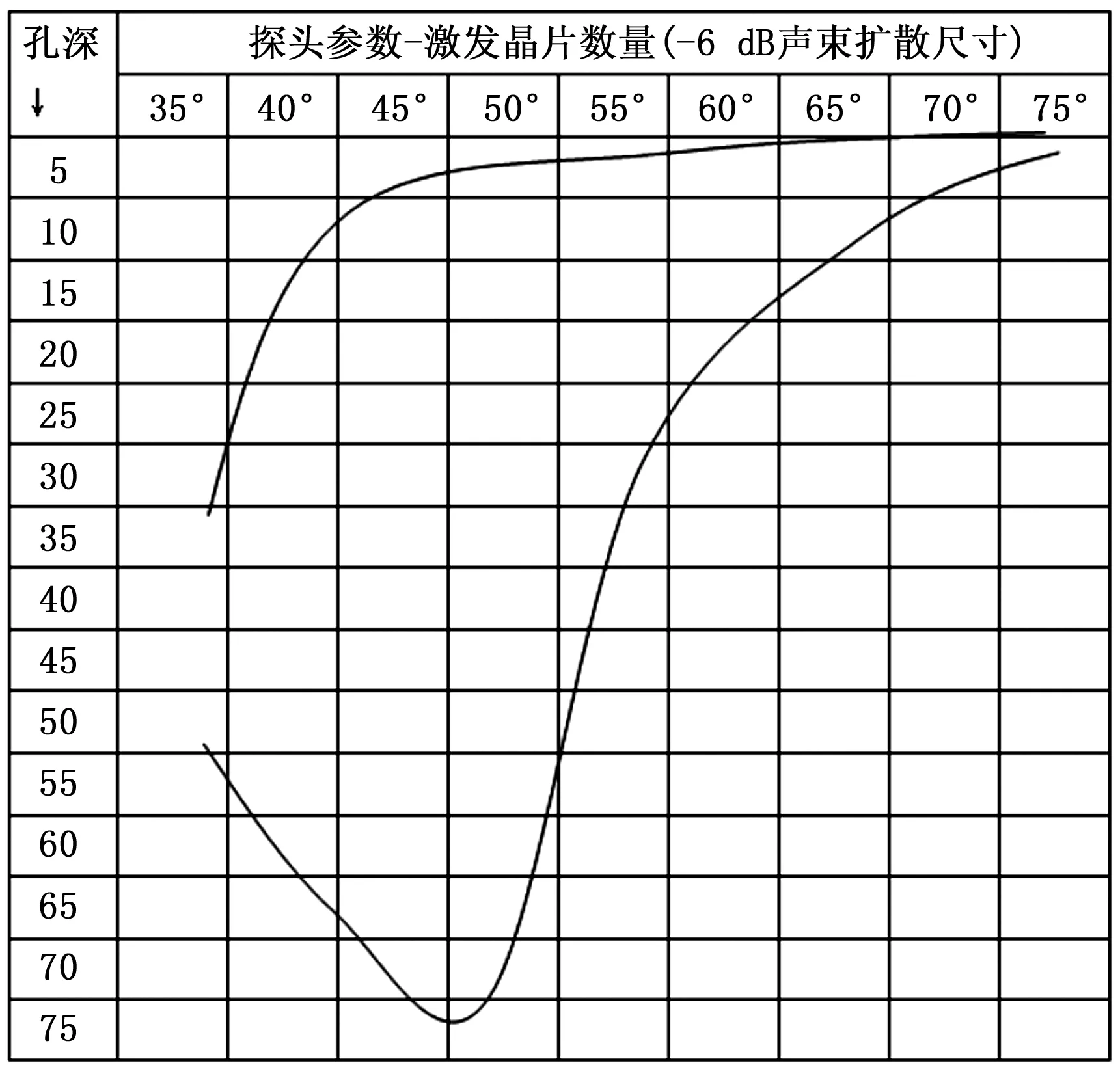

本次试验除需考虑不同角度的声束是否满足扩散尺寸的要求,还应考察各个角度的声束是否满足灵敏度的要求。随偏转角度的不同声束经过楔块的声程不同以及不同角度的声压往复透射率不同,因此会产生各个角度的灵敏度不同。检测前进行角度增益补偿时也同时增加了噪声的水平,因此,推荐以自然入射角度为基准,补偿不超过6 dB的角度声束可用于检测。参考图3,推荐焊缝横波检测时可用的声束角度范围为35~75°。

图3 带角度楔块角度偏转极限测试结果

1.3 探头的选择及孔径大小的设置

当加装横波斜楔块时影响可偏转方向上声束截面尺寸的因素有:激发晶片数量、偏转角度及聚焦设置。当进行焊缝检测时,为保证声束在检测区域内有较好的分辨力,应对不同厚度工件检测时的激发孔径大小进行规定。根据CIVA仿真试验结果,当聚焦深度设置为200 mm时(可认为不聚焦),以-6 dB的声束截面尺寸≤10 mm为基准,假设50 mm以下可以使用一次反射波,则可以得到的结果如表1所示。

表1 不同工件厚度推荐的激发晶片数量

偏转角度大于声束自然角度时,角度越大声束扩散随深度的增加越严重,因此,利用表1进行相控阵检测工艺设计时,应尽量缩短大角度声束的声程,即在保证对焊缝良好覆盖的前提下,尽量缩短探头前沿离开焊缝中心的距离。然而表1数据是基于某一特定规格的探头及楔块组合的试验结果,如果变换不同的探头参数,如使用32晶片探头(频率、阵元间距等参数不变),由于与其匹配的横波斜楔块的规格差异,会导致激发相同数量的晶片经过楔块的声程不同,从而声束在工件中的-6 dB截面尺寸不同。

为保证焊缝检验时用于覆盖被检区域的声束有较好的分辨力,应对拟使用的仪器及探头组合进行测试并绘制曲线,利用该曲线辅助进行工艺设计。推荐曲线的绘制方法如下:利用不同深度的Φ2 mm长横孔,对仪器及探头加楔块组合的-6 dB声束扩散情况进行测试。测试时不做聚焦设置,分别激发常用的晶片数量(如4、8、16、32等),并在常用的角度范围内变换不同的角度进行测试(建议角度间距不大于5°)。将测试结果填入表中,可直接在表中用平滑曲线描绘处不同角度满足声束扩散尺寸小于10 mm的最大深度和最小深度(如图4),也可用更精确的坐标进行绘制。

图4 焊缝检测可用声程范围测试示意图

1.4 缺陷响应

使用中心频率为5 MHz的相控阵探头改变楔块角度以及阵元数量对20 mm深钢板“V”型坡口焊缝裂纹缺陷进行检测,检测结果如图5所示。图5(a)、5(b)显示,当斜探头K值为1.2时,声束覆盖范围较大,在焊缝中下部的声束能量较高。图5(c)、5(d)显示,当阵元数目为32时,检测灵敏度虽有提高但由于焊缝区域的粗晶结构背景噪声同时提高。因此当被检焊缝母材的板厚较薄时应选择阵元数较少配置大角度楔块进行检测, 当被检焊缝母材的板厚较厚时选择阵元数较多配置小角度楔块进行检测。

图5 T=20 mmV型坡口,中部裂纹

确定不同厚度的母材板厚检测参数后,对焊缝母材的板厚为20 mm坡口形状为“V”型和“X”型以及焊缝母材的板厚为60 mm坡口形状为“U”型、“X”型和双“U”型的焊缝裂纹以及未熔合两种典型缺陷进行仿真分析。本试验表中红色数据为相控阵探头仿真检测波幅当量,蓝色数据为波幅当量低于定量线。对于20 mm厚度的焊缝,常规超声和相控阵都能很好地检测出裂纹缺陷,未熔合缺陷的常规超声检测效果要比相控阵好。在对60 mm厚度的焊缝进行检测的时候,两种检测的大致检测效果相同,但在检测U型坡口焊缝时,常规超声的两个K值探头都在检测未熔合缺陷时出现了漏检。综合检测结果可以发现,对于像未熔合这类面状缺陷,相控阵的检出率大于常规超声,总体检出率也较高,而且对于厚度较大的工件,超声相控阵的优势就更加明显。

表2 CIVA模拟焊缝缺陷检测数据

2 检测试验

2.1 检测工艺选择

本试验的试件选择16块含有不同缺陷的对焊接试板,对其分别进行3次常规超声检测试验、5次超声相控阵检测试验,使用的仪器包括Omniscan-MX、Omniscan-MX2及Isonic-2009设备。对试验结果的评判,缺陷性质及长度以射线检验结果为基准。如表3所示,对于5次超声相控阵的检测,本试验制定了不同的检测工艺。

2.2 检测结果

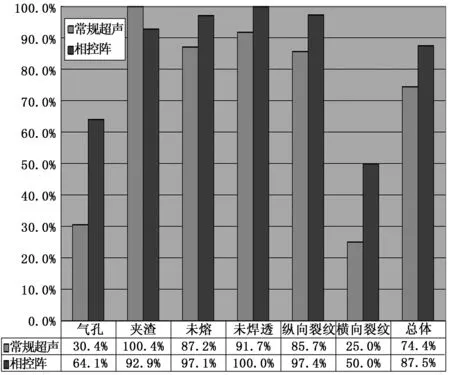

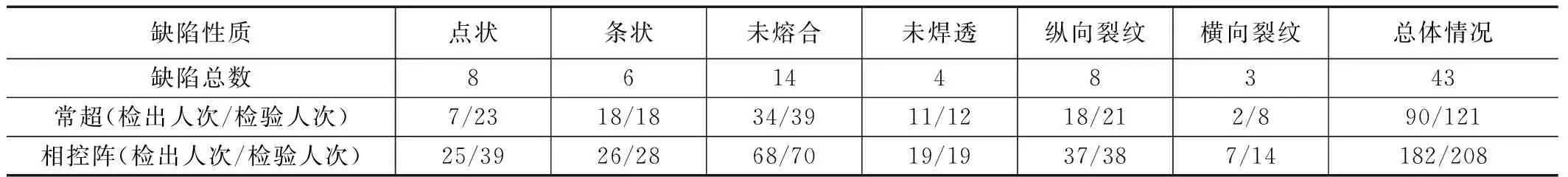

表4是对16块对焊接试板多种不同典型缺陷的检测结果统计。由于相控阵超声具有较高的声束能量以及偏转聚焦的优势,检测结果直观可视,因此相控阵超声对不同典型缺陷的检出率高于常规超声。图6显示除对夹渣类缺陷外,相控阵检测对缺陷的检出率整体情况略高于常规超声波检测, 而对于气孔以及横向裂纹这两类缺陷,常规超声与相控阵对其的漏检率都较高。在对所有缺陷的两次检测中,常规超声的检验总共121人次,其中仅有1人次的缺陷误判,误判率为0.83%,超声相控阵的检验总共182人次,其中有1人次的缺陷误判,误判率为0.55%。

图6 常规超声与相控阵对缺陷的检出情况对比

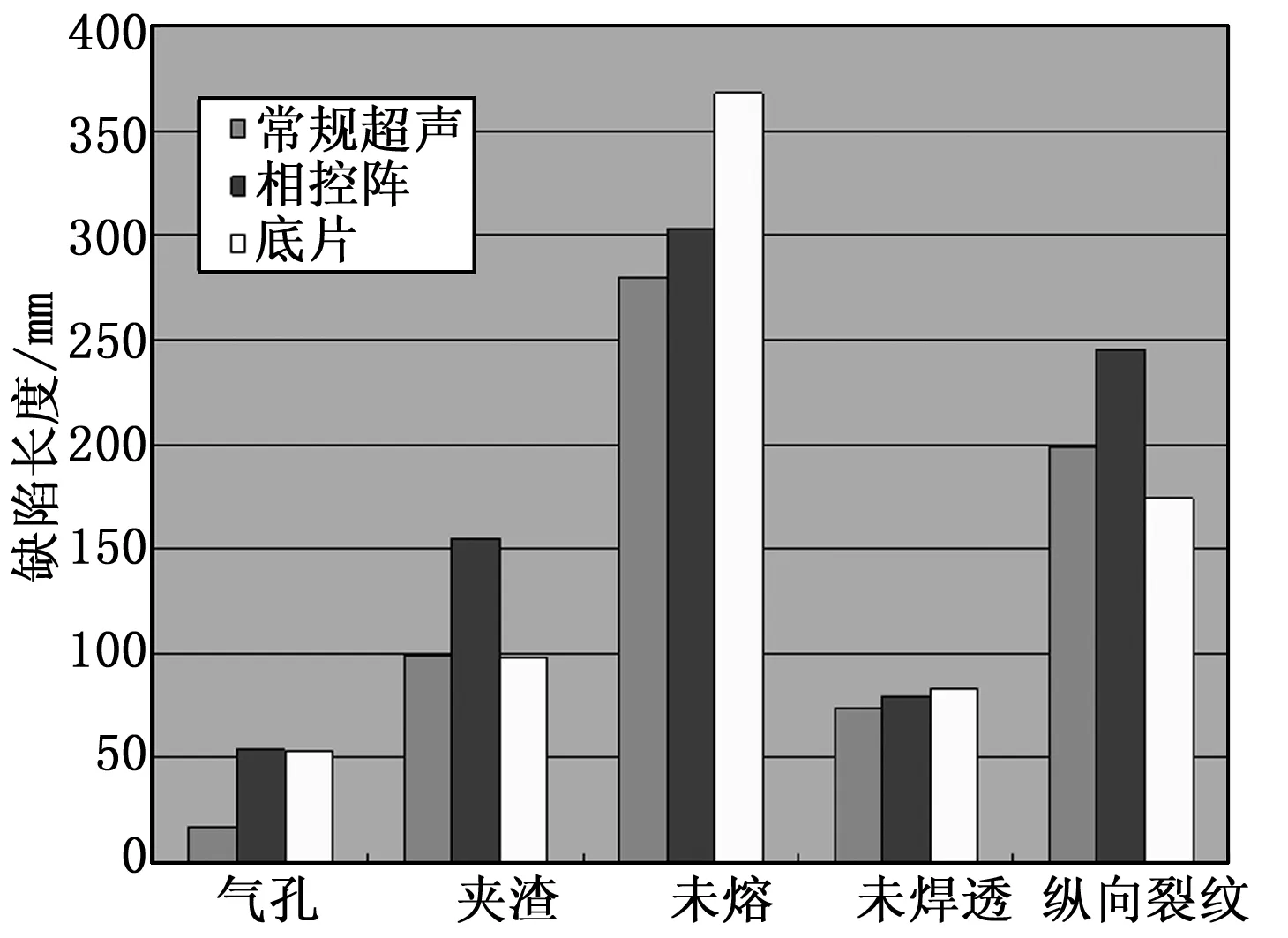

图7为常规超声、相控阵超声以及射线检测3种方法对16块焊接试板中的气孔、夹杂、未熔合、未焊透、纵向裂纹等典型缺陷进行长度测量对比。缺陷的底片数据有射线检测得出,对相同缺陷的射线底片测量长度相加得到各个缺陷的底片总长。对于常规超声与超声相控阵的检测数据,也是同样将同类型的缺陷测长相加,将所有检测人次对于同一缺陷的测量长度处于检测人员数目,以此来表示该测量方法对于这类缺陷的测量总长。例如在常规超声检测中,对于第一个未熔合缺陷有3人次参与检测,其中有2人检测出缺陷并能进行测长,测长结果分别为8 mm与10 mm,在对与这个缺陷记录长度为(8+10)/2=9 mm,然后对每个未熔合缺陷进行长度记录,相加得到常规超声对于未熔合缺陷的测长结果。从图7可以看出,对于气孔类缺陷,超声相控阵的检测结果与射线结果相差不大,二者的测长结果都比常规超声检测结果大;对于焊缝夹渣这类缺陷,常规超声检测结果与射线相当,相控阵的测长结果比它们都大;对于焊缝未熔合,常规超声、相控阵、射线检测的测长结果成阶梯状依次上升,射线检测的测长结果最高;对于焊缝未焊透,三者检测结果差异较小,常规超声及相控阵测长结果略小于射线测长的结果;对于焊缝的纵向裂纹,常规超声与相控阵的测长结果都比射线的测长结果大,其中常规超声的测长结果小于相控阵的。

表3 工艺参数的选择

表4 板对接焊缝缺陷检出情况统计

图7 不同检测方法对缺陷长度测量对比

3 检测结果分析

3.1 漏检情况分析

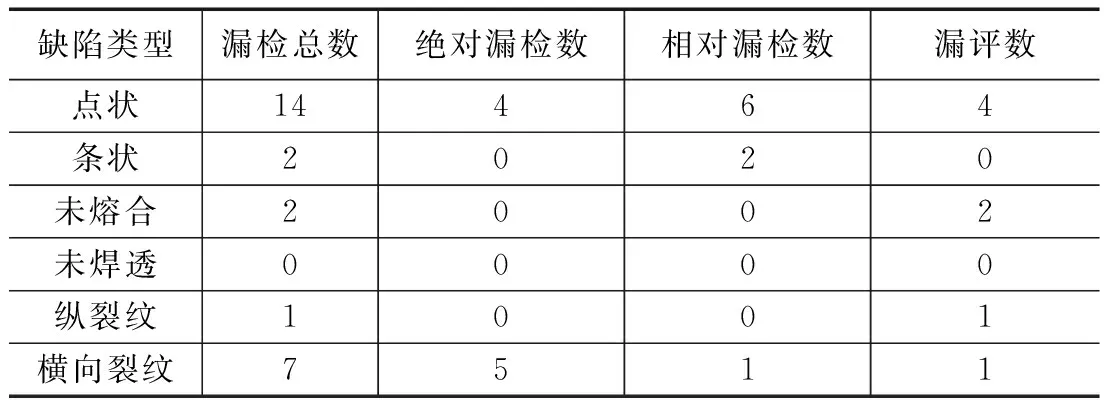

超声相控阵对于焊缝缺陷检测存在大量的漏检情况,造成缺陷在检测人员进行检测的过程中未进行记录的原因有很多种,本文对于漏检情况分成3类进行研究:

1)绝对漏检。绝对漏检是指缺陷部位在相控阵图像上没有缺陷的显示。

2)相对漏检。相对漏检是指缺陷部位在相控阵图像上有显示,但是其波幅和长度均不超标(依据JB/T4730.3-2005,Ⅰ级合格)。

3)漏评。漏评是指由于检测人员的主观原因导致在评图的过程中没有对缺陷进行评定。

根据上述对于缺陷漏检的分类,对于不同类型的缺陷超声相控阵检测漏检情况如表5所示。

表5 缺陷漏检情况分类统计

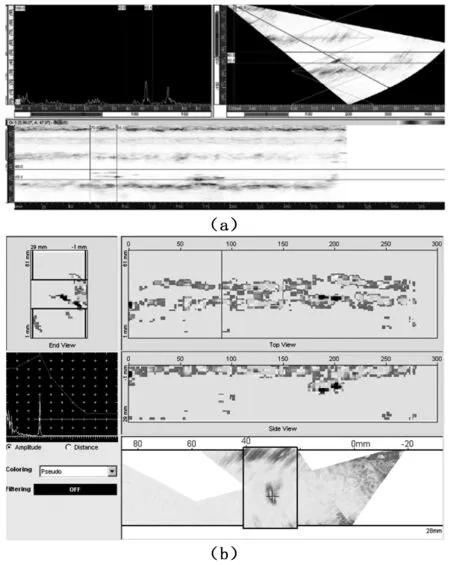

(1)点状缺陷漏检情况分析:本次试验的试板中有两种点状缺陷,一种是多点聚集的气孔,一种是在焊接中加入短圆柱的异物。对于群孔缺陷,本次试验中相对漏检居多,图8为相对漏检实例,其回波幅度不高,宽度较大,与常规超声检测结果一致。并且由于气孔表面光滑,所以对各个方面检测的回波值基本一致,而对于加入的短圆柱异物,由于柱面表面与检测面垂直或平行,所以声束很难有反射面,从而造成了多次绝对漏检。

图8 群孔相对漏检实例

(2)条状缺陷漏检情况分析:本次试验对于条状缺陷的漏检情况主要是对于条状夹渣的漏检, 从检测结果可以看出,由于对某一缺陷的两人次的漏检,导致相控阵的检出率低于常规超声。此处缺陷的扫查图像如图9所示,从图中可以看出缺陷位置处的回波信号较低低于评定定量线。

图9 相控阵对夹渣类缺陷漏检实例

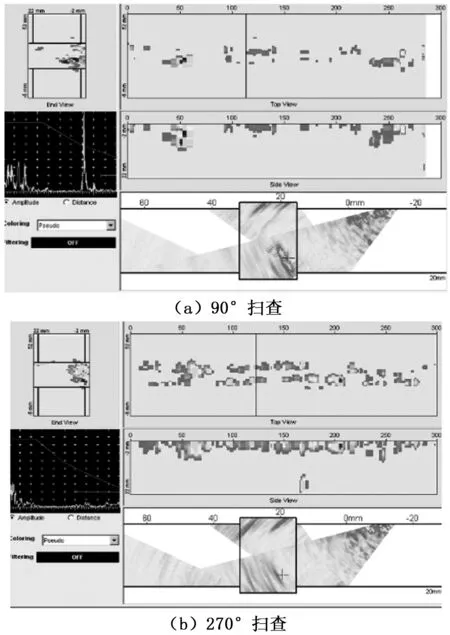

(3)未熔合缺陷漏检情况分析:对于未熔合缺陷,本次试验存在两人次的缺陷漏评,主要原因是因为未熔合缺陷为面状缺陷,检测角度会对其检测效果造成很大的影响,如图10所示,对于此类缺陷的检测需要多角度扫查,因为它一般只有在一侧有明显的缺陷回波。

图10 未熔合缺陷漏检实例

(4)纵向裂纹漏检情况分析:对于纵向裂纹,本试验仅有一次漏评,漏评位置的扫查图像如图11所示,从图中可以看出缺陷仅在单侧扫查明显,造成这个缺陷被漏检的主要原因是评图人员的疏忽。

图11 纵向裂纹漏检实例

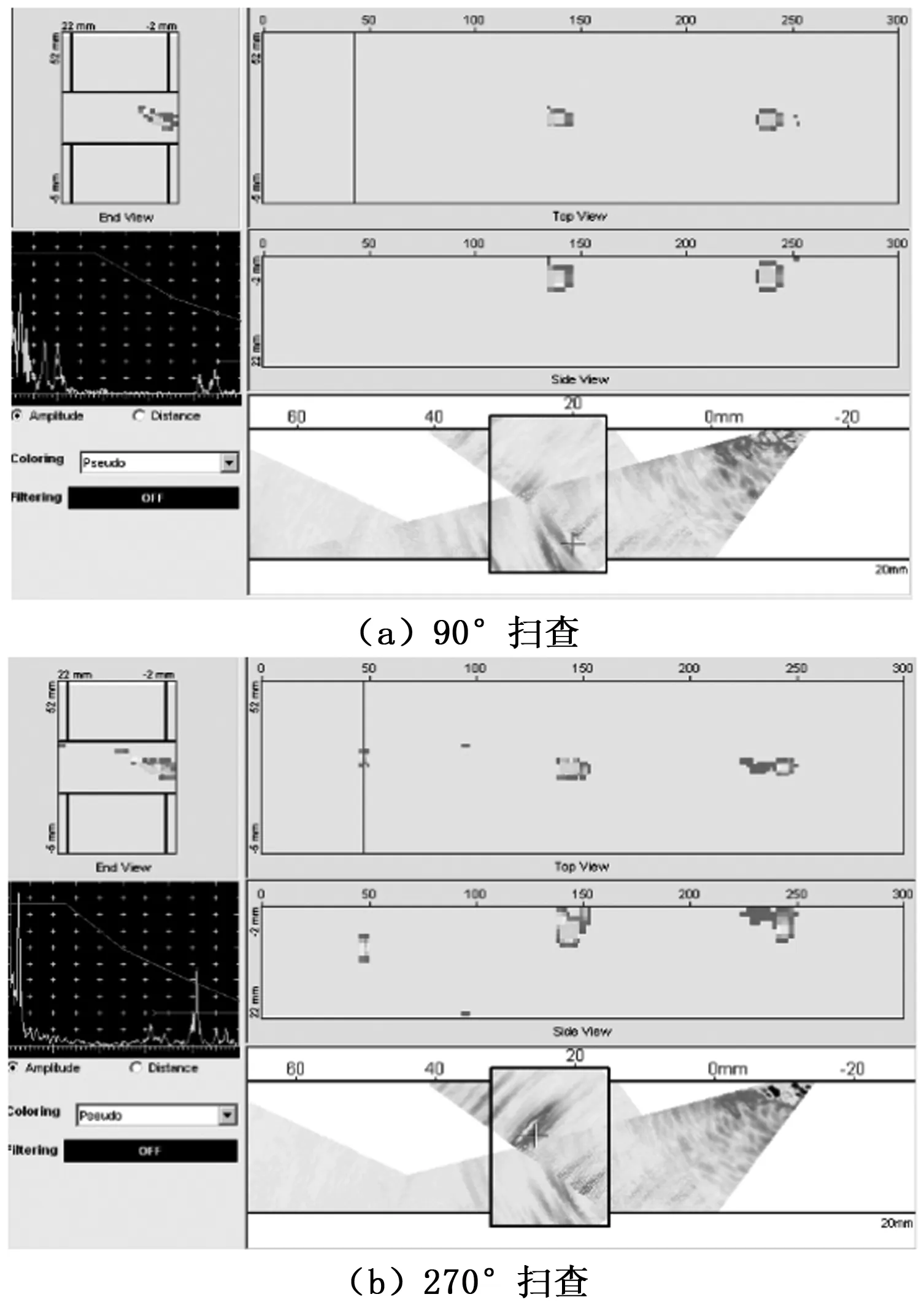

(5)横向裂纹漏检情况分析:对于横向裂纹缺陷,从表5可以看出本次试验对于其的漏检率比较高,主要原因是裂纹缺陷的延伸方向不固定,在进行超声相控阵扫查时,声波没有固定的反射面,在图像上显得比较松散,与群孔类缺陷类似,在实际检中更应着重进行分类。如图12所示,对于同个缺陷,不同角度对其进行的扫查呈现的扫描图像不一致,并且缺陷波幅都不高,达不到判别为缺陷的标准。

图12 纵向裂纹漏检实例

3.2 误判情况分析

本次试验存在的唯一一次误判情况是将焊缝根部的结构反射波误判为点状缺陷,如图13所示。相控阵检测对于回波信号的分析主要是基于声束对焊缝模拟覆盖,当扫查过程与预定的扫查轨迹有较大的偏离时,对造成对回波信号的误判。

图13 相控阵误判情况实例

3.3 测长情况分析

3.3.1 与常规超声检测比较

与常规超声检测测长结果相比,无论对于哪种类型的缺陷,超声相控阵的检测结果都较大,分析得到两个原因:

1)缺陷对声束的反射情况:对于面状型缺陷(如未熔合),缺陷检测情况受角度影响很大,如图14所示,同一缺陷当探头的摆放位置不同时,缺陷的回波信号差异较大,而对于相控阵测长是采用绝对灵敏度法,缺陷回波信号的差异会导致测长的误差。相控阵相对于常规超声的检测角度多,所以测量的长度也较大。

图14 不同的探头摆放位置对缺陷回波的影响

2)非偏转方向声束扩散情况:超声相控阵在检测焊缝时均采用纵波直探头配置上角度楔块来实现,由于楔块的存在所以声束在楔块中存在声程,比常规超声探头有更长的声程,声程越长会导致其声束的扩散范围也越大。因此,在同样-6 dB处相控阵的声场扩散范围要比常规超声大,所以测长结果也大。

3.3.2 与射线检测比较

与射线检测相比,超声相控阵对于纵向裂纹的测长结果较大,这是由于裂纹扩展的复杂性,裂纹尾部尖端的间隙较小,所以很难被射线检测到,但是在用超声进行检测时,超声波却会在此处产生衍射回波,所以射线检测的测长结果要小于超声相控阵的。而对于未熔合这种面状型缺陷,超声相控阵对其的测长结果比射线检测的结果要小,这是由于它是属于方向性较强的面状缺陷,声束角度对缺陷回波影响较大,从而影响测长的结果。

4 结束语

本文对焊缝进行CIVA仿真及试验,首先仿真研究了不同厚度的“V”型、“X”型与“U”型焊缝的缺陷检测结果,研究发现应当使用扇扫对于焊缝检测,声束角度为35~75°,对于裂纹缺陷常规超声与相控阵都能很好检出,对于未熔合缺陷工件越厚相控阵的优势越明显。然后试验检测16块不同的对焊试件,对比常规超声检测结果与超声相控阵结果,得到以下结论:

1)对于对接焊缝缺陷的检测,超声相控阵的检测漏检率低于常规超声的检测结果。点状缺陷是由于其分布分散,回波高度不高造成漏检;未熔合缺陷是由于它是面状方向性缺陷,所以当声束与缺陷垂直程度较差则回波较低造成漏检;纵向裂纹由于其扩展的复杂性,所以扫查时声波没有很好的反射面,回波幅度较低,所以容易造成漏检。

2)通过检测试验的对比分析,超声相控阵对于缺陷检测的测长情况比常规检测的结果大。超声相控阵检测中,探头位置的不同会导致声束覆盖缺陷的位置不同,当声束与缺陷垂直程度较差则回波较低,而本次比对试验相控阵统一采用绝对灵敏度法测长,所以回波信号较低会导致测长误差增大。而且超声相控阵检测使用楔块,声束在楔块存在的声程比常规超声探头的零偏大,所以在同样的-6dB处超声相控阵的声场扩散范围比常规超声大,对缺陷的测长也更大。

3)在进行焊缝的超声相控阵检测时,应对焊缝进行两侧以上的扫查,对每个检测区域实现至少两次的声束覆盖,从而使声束全覆盖试件内部,并且实现对缺陷多方向的有效检测,最终实现提高缺陷的检出率,保障设备的使用安全。