基于聚类分析的精密零件测量方法

吴光宇,崔元达,陈璟逸

(苏州北美国际高级中学,江苏 苏州 215104)

0 引言

随着经济全球化和航空、航天、汽车领域的迅猛发展,大型精密复杂产品的装配工作量达到了50%以上,如何满足大型复杂产品的快速高精度装配成了衡量国家制造业水平的关键因素之一。由于大型复杂产品存在测量体积大,测量精度要求高、测量效率要求高等显著的特点,传统的测量方法已经无法满足实际的工业生产需求。

近几年,非接触式测量方法在各行各业得到了广泛的应用,例如双目视觉、多目视觉、线激光、面激光、光栅投影以及摄影测量等,都是利用工业相机对图像进行采集处理得到物体的三维模型。

线激光测量方法因其具有非接触不损伤物体表面,测量效率高、测量精度高、抗环境光干扰能力强以及信息量大等优点,在工业三维重建[1-5]、缺陷检测[6-8]以及目标跟踪[9-12]等领域得到了广泛的应用。

国外对光学扫描的研究起步较早,三维测量设备也陆续投入到了实际的工业生产需要中,德国GOM公司的ATOS工业三维光学扫描技术能够快速地提供精准和细腻的扫描数据[13]。然而在测量过程中,扫描设备移动时,需要将扫描设备采集的点云数据转换到世界坐标系下完成整个物体的拼接过程,因此需要在物体表面粘贴大量的标识点便于坐标系的统一,给自动化测量带来了较大的困难。惠普公司生产的ProS3白色结构光三维扫描设备[14]借助于双目视觉系统结合白色结构光组成视觉处理单元对物体进行三维扫描,可以捕获到扫描对象的表面纹理,借助于旋转平台进行全自动拼接,实现360°模型测量。但是该设备只适合于小型部件的测量,而且需要结合旋转平台进行全景测量,不适合大型产品部件的扫描。

近几年,国内三维扫描技术突飞猛进,先后研发出多种工业三维扫描仪,天远公司的OKIO产品采用蓝色激光对工业零部件进行三维扫描,抗干扰能力强。但是该设备仍然需要粘贴标志点实现全景测量。天远公司之后推出的FreeScanTrak无线跟踪式激光扫描系统基于动态光学跟踪原理,对扫描头进行跟踪定位并实时精确测量目标的三维形状,实现了在无需贴点条件下的高精度三维空间点云扫描。但是该设备需要利用固定的跟踪仪实时跟踪扫描头的位置,因此扫描范围有限,无法实现大型零部件物体的三维测量[15]。

在实际的三维测量工程应用中,测量的数据不可避免存在误差,导致测量结果呈现锯齿和柔顺性较差的情况,为之后产品加工、制造带来较大的障碍。因此,在航空航天领域、船舶以及汽车等领域,在数据采集完成后都需要对数据进行光顺处理。目前有大量的研究学者试图实现曲线的自动光顺,然而在工程应用中并没有得到有效应用[16-19]。

当点云和设计模型的多边形进行比较时,传统的方法是使用每个测量点和多边形的边进行比较,确定测量点在多边形内和多边形外,然而这种方法运算效率低,不能满足实时性要求高的动态测量中[20-22]。

本文在分析多传感器结构特性的基础上,提出一种基聚类分析的大型复杂精密零件自动化测量方法,不仅在存在重影以及环境光影响的情况下精确的提取光条的中心,去除光条上的噪声,还可以对光条曲线进行光顺,移动大型精密部件,可以实现高速高精度的大型零部件产品的三维数据采集,基于射线法分析大型零部件产品的测量点云和设计模型之间的位置关系,反馈给控制系统,用于后续的装配操作,测量效率高,精度高。

1 测量系统构成及系统标定

1.1 测量系统

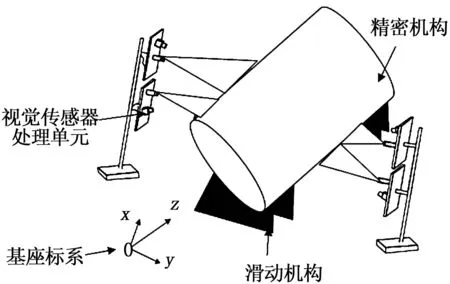

将四组视觉传感器单元(包括CCD相机和激光器)分别竖直放置于精密零件两侧,垂直于精密零件中轴线,安装在精密零件两侧的立柱上;其中两组视觉传感器单元放置于精密零件一侧立柱上,另外两组视觉传感器单元放置于精密零件另一侧立柱上。

首先利用激光跟踪仪建立基坐标系统,然后对每个视觉传感器单元进行相机参数标定、光平面参数方程标定以及全局标定,最终得到相机的内参矩阵、相机到基坐标系下的全局标定矩阵以及激光平面在基坐标系下的平面方程,完成系统使用以及测量前的预处理,系统结构如图1所示。

图1 系统结构图

1.2 基于世界统一法的全局标定

利用激光跟踪仪建立测量系统的基坐标系,坐标系的原点建立在精密零件滑动机构的中点,Z轴为精密零件运行的轴线方向,Y轴为垂直于Z轴平面,滑动机构顶端连线方向,X轴可以用右手法则确定。

设计带多个圆孔的空间靶标,如图2所示,利用三坐标测量仪对设计靶标进行预先精确测量,确定所有孔的上表面孔中心的三维坐标。

图2 全局标定示意图

利用多对同名点在相机坐标系和激光跟踪仪坐标系下的坐标值,确定无约束最优目标函数F,求解第j个相机坐标系和激光跟踪仪坐标系之间的转换矩阵H:

(1)

其中:n为参与标定的点个数,Pwi=(xwi,ywi,zwi,l)为第i个点在全局坐标系下的齐次坐标,Pci=(xci,yci,zci,l)为第i个点在相机坐标系下的齐次坐标。j⊆[1,4]。该函数需要满足正交约束条件,即RTR=I,其中R为坐标系转换矩阵的旋转矩阵,I是3×3的单位向量。

利用激光跟踪仪采集空间靶标上的孔位中心的所有点,相机采集空间靶标图像,得到对应的孔位中心点在相机坐标系下的三维坐标点,最小化目标函数F,可以得到第j个相机坐标系和激光跟踪仪坐标系之间的转换矩阵Hj,因此利用上述激光跟踪仪建立的基坐标系,可以将相机坐标系转换到基坐标系下。同理,可以计算出所有相机坐标系到基坐标系之间的转换矩阵,完成全局标定。

2 存在重影以及杂光的线激光检测方法

2.1 检测方法

严格控制所有相机进行同步采集,将采集到的图像进行图像处理,剔除采集过程中存在的噪声以及激光重影,得到线激光在每个相机坐标系的三维坐标;

将相机采集到的彩色三通道图像分解为R(x,y)、G(x,y)、B(x,y) 3个单通道的图像,然后增强图像的红色分量,得到增强后的图像I(x,y):

I(x,y)=R(x,y)-G(x,y)-B(x,y)

(1)

其中:x,y为像素位置。

对图像中的每一列进行上述处理,得到所有满足条件的激光中心线作为光条大致的候选中心点,使用漫水填充算法,利用8连通区域连接和候选种子点相连通的激光条中心点,将断续的光条进行连接。

然后以长度作为阈值,由于光条的重影亮度比正常的光条亮度暗,环境光虽然有时候较强烈,但是环境光影响局部区域,因此按照光条连通区域最长的区域作为最终的光条中心点对光条区域进行筛选,得到最终的精确光条中心点。利用激光三角测量原理,可以将图像的光条中心点转换为相机坐标下的的三维空间点。

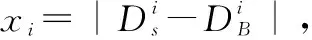

2.2 去除噪点

原始扫描数据往往包含大量不属于实际光条的稀疏离群点,这些离群点是由扫描过程中的环境因素如表面反射率性质不好、技术缺陷或人为错误造成的,存在噪声的激光条会导致点云拼接、点云光顺等后处理的失败。因此,在点云数据融合和光顺前需要对点云的离群点进行剔除。为了更有效地反映物体的真实形貌,本文采用统计滤波方法对三维数据点云进行杂点的去除[23]。首先对每一个点Pi的K邻域做一个统计分析处理,计算该点到所有临近点的平均距离,得到均值μ和标准差σ,判定邻域点是否为噪点的条件如下所示:

(2)

其中:Pj为Pi的其中一个邻域点,‖PiPj‖ 表示Pi和Pj两点之间的距离,当Pj为噪点时,将其从点云数据中移除。

2.3 空间激光曲线柔顺

给定空间三维数据,解决这一问题最常见的方法是确定一个近似样条曲线可以最小化一个确定的柔顺函数。根据给定的空间点集推导出一个基于数据直接操作的自动局部整流罩过程。利用曲线的几何性质,提出了一种有效的局部迭代方法,其流程如图3所示。

(3)

图3 曲线柔顺流程图

2.4 点云数据融合

将相邻两个相机坐标系下的坐标点云转换到基坐标系下,理论上局部重叠的区域点云应该是重合的,然而由于在全局标定过程中不可避免地存在误差,导致重叠区域的重叠点云不完全重合。如果只使用一个相机坐标系下的点云数据,会导致点云出现严重的分层现象,因此在两组点云融合之前,需要确定相邻两个相机测量数据之间的对应点。

根据精密零件自身的特性以及设备安装的位置,光条的点云在精密零件轮廓上,在基坐标系下呈单调性分布,因此只需要确定L1点云序列的Y值最小点以及L2点云序列的Y值最大点,在这个区间内的点,认为是重叠区域的重叠点云。

借助于采样一致性初始配准算法(SAC-IA)进行粗匹配,再利用迭代最近点匹配算法对点云进行精细匹配,得到重叠部分区域点云之间的转换矩阵,即旋转矩阵R和平移向量T。利用转换矩阵将可以对点云重叠部分的数据进行融合。

2.5 基于射线法的预警判断

在对大型产品的结果进行分析时,需要确定大型产品的测量结果和设计模型的截面轮廓的对应关系。

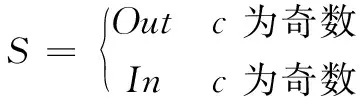

判断某个断面的点云是否超限,相当于判断是否有点云在限界标准轮廓范围内,采用射线法通过判断该点水平线和多边形交点的奇偶性即可判定是否超界。

假设给定的设计模型轮廓为多边形M,该多边形是由n个顶点{p1={x1,y1},p2={x2,y2},…,pn={xn,yn}}构成的。 为测量模型轮廓点云的其中一个点q的标识位,以q为端点向右画一条射线R,然后对整个轮廓多边形M的每条边进行遍历,标记射线R与所有边相交次数的总和c,依据总和的奇偶性判定测量点云和设计模型轮廓的关系:

(4)

如果相交次数总和c为奇数,则说明q点位于轮廓内部,c为偶数,则说明q点位于轮廓外部。

如果超界进行报警,软件界面进行超界位置显示。

3 实验结果与分析

为验证本方法的有效性,采用basler相机,帧率为30 fps,分辨率为300 w像素,配置computar公司的12 mm镜头,激光器采用波长为650 nm的红色激光,抗干扰能力强,功率为0.5 mW,仿真实验在vs2013软件下配合opencv算法库实现。

利用高精度激光跟踪仪对一个三级阶梯的标准块进行三维尺寸计量,标准块选用的材质为1018钢,三级阶梯的高度都为5 mm,精度为0.003 mm。

测量时标准块放置于相机和激光器焦距范围视野中央,发射线激光到标准块表面,计算机对相机采集的图像进行处理,三维重建点云,获得阶梯标准块的实测阶梯差。D为相机距标准块的距离。

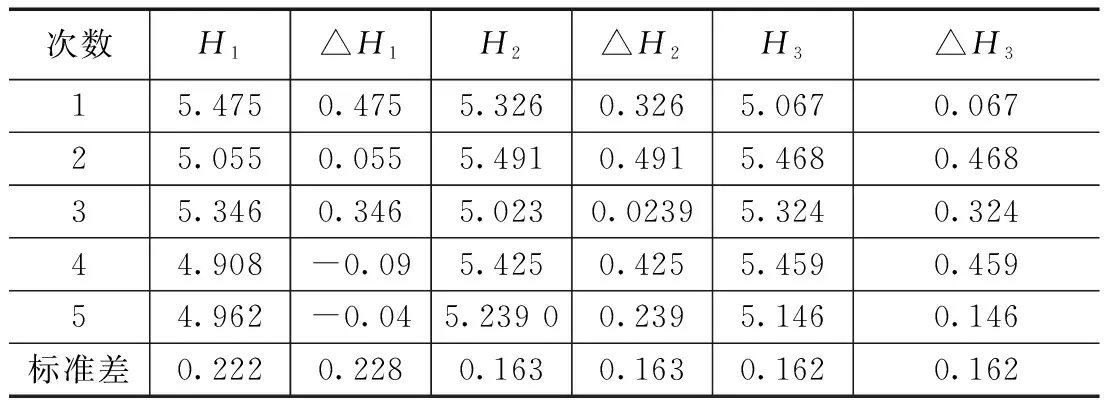

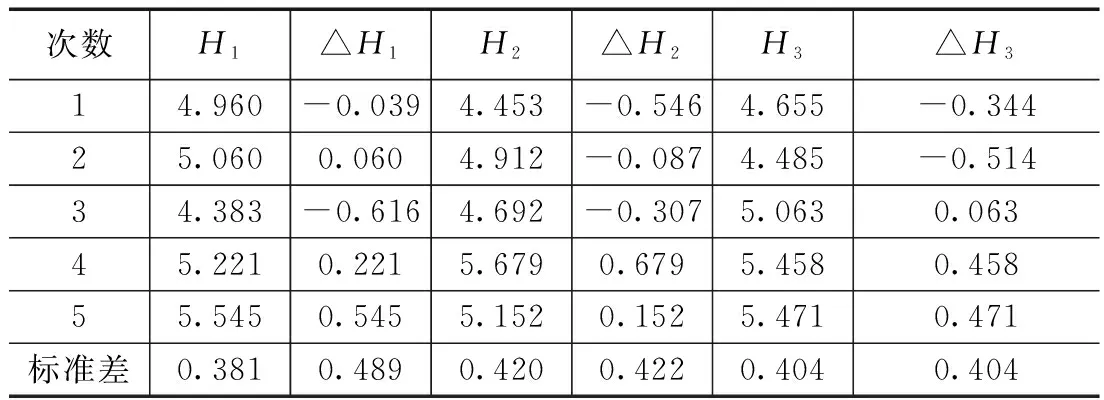

表1~3可以看出,测量精度随着物体距相机的距离增大而降低,因此实验中使用D≈600,在该位置处对零部件进行三维扫描,可以看出,系统测量精度大于0.25 mm,满足实际测量需求。

表1 绝对差值(D≈600 mm)

表2 绝对差值(D≈800 mm)

将多个相机进行图像采集和图像处理,利用标定的线结构光光平面参数以及全局标定矩阵,借助于激光三角原理,

表3 绝对差值(D≈1 000 mm)

重建光条中心点的三维坐标,将光条中心点的三维坐标转换到全局坐标系下,对点云进行去噪以及点云平滑,可以得到在全局坐标系下的精密零件表面三维测量点云数据,如图4所示,点云处理可以实现模型的三维重建。

图4 三维重建模型

4 结束语

针对大型精密部件测量工序复杂,测量精度要求高的需求,本文提出一种鲁棒的线激光检测方法,由于存在环境光以及重影的影响,采用聚类和灰度重心法对结构光进行中心定位,利用三角测量原理和全局标定矩阵,将测量的点云数据转换到基坐标系下,然后将获取到的三维点云数据进行去噪,去除由扫描过程中的技术缺陷而引起的离散噪声,提升点云的质量。点云融合可以将相邻相机重叠区域的光条进行合并,有效地减少数据量,并且有效地修正激光线检测过程中带来的误差以及产生的锯齿问题,利用空间点云光顺方法,将点云进行光顺平滑处理,可以真实反映被测量物体的三维信息。最后采用射线法,将测量物体截面上的点云数据进行分析处理,给操作者提供预警信号。实验表明,本文提出的方法可以快速有效地检测存在环境光影响下的激光光条中心,重建大型精密零部件的三维形貌。